多组分喷涂机具有高流量处理能力

高流量技术

事实证明,多组分喷涂机在泵送、混合和雾化各种保护性涂料方面非常有效。能够在喷涂系统中混合不同组分,而不是在给系统填料之前手动混合,这提高了质量、减轻了行业承包商的人力负担。

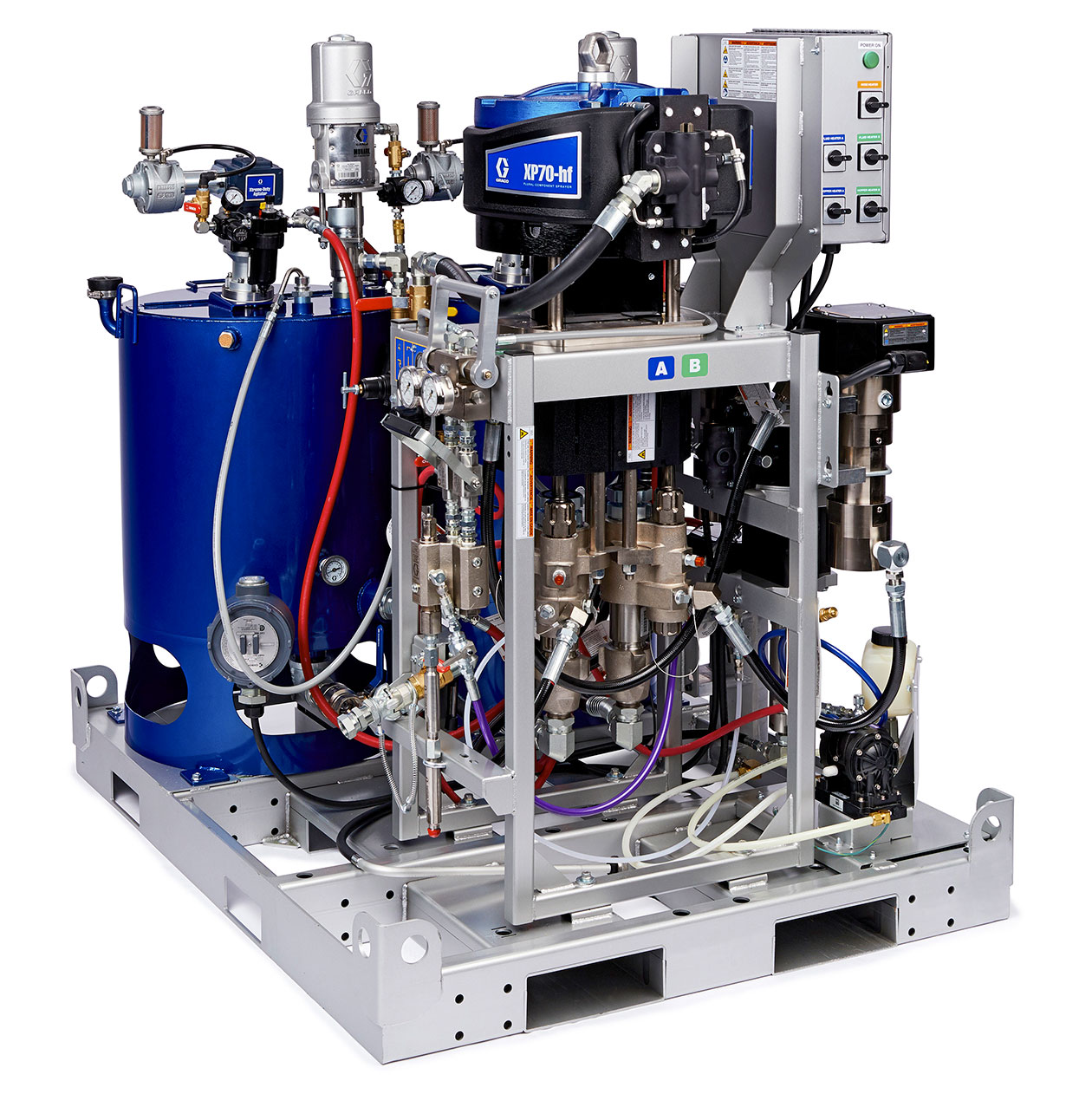

现在,多组分喷涂机新增了高流量功能,可以带来更多好处。固瑞克 XP50s-hf 和 XP70s-hf 系列喷涂机使用强大的 XL10000 空气马达、大功率加热器和加热料罐,使承包商能够更快地完成作业,同时减少设备的磨损。

节省人力

最初的 XP50 和 XP70 多组分喷涂机于 2010 年至 2012 年间推出,旨在处理固体含量高达 100% 的高粘度涂料。对于需要使用大喷嘴或多把喷枪的大型、高需求项目,新型撬装式 XP50s-hf 和 XP70s-hf 喷涂机可实现相同的多组分喷涂以及高流量能力。

加热和混合

两个加热罐有助于对组件进行预处理,保持最佳温度和粘度,以实现更高效的应用。此外,功率更高的加热器(5,400 W)能更快加热。系统中较低的压降使设备能以比以往任何时候都低的压力进行喷涂。

不再需要将时间花费在混合不同组分以及涂料持续时间短这样的事情上,工作人员可以专注于喷涂,喷涂机可以连续混合多组分材料。

该喷涂机新增了 XL10000 马达并进行了相关的技术升级,具有更大的流量处理能力,支持使用多把喷枪和更大尺寸的喷嘴。XP50s-hf 可以实现高达 5,000 psi 的压力,每分钟输送 4 加仑涂料;而 XP70s-hf 可以实现高达 7,250 psi 的压力,每分钟输送 3 加仑涂料。简而言之,可以更快地完成更多的工作,流量更大,多名工人可以同时工作。

XPs-hf 喷涂机支持在同一系统中操作多把喷枪。

降低维护成本

XPs-hf 喷涂机还可以降低维护成本。不再使用单腿泵设计(混合 A、B 材料后会固化),A、B 材料在系统中是分开,这能够延长泵的使用寿命,并降低填料、泵杆、泵缸和零件的成本。由于材料不会在泵中发生化学反应,因此会减少磨损并延长泵的使用寿命。所有零件均由美国存放和供应,因此,如果需要更换部件,大多数最终用户可以最大限度地减少停机时间。

质量效益

按需混合可提供更稳定的材料质量。可以精确控制混合组分的量,而不是依赖容易导致测量错误的手动混合。可以持续混合和喷涂加热的材料,使材料在喷涂时始终保持新鲜,这与在预混合容器中发生反应并接近其适用期的混合批次材料不同。

凭借更高的额定压力以及将混合点移动到远程歧管的能力,该系统可以通过较长的软管长度处理高粘度材料,使工作人员能够进入难以到达的区域,同时仍能保持稳定的流量和压力。可以快速喷涂大型项目(如石油罐、管道和轨道车等),喷涂质量稳定,多名工人可以使用精确控制混合成分的涂料一起工作。

料斗可容纳高达 25 加仑的涂料,从而减少了工人停下来添加涂料的次数。可以通过更换一个或两个泵下缸体来调整混合比,实现从 1:1 到 4:1 的标准比率。

环境因素

XPs-hf 系统还具有多种环境效益。插入系统中的溶剂泵有助于在一天结束时进行清理操作,最大限度地减少浪费。该泵可以在机器下游的混合点将混合的物料从软管中冲出,如果第二天或休息后再次使用系统,则无需冲洗料斗。使用手动混合系统,当混合物料在一天结束后丢弃时,可能会产生大量的材料浪费。

随着冲洗体积减小,所需的清理溶剂也更少,从而减少了引入大气中的挥发性有机化合物(VOC)的数量。溶剂用量减少也降低了承包商的成本。

考虑到所有优点(节省人力、减少维护、改善质量和有利环保),XPs-hf 喷涂机提高了高质量防护涂层的应用标准。