5 Spritzverfahren: Unterschiede und Vorteile

Verstehen der Unterschiede zwischen den verschiedenen Spritzverfahren für die Lackierautomation

Für die Automatisierung der Prozesse zur Oberflächenbehandlung gibt es viele unterschiedliche technische Verfahren und Spritzsysteme. Für die Auswahl des geeigneten Verfahrens müssen Sie die gewünschte Finish-Qualität, den Auftragswirkungsgrad, die Anwendungsgeschwindigkeit, die Art der verwendeten Farbe sowie die Art und Geometrie des zu beschichtenden Gegenstands berücksichtigen. Um die beste Wahl treffen zu können, ist es hilfreich, die Vorteile sowie die Unterschiede zwischen den Farbsystemarten zu verstehen.

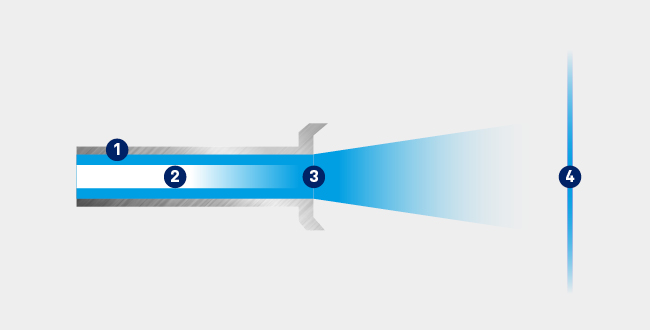

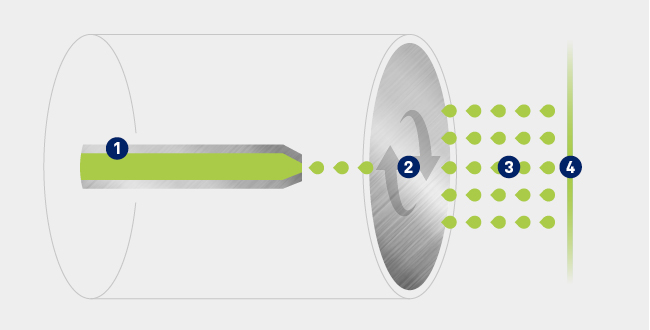

Druckluft-Zerstäubung mit hoher Luftgeschwindigkeit

(1) Materialrohr (2) Druckluft (3) Material (4) Oberfläche

Druckluftspritzen

Beim Druckluftspritzen wird ein unter niedrigem Druck stehender Flüssigkeitsstrom an der Luftkappe mit Druckluft gemischt, um das Material in einer kontrollierten Art und Weise zu zerstäuben. Dieses Verfahren wird für den Auftrag von Flüssigkeiten mit niedriger bis mittlerer Viskosität für Produkte eingesetzt, die ein hochwertiges Finish, eine Hochglanz- oder dekorative Lackierung erfordern. Aufgrund sich verändernder Anforderungen durch Umweltauflagen wurden verschiedene Druckluftspritzverfahren entwickelt:

- Konventionelles Hochdruck-Druckluftspritzen ist die herkömmliche Form des Druckluftspritzverfahrens und bietet die beste Oberflächenqualität und die höchsten Produktionsgeschwindigkeiten. Für die Erreichung dieser Vorteile wird eine Menge Druckluft verwendet, was einen niedrigen Auftragswirkungsgrad ergibt.

- High Volume, Low Pressure (HVLP) wurde für Bereiche entwickelt, für die EPA-Vorschriften gelten. Um die Vorschriften zu erfüllen, ist die verwendete Luftmenge auf 10 psi an der Luftkappe begrenzt. Das Ergebnis ist ein Spritzbild, das mit geringer Geschwindigkeit aufgetragen wird, eine gute Oberflächenqualität und einen höheren Auftragswirkungsgrad als beim konventionellen Verfahren ergibt.

- Die konforme Technologie wird gemeinhin als Low Volume, Medium Pressure (LVMP) bezeichnet und wurde entwickelt, um die europäischen Normen zu erfüllen. Gemäß den Anforderungen darf der Luftdruck am Lufteinlass 29 psi nicht überschreiten. Dies ermöglicht eine Luftkappengestaltung, die eine hohe Finish-Qualität bei gleichzeitiger Erreichung des gleichen oder eines besseren Auftragswirkungsgrades als bei HVLP bietet.

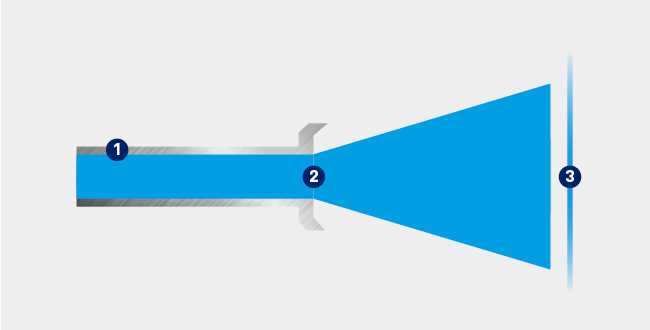

Airless-Zerstäubung mit druckbeaufschlagter Flüssigkeit

(1) Materialrohr (2) Material (3) Oberfläche

Airless Spritzen nutzt eine Hochdruck-Flüssigkeitszufuhr ohne Druckluftnutzung, d. h. nur Flüssigkeitsdruck. Dieses Verfahren wird für Flüssigkeiten mit mittlerer bis hoher Viskosität verwendet und liefert eine geringere Oberflächenqualität, ist aber ideal für hohe Geschwindigkeit und guten Auftragswirkungsgrad.

Die Zerstäubung beim Airless-Spritzen wird durch Hydraulikkraft erzeugt, die das Material durch eine Öffnung drückt. Wenn die Flüssigkeit die Düse verlässt, bricht Reibung zwischen dem Flüssigkeitsstrom und der Atmosphäre den Strom in kleine Partikel auf. Der Materialdurchfluss wird durch die Düsengröße und den Druck bestimmt. Für die Erzeugung eines vollständigen Spritzbilds wird hoher Druck genutzt. Deshalb gilt, je höher die Materialviskosität, umso mehr Druck ist erforderlich.

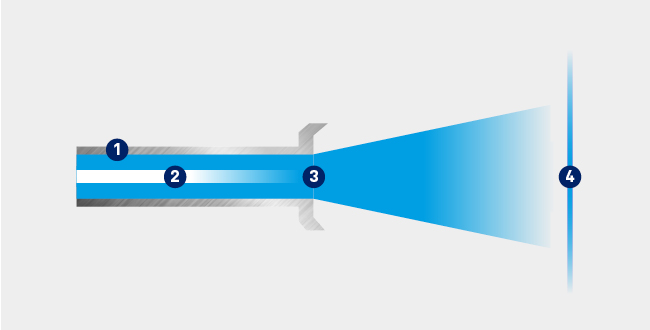

Luftunterstütztes Airless-Spritzen – eine Kombination aus Airless- und Druckluftspritzen

(1) Materialrohr (2) Druckluft (3) Material (4) Oberfläche

Elektrostatisches Spritzen

Elektrostatische Spritzsysteme laden die Farbpartikel elektrostatisch auf, wenn sie eine Elektrode passieren oder mit ihr in Kontakt kommen, um einen höheren Auftragswirkungsgrad zu erreichen. Dieses Verfahren basiert auf der Anziehung von entgegengesetzten elektrischen Ladungen. Das Beschichtungsmaterial wird elektrostatisch aufgeladen, wenn es ein elektrostatisches Feld passiert, das zwischen der Elektrode an der Vorderseite der Spritzpistole und einem geerdeten Gegenstand erzeugt wird. Die geladenen Partikel des Beschichtungsmaterials werden vom geerdeten (neutralen) Gegenstand angezogen und bilden eine einheitliche Beschichtung. Das geladene Material greift selbst um den Gegenstand herum (sogenannter Umgriff-Effekt), wodurch sich die beschichtete Oberfläche vergrößert. Wegen dieses Umgriff-Effekts eignen sich elektrostatische Auftragssysteme besonders für die Beschichtung von röhrenförmigen Produkten.

Beim elektrostatischen Druckluftspritzen wird ein unter niedrigem Druck stehender Flüssigkeitsstrom an der Luftkappe mit Druckluft gemischt, um das Material in einer kontrollierten Art und Weise zu zerstäuben. Dieses Verfahren wird für den Auftrag von Materialien mit niedriger bis mittlerer Viskosität für Produkte eingesetzt, die eine hohe Qualität der Klasse A oder eine dekorative Oberfläche erfordern.

Das luftunterstützte, elektrostatische Airless-Spritzverfahren nutzt einen hohen Flüssigkeitsförderdruck für die Zerstäubung und Druckluft an der Kappe für die Spritzbildsteuerung. Das luftunterstützte, elektrostatische Airless-Spritzverfahren löst viele Probleme, die durch die Verwendung hochviskoser Beschichtungsmaterialien mit hohem Feststoffanteil entstehen, sowie andere Probleme, die mit Erwärmung und Verwendung höherer Flüssigkeitsdrücke zur Unterstützung der Zerstäubung von hochviskosen Materialien verbunden sind.

Elektrostatisches Spritzen: geladene Partikel werden vom geerdeten Gegenstand angezogen

(1) Materialrohr (2) Hohe Gleichspannung an Material (3) Geladenes Material (4) Geerdete Oberfläche

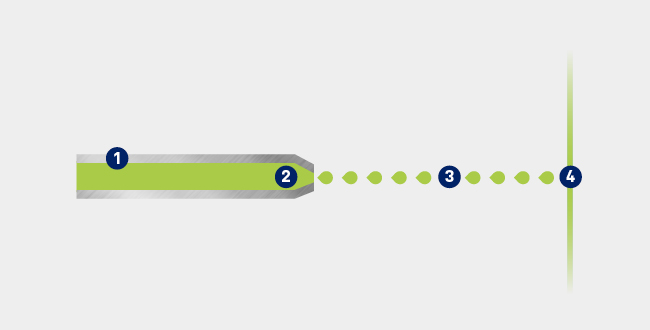

Elektrostatisches Spritzen mit Rotationszerstäubung

Elektrostatisches Spritzen mit Rotationszerstäubung oder Zentrifugalspritzen ist eine andere Form des Luftspritzens. Es nutzt eine elektrostatisch aufgeladene Zerstäuberglockenschale, die mit hoher Drehzahl rotiert, sodass die Farbe der Zentrifugalkraft ausgesetzt wird. Die Farbe strömt entlang der Zerstäuberglockenoberfläche und bei Erreichung der Kante wird dieser Farbstrom durch hohe Zentrifugalkräfte in eine feine Wolke von Flüssigkeitspartikeln aufgebrochen. Die Farbtröpfchen tragen die elektrostatische Ladung von der Glocke und werden durch die Lenkluft, die aus der Luftkappe kommt, gerichtet oder geformt. Die geladenen Tröpfchen sind feiner und gleichmäßiger als bei anderen Zerstäubungsmethoden, was zu einem besseren Auftragswirkungsgrad und einer höheren Oberflächenqualität führt.

Die ProBell®-Serie von Graco ist ein perfektes Beispiel für diese Technologie. Dank seiner fortschrittlichen Technologie erreicht sie einen Auftragswirkungsgrad von bis zu 95 %.

Elektrostatisches Spritzen mit Rotationszerstäubung oder Zentrifugalspritzen

(1) Materialrohr (2) Schleuderteller (3) Geladenes Material (4) Geerdete Oberfläche

Ähnliche Artikel

Heben Sie Ihre Spritzpräzision auf ein neues Niveau mit dem ProBell Rotationszerstäuber

Entdecken Sie die vielen Vorteile der ProBell Rotationszerstäuber von Graco für automatische Lackieranwendungen.

Die Unterschiede zwischen konventionellen und elektrostatischen Spritzpistolen

Vergleich der Stärken und Schwächen konventioneller und elektrostatischer Spritzpistolen.

Wie können mit Elektrostatik-Spritzpistolen die besten Ergebnisse erreicht werden?

5 einfache Schritte für die beste Finish-Qualität und den höchsten Auftragswirkungsgrad mit elektrostatischen Spritzpistolen.