Elektrische Lackumwälzpumpen – warum bürstenlose Gleichstrommotoren besser als Wechselstrommotoren sind

Bürstenlose Gleichstrommotoren in elektrischen Zirkulationspumpen für Lackieranlagen ermöglichen einen guten Wirkungsgrad, optimale Steuerung und Leistung.

Elektrische Pumpen erfordern einen Elektromotor, der elektrische Energie in mechanische Energie für den Antrieb des Zirkulationspumpenmotors umwandelt. Asynchronmotoren und bürstenlose Gleichstrommotoren werden dafür am häufigsten eingesetzt. Erfahren Sie, warum bürstenlose Gleichstrommotoren besser als Wechselstrommotoren sind.

Pneumatische Pumpen sind seit vielen Jahren die Hauptkomponenten bei der Lackumwälzung, und das aus gutem Grund. Sie sind einfach aufgebaut, zuverlässig und eigensicher für explosionsgefährdete Lackmischstationen mit lösemittelbasierten Lacken.

Allerdings haben sie einen wesentlichen Nachteil – ihren hohen Energieverbrauch. Bei einem Wirkungsgrad von nur 10 % kann der Einsatz von Pneumatikmotoren die Energiekosten wirklich in die Höhe treiben. Wegen des schlechten Wirkungsgrades der Druckluftpumpen tendiert der Markt hin zu anderen Lösungen, z. B. zu elektrisch angetriebenen Kolbenpumpen.

Arten von Elektromotoren

Elektrische Lackpumpen erfordern einen Elektromotor, der elektrische Energie in mechanische Energie für den Antrieb der Pumpe umwandelt. In der Industrie werden verschiedene Arten von Elektromotoren eingesetzt, aber Asynchronmotoren und bürstenlose Gleichstrommotoren (BLDC-Motoren) sind am häufigsten anzutreffen.

Für die meisten allgemeinen industriellen Anwendungen sind Asynchronmotoren die bevorzugte Wahl. Sie sind unkompliziert, kostengünstig und erfordern keine Art der Steuerung, solange keine Drehzahlveränderung notwendig ist. Andererseits erfordern bürstenlose Gleichstrommotoren ein Steuergerät und kamen seit der Verfügbarkeit kostengünstiger Leistungselektronik ab den späten 1970er Jahren vermehrt zum Einsatz.

Unterschiede zwischen Asynchron- und bürstenlosen Gleichstrommotoren

Asynchronmotoren und BLDC-Motoren sind sehr ähnlich, der Hauptunterschied besteht im Aufbau des Rotors. Ein Asynchronmotor hat keine Magnete am Rotor, stattdessen besteht dieser aus Blechpaketen und Wicklungen. Wenn der Stator des Motors mit Drehstrom versorgt wird, entsteht ein rotierendes Magnetfeld. Dieses rotierende Magnetfeld erzeugt durch Induktion einen Strom im Rotor. Der Rotorstrom erzeugt sein eigenes Magnetfeld, das mit dem Statorfeld interagiert und ein Drehmoment erzeugt.

Wechselstrommotor mit Frequenzumrichterantrieb

Die meisten Asynchronmotoren können ohne Steuerung direkt an der Wechselstromversorgung betrieben werden. Dieser Vorteil entfällt, sobald eine variable Drehzahl wie bei vielen Pumpenanwendungen erforderlich ist. In diesem Fall wird ein Frequenzumrichterantrieb benötigt.

Der Frequenzumrichterantrieb (VFD) verändert die Drehzahl des Motors durch Änderung der Frequenz der Motorstromversorgung. Beispielsweise kann die Drehzahl eines Motors mit einer Nenndrehzahl von 1800 U/min bei 60 Hz durch Betrieb bei 30 Hz auf 900 U/min reduziert werden. Auch mit Frequenzumrichterantrieb haben industriell eingesetzte Asynchronmotoren einen eingeschränkten Drehzahlstellbereich zwischen 30 und 130 % der Nenndrehzahl. Sie sind nicht optimal für die Bereitstellung des Nenndrehmoments bei sehr niedrigen Drehzahlen oder bei Blockierung.

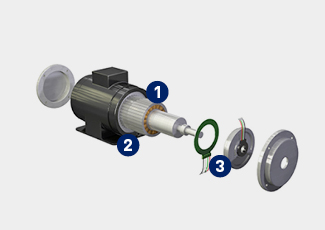

Komponenten eines bürstenlosen Gleichstrommotors

(1) Stator (2) Rotor mit Permanentmagneten

(3) Drehgeber

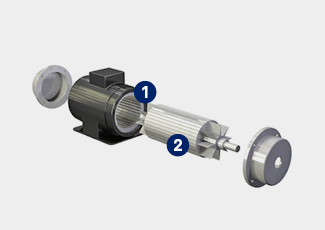

Komponenten eines Wechselstrommotors

(1) Stator (2) Rotor mit Wicklungen

Vorteile eines bürstenlosen Gleichstrommotors

Warum entscheiden sich Betreiber von Pumpenanwendungen für einen bürstenlosen Gleichstrommotor, wo doch Asynchronmotoren gebräuchlicher sind? Es gibt verschiedene Vorteile und Merkmale, die nur ein bürstenloser Motor bieten kann:

- Höherer Wirkungsgrad: Ein BLDC-Motor reduziert den Stromverbrauch und die Wärmeerzeugung.

- Präzise Steuerung von Drehmoment und Drehzahl: Eine Pumpe kann schnell auf Änderungen des Anlagenbedarfs reagieren. Die Pumpe kann auch „leergefahren“ werden, was es dem Motor erlaubt, volles Drehmoment bei Drehzahl Null zu erzeugen. Außerdem kann der Motor ein konstantes Drehmoment erzeugen. Dadurch kann der Motor für die Erzeugung eines konstanten Drucks gesteuert werden, d. h. er reagiert auf Änderungen in einer Umwälzanlage ähnlich wie eine Pneumatikpumpe.

- Geringere Rotorträgheit: Dies führt zu einer wesentlich schnelleren Pumpenreaktion auf Änderungen des Anlagendrucks als bei einem Asynchronmotor mit ähnlicher Leistung.

- Geringere Größe: Normalerweise sind BLDC-Motoren in jeder Leistungsklasse kleiner als Asynchronmotoren, wodurch auch die Pumpe kleiner sein kann.

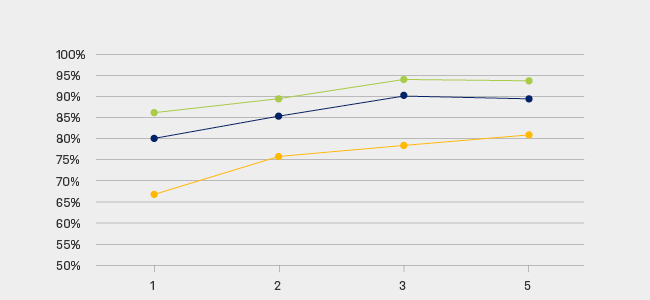

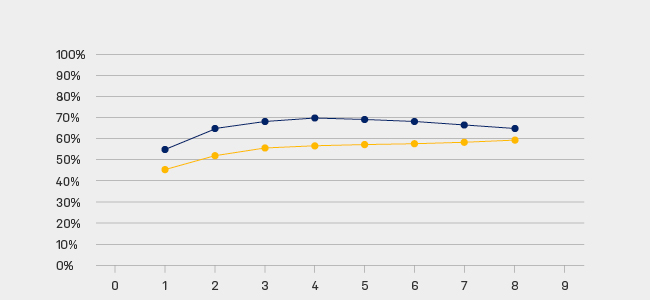

Der höhere Wirkungsgrad von BLDC-Motoren ist aus den folgenden Diagrammen ersichtlich. Diagramm 1 vergleicht Asynchonmotoren mit BLDC-Motoren. Diagramm 2 zeigt den Gesamtwirkungsgrad der Umwandlung von elektrischer in mechanische Energie für verschiedene Arten von Zirkulationspumpen.

Diagramm 1: Leistungswirkungsgrad

PS

(grün) Bürstenloser Gleichstrommotor (blau) 3-Phasen-Wechselstrommotor (gelb) 1-Phasen-Wechselstrommotor

Diagramm 2: Durchflusswirkungsgrad

Materialdurchfluss (gpm)

(blau) Elektrische Zirkulationspumpe mit bürstenlosem Gleichstrommotor (gelb) Elektrische Zirkulationspumpe mit Wechselstrommotor

Wechselstrommotoren erfordern einen komplizierten Aufbau

Wechselstrom- und BLDC-Motoren erfordern beide eine Methode für die Umwandlung der Drehbewegung des Motors in die lineare Hin- und Herbewegung einer Verdrängerkolbenpumpe. Der Betrieb eines Asynchronmotors mit relativ konstanter Drehzahl und langsamer dynamischer Reaktion erfordert dafür einen komplizierten Mechanismus. Beispielsweise kann dafür eine Nocken- oder Kardangelenkanordnung verwendet werden.

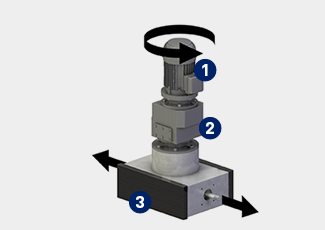

Unten sehen Sie ein Beispiel einer Pumpe, die durch einen Asynchronmotor angetrieben wird. Beachten Sie, wie die separaten Komponenten Asynchronmotor, Getriebe und das Nockenantriebssystem alle nötig sind, um die Drehbewegung in eine lineare Bewegung umzuwandeln. Das Nockenantriebssystem besteht aus mehreren Teilen und ist zwei bis drei Mal größer als der eigentliche Motor. Sie haben außerdem Verschleißstellen und Lager, die leicht brechen oder verschleißen können und die kostspielige Wartung oder einen Austausch erfordern.

Wechselstrommotor für Umwälzpumpe

(1) Wechselstrommotor (2) Untersetzungsgetriebe (3) Nockenantrieb

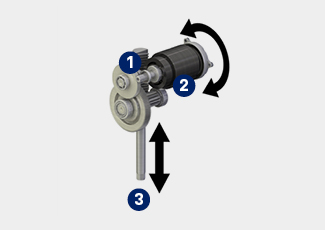

Bürstenloser Gleichstrommotor für Zirkulationspumpe

(1) Bürstenloser Gleichstrommotor (2) Ritzel-Zahnstangenantriebssystem

(3) Bei einem bürstenlosen Gleichstrommotor ist kein Mechanismus erforderlich

Warum ist einfacher besser

Außer der geringeren Trägheit und der besseren Drehmomentsteuerung, ermöglicht die ihm eigene schnelle Reaktion eines bürstenlosen Gleichstrommotors eine wesentliche Vereinfachung der mechanischen Verbindung.

Im Vergleich mit dem großen Aufbau einer von einem Asynchronmotor angetriebenen Pumpe kann eine Lackzirkulationspumpe einen kompakten bürstenlosen Gleichstrommotor, ein zweistufiges Untersetzungsgetriebe und ein einfaches Ritzel-Zahnstangenantriebssystem für die Umwandlung von Dreh- in Linearbewegung nutzen.

Für die Erzeugung der Hin- und Herbewegung wird die Drehrichtung des BLDC-Motors einfach umgekehrt. Mit seiner geringen Trägheit und der präzisen Drehmomentsteuerung schafft dies der bürstenlose Gleichstrommotor einfach und effizient.

Schlussfolgerung

Mit der Einführung von elektrischen Pumpen mit BLDC-Motoren in Lackumwälzanlagen können Betreiber einen optimalen Wirkungsgrad und ein hohes Maß an Kontrolle und Leistung erreichen. Außer dem einfachen Anschluss und dem leisen Betrieb verbessern elektrische BLDC-Pumpen das Arbeitsumfeld. Durch die geringere Geräuschbelastung können Bediener zur Sicherstellung eines ununterbrochenen Betriebs in der Nähe der Pumpe bleiben.

Ähnliche Artikel

Senkung des Energieverbrauchs und der Kosten mit elektrischen Lackmischpumpen

Elektrische Lackmischpumpen helfen Herstellern bei der Senkung des Energieverbrauchs und der Betriebskosten.

5 wichtige Vorteile der Beschichtungsrobotik

Vorteile der Lackierautomatisierung: Reduzierung der Kosten und des Materialverbrauchs, mehr Flexibilität und höhere Qualität.

Wie können mit Elektrostatik-Spritzpistolen die besten Ergebnisse erreicht werden?

5 einfache Schritte für die beste Finish-Qualität und den höchsten Auftragswirkungsgrad mit elektrostatischen Spritzpistolen.