Verringern Sie Ausfallzeiten durch Kleberverkohlung

Kleberverkohlung, Düsenpfropfen und Heißschmelzklebermaterialien

Wenn sich die Klebereigenschaften durch thermischen und oxidativen Abbau ändern, geht die thermoplastische Eigenschaft des Klebers verloren, was zu Überhitzung oder "Verkohlung (Charring)" des Klebers führt.

Kleberverkohlung ist die größte Einzelursache für Ausfall und Stillstand von Heißschmelzkleber-Anlagen für die Endverpackung und den Kartonverschluss. Die Gesamtkosten für Ausfälle durch Kleberverkohlung können leicht 5.000 bis 15.000 US-Dollar pro Stunde und Linie je nach Heißschmelz-Verfahren erreichen.

Haftverkohlung erhöht die Wartungs- und Betriebskosten

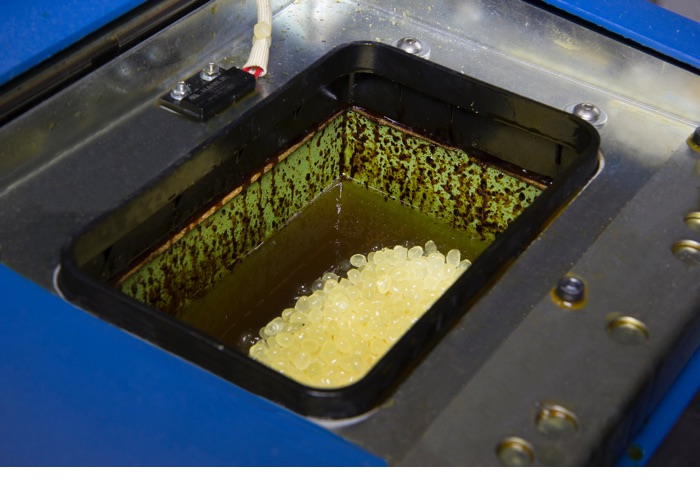

Herkömmliche Heißschmelzkleberanlagen sind mit einer Art beheiztem Behälter ausgestattet, der große Mengen geschmolzenen Klebers für Stunden oder Tage auf einmal vorhält. Zusammen mit sich verändernden Füllständen beeinträchtigen diese langen Durchwärmzeiten die Kleberkonsistenz. Dadurch werden harte Klumpen aus verkohltem Kleber erzeugt, die nicht durch die Heißschmelzklebergeräte fließen.

Diese harten Klumpen aus verkohltem Kleber verursachen die Verstopfung von Heißschmelzkleberschläuchen und Dosierdüsen und in der Folge ungeplante Ausfallzeiten, welche die Produktivität des Fertigungsprozesses beeinträchtigen. Üblicherweise haben Linienbetreiber genügend Austauschdüsen zur Hand, um die Ausfallzeiten zu minimieren.

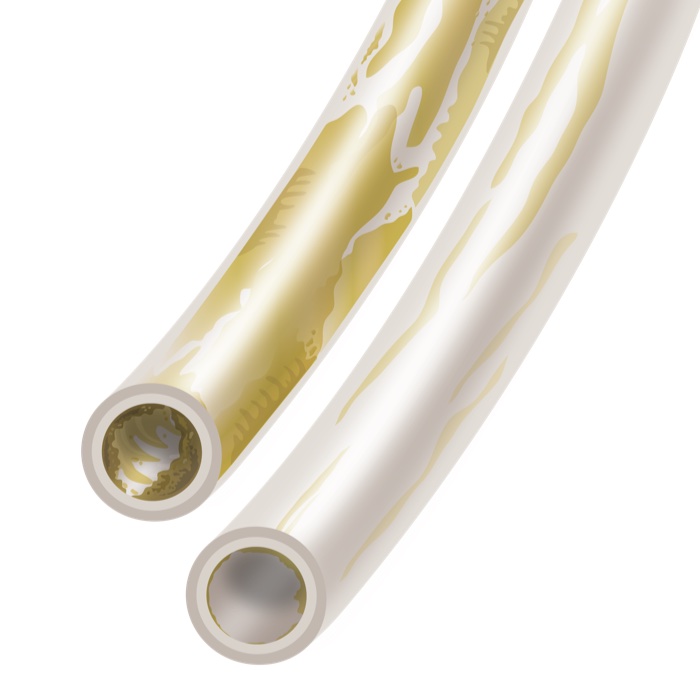

Ähnlich wie Plaque in einer verhärteten Arterie bauen sich Schichten aus Verkohlungen im Inneren des Heißschmelzkleberschlauches auf, was die Erhaltung einer gleichmäßigen Kleberviskosität in der gesamten Anlage erschwert. Im Ergebnis müssen die Schläuche häufiger ausgetauscht werden. Falls Kleberverkohlung ein häufig vorkommendes Problem ist, verlagert es sich auch in die Pumpe der Anlage und führt letztendlich zu einem vorzeitigen Versagen der Materialdichtungen in Pumpen und Dosiergeräten.

Je nach Produktionsprozess und jeweiligem Problem kann die Beeinträchtigung der Rentabilität durch Kleberverkohlung beträchtlich sein. Einige Beispiele der direkten Kosten durch Probleme mit Verkohlungen (ohne damit verbundene Ausfallzeit):

- 600 bis 1200 US-Dollar für den Austausch von Heißschmelzkleberschläuchen (100 US-Dollar pro 30 cm)

- 1.500 bis 5.000 US-Dollar für Pumpenaustausch und Neuaufbau

- 7.000 bis 14.000 US-Dollar Kapitalkosten für zusätzliche Geräte

Schichten aus verkohltem Heißschmelzkleber können sich im Inneren von Schläuchen aufbauen

Ansammlung von verkohltem Kleber in einer herkömmlichen Heißschmelzkleberanlage mit Schmelzbehälter

Durch die Reinigung von Heißschmelzdüsen und -behältern verursachte Ausfallzeiten

Zusätzlich zu den direkten Kosten für Ersatzteile nach Verstopfung mit verkohltem Kleber erfordern Anlagen mit beheizten Behältern oft eine regelmäßige Reinigung und Wartung zur Vermeidung von übermäßigen Verkohlungsaufbau. Diese Reinigungen können sehr arbeitsintensiv und zeitraubend sein, was wiederum die Betriebszeit und Produktivität beeinträchtigt.

Eventuell müssen Hersteller die Behälter außer Betrieb setzen, um deren Innenwände durch Abschaben vollständig von Belag durch verkohlten Kleber zu befreien. Bei manchen Anwendungen stehen oft zusätzliche Heißschmelzklebergeräte zur Verfügung, um die Linien während dieser regelmäßigen Behälterreinigungen in Betrieb halten zu können. Solche Behälterabschabungen können mindestens einen halben Tag dauern, was zu Arbeits- und Gemeinkosten zwischen 1.000 und 1.500 US-Dollar führt. Firmen, die nicht für die Durchführung der Behälterreinigung ausgestattet sind, müssen eventuell die Behälter zur Entfernung des verkohlten Klebers außer Haus geben, was zu zusätzlichen Aufarbeitungs- und Versandkosten sowie zusätzlichen Einbußen bei der effektiven Betriebszeit führt.

Nachdem die Anlage von Verkohlungen befreit wurde, verschwendet die Technologie mit Behälter wertvolle Betriebszeit bis zur Erreichung der Betriebstemperatur. Um teure Ausfallzeit während der normalen Produktion zu vermeiden, lassen Betreiber Heißschmelzkleberbehälter oft eingeschaltet (auch wenn die Anlage abgeschaltet ist) und verschwenden so Energie und senken die Rentabilität weiter.

Eine neue Schmelztechnologie beseitigt die Kleberverkohlung

Statt herkömmlicher Behälter nutzen neue Heißschmelzkleberanlagen mit Tank-FreeTM-Technologie speziell gestaltete Schmelzkammern. Der Wegfall beheizter Behälter verbessert die Leistung von Heißschmelz-Anlagen drastisch. Durch eine größere Schmelzoberfläche sind diese Schmelzgeräte effizienter und sorgen für wesentlich kürzere Aufheizzeiten, d. h. sie erreichen die Betriebstemperatur innerhalb von 10 Minuten. Dagegen brauchen herkömmliche Heißschmelzkleberbehälter Anfahrzeiten von mindestens 45 Minuten.

Durch die kürzere Zeit, die der Kleber in diesen Anlagen der Wärme ausgesetzt ist, wird auch die Verkohlung reduziert. Eine kürzere Verweilzeit bei hoher Temperatur führt zu weniger Kleberverkohlung. Bei minimalem Schmelzvolumen wird der heiße Kleber schnell ausgegeben und durch frischen Kleber ersetzt. Die Verringerung der Verkohlung bewirkt:

- Weniger Materialverlust

- Weniger Düsenverstopfungen

- Geringerer Wartungsaufwand für die Gesamtanlage

- Längere Standzeit der Materialdichtungen

- Weniger Ausfallzeit der Produktionslinie

Erweiterung der Heißschmelzkleberauswahl

Bestimmte Heißschmelzkleber werden üblicherweise überhaupt nicht in Betracht gezogen, weil sie bei herkömmlichen Anlagen mit beheizten Behältern zur Verkohlung neigen. Um die negativen Auswirkungen der Kleberverkohlung zu umgehen, haben manche Hersteller auf kostspieligere Kleber umgestellt, die eine bessere Temperaturstabilität aufweisen. Obwohl diese Kleber eine gute Option sein mögen, beeinträchtigen die erhöhten Kosten oft die Gewinnspannen. Letztlich sollte die Heißschmelzkleberanlage auf keinen Fall die Auswahl der Kleber bestimmen.

Die neu entwickelten Schmelzkammern in den neuen Tank-Free-Anlagen haben die Möglichkeiten für die Verwendung alternativer Heißschmelzkleber erweitert, z. B. auf Metallocene, EVA und andere. Diese Kleberalternativen sind erschwinglicher und helfen Herstellern bei der Optimierung der Verpackungsrentabilität.

Ähnliche Artikel

Was verursacht die Verkohlung von Heißschmelzklebern?

Überhitzung, Verunreinigung und Oxidation Erfahren Sie mehr über die drei Ursachen von Kleberverkohlung und deren Vermeidung.

Brauerei an der Ostküste verbessert Bierverpackungsverfahren

Die Two Roads Brewery suchte nach einem neuen Heißschmelz-System für die Steigerung ihrer Effizienz und die Gewährleistung der Kartonqualität.

Hersteller von Heißschmelzklebern

Liste der Hersteller von Heißschmelzklebern für Verpackungsanwendungen – insbesondere für das Verschließen von Kisten und Kartons.