Оптимальное нанесение защитного покрытия на редукторы для самоходных машин

Дозаторы ProMix Easy и ProMix 2KS и краскораспылители G40 и AirPro компании Gracо отлично зарекомендовали себя при производстве редукторов на заводе компании Bonfiglioli в г. Форли, Италия.

Оптимизация всех этапов процесса нанесения защитного покрытия — одна из задач, которую выполняет компания Pieffeci Spa, предоставляющая услуги промышленного проектирования и расположенная в г. Турин, Италия. Для ее реализации специалисты Pieffeci тесно сотрудничают с профильными подразделениями своих заказчиков. Один из таких заказчиков — компания Bonfiglioli Spa. На заводе в г. Форли, Италия, компания производит редукторы для самоходных машин (устройства, обеспечивающие вращение гусениц и поворот башни экскаватора), электромобилей и ветровых турбин.

Заказчиками Bonfiglioli являются ведущие мировые предприятия таких отраслей, как ветроэнергетика и производство землеройных машин. Они предъявляют строгие технические требования к защитным покрытиям, поэтому компании Pieffeci и Bonfiglioli вместе проводят все лабораторные испытания, необходимые для обеспечения соответствия этим требованиям. В последнее время спрос на высокое качество и отличные эксплуатационные характеристики растет.

Это усложняет задачу, стоящую перед Pieffeci, и вместе с тем мотивирует специалистов компании повысить качество услуг, предоставляемых компании Bonfiglioli. При этом введение жестких допусков по несоответствию требованиям и строгий контроль параметров защитного покрытия позволили обеспечить необходимый уровень окрашивания. Важно также использовать подходящее оборудование для дозирования, смешивания и распыления. За ним эксперты Pieffeci обратились в компанию Graco и к ее дистрибьютору в Болонье — компании AS Divisione Verniciatura.

Пошаговый контроль процесса нанесения защитного покрытия

Вес и форма деталей делают нанесение защитного покрытия на редуктор сложной задачей, а также усложняют равномерную защиту поверхностей, которые подвергаются чрезмерному износу и коррозии. Как только материал для обработки поступает в подразделение, отвечающее за нанесение покрытия, каждому продукту присваивается штрихкод, который позволяет осуществлять контроль на каждом этапе. Чтобы сократить количество операций по смене цвета, узлы и детали группируют по оттенку, в который они будут окрашены.

Роботизированные окрасочные камеры

Система нанесения защитного покрытия состоит из четырех окрасочных камер, отделенных друг от друга испарительным туннелем. Толщина покрытия узлов и деталей редукторов варьируется от 40 до 400 мкм, а количество слоев — от одного до четырех. При этом только в одной системе производится нанесение одного слоя — заводского грунта толщиной 40 мкм, используемого в случае, если финишную окраску детали будет выполнять клиент.

Как правило, первые две окрасочные камеры наносят базовое покрытие, а остальные две — окончательное. Однако в условиях высокой производственной нагрузки третья камера может использоваться для нанесения как базового, так и окончательного покрытия. В первых трех камерах установлены покрасочные роботы. В четвертой камере работает оператор, который наносит краску вручную при работе с небольшими партиями и прототипами, а также при необходимости проведения мелких ремонтных работ, если результаты визуального контроля узла или детали оказались неудовлетворительными.

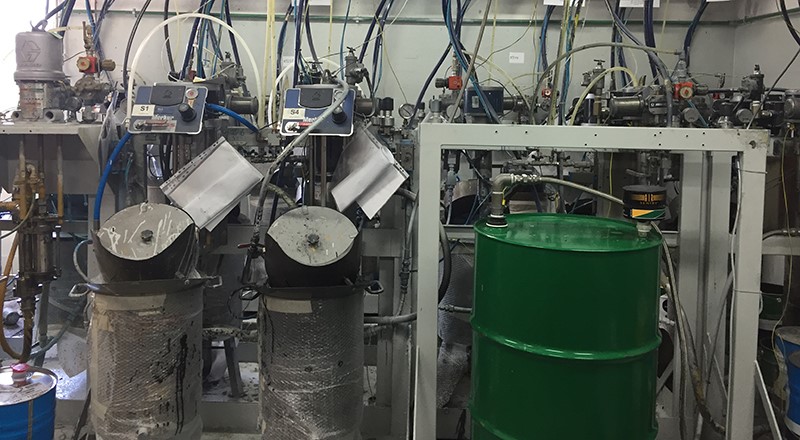

Системы дозирования Graco

Цех окраски компании Bonfiglioli оборудован системами дозирования Graco, предоставленными компанией AS Divisione Verniciatura. Недавно система ProMix Auto, используемая в первой камере и успешно проработавшая более 10 лет, была заменена на модель ProMix 2KS. Переход на новую, более мощную и надежную систему дозирования позволил повысить качество и производительность.

Вместе с сотрудниками Pieffeci и руководством Bonfiglioli представители AS провели детальную оценку цеха окраски, чтобы выявить возможные способы повышения эффективности и производительности. После проведенного анализа эксперты решили поместить смеситель внутрь окрасочных камер. Такая конфигурация позволила сократить длину трубопроводов и объем циркулирующего по ним катализированного продукта, а также более эффективно использовать пространство.

Дозирование грунта осуществляется при помощи двух систем ProMix Easy (прежней линейки 2K). Одна система предназначена для стандартного светло-серого базового покрытия, а другая — для желтого и черного грунтов, наносимых в соответствии с некоторыми спецификациями, чтобы гарантировать, что даже в случае появления царапин на окончательном покрытии поверхность будет защищена, а цвет узлов и деталей останется однородным.

При установке систем дозирования ProMix Easy специалисты ориентировались на ручной режим эксплуатации. Однако впоследствии они добавили программируемый логический контроллер (ПЛК) для управления этими устройствами. Это позволило преобразовать их в полуавтоматические системы, способные ограниченно взаимодействовать с покрасочными роботами.

Преимущества автоматического нанесения

Каталог Bonfiglioli включает 60 видов окончательных покрытий, однако часто используются только 17 из них. Эти покрытия хранятся в специальном помещении в баках, оборудованных мешалками и насосами. Управление устройствами и уровнем катализатора осуществляет система дозирования ProMix 2KS.

С остальным цветовым диапазоном можно работать с помощью насоса, который напрямую закачивает нужные краски из бочек. В ходе проверок осуществляется контроль вязкости красок, а также температуры и влажности в нагреваемой камере помещения для управления покрытиями. Специалисты Pieffeci также оптимизировали управление объемами материалов — для этого, где возможно, они заменили бочки объемом 30 кг на бочки объемом 200 кг и установили несколько бочкоподъемников для облегчения работы персонала и повышения уровня безопасности на заводе.

Для нанесения покрытий используется автоматический пистолет комбинированного распыления Graco G40. Это легкое устройство обеспечивает превосходное качество окраски благодаря окрасочному факелу фиксированной ширины и отличной точности позиционирования. Каждый робот оснащен двумя такими пистолетами — для одно- и двухкомпонентных материалов. Интенсивность использования каждого устройства составляет 50 %. Данный выбор был продиктован необходимостью избежать постоянной очистки и загрузки пистолетов. В результате всегда есть два заряженных и готовых к работе устройства.

Главные преимущества, которых удалось добиться благодаря автоматизации процесса, — экономия краски и сокращение числа смен цвета. Расход краски сократился вдвое, а время, необходимое для смены цвета, уменьшилось с 75 до 43 секунд. Учитывая большое количество смен цвета, производимых в течение дня (около 40), достигнутая экономия времени и сокращение затрат очевидны и значительны.

ЗАЩИТА РЕДУКТОРОВ

Сушильная печь, установленная после покрасочной установки, выполняет полимеризацию поверхности редукторов в течение около полутора часов. Затем детали направляются в туннель для охлаждения перед выгрузкой, после чего они сразу же готовы к упаковке. Специалисты проверяют температуру краски (она должна быть ниже 40 °C), после чего редукторы можно размещать в ящиках для транспортировки.

Перед разгрузочной станцией установлено устройство для снятия пленок и лент, которыми защищают фланцы на время обработки, а также автоматическая роботизированная станция для нанесения на фланцы противокоррозийного масла, препятствующего окислению. Консультацию по автоматизации станции нанесения защитного масла также предоставили эксперты Graco.

Согласно первоначальному замыслу, робот должен был наносить два разных вида масел с помощью двух пистолетов, расположенных на его манипуляторе. Однако из-за проблем с весом был установлен только один пистолет — Graco AirPro. Он позволяет точно регулировать окрасочный факел и равномерно распылять минимальное количество (около 10–20 куб. см/мин) продукта на мелкие детали и чуть больше на более крупные. Краскораспылитель AirPro часто применяется в автомобилестроении для высококачественной обработки поверхностей ограниченной площади. Компания Pieffeci выбрала этот высокомощный инструмент из-за того, что вязкость различных видов используемых масел значительно отличается.

Заключение

Работа специалистов Pieffeci с компанией Bonfiglioli действительно позволила повысить эффективность процесса нанесения защитного покрытия на редукторы на заводе в Форли. Это яркое свидетельство того, что надлежащая обработка поверхности предлагает дополнительные преимущества для производителей, а наличие таких надежных партнеров, как Graco и AS Divisione Verniciatura, является залогом приобретения превосходного оборудования для дозирования, смешивания и распыления.

Чтобы получить дополнительную информацию о дозаторах ProMix Easy и ProMix 2KS и краскораспылителях G40 и AirPro компании Graco, заполните форму ниже.

Другие статьи

Optimised paint line for a large wheel manufacturer

Learn how combining Graco's Merkur & ProMix 2KS works wonders for a large wheel manufacturer.

A solution for different colours and recipes in the paint installation

Learn how Arctic and Graco solved the problem of painting different colours and recipes.

Отделочные решения для изделий из дерева и мебели

Простота управления частой сменой цвета при меньшем объеме отходов материала.