Gestión térmica para la fabricación de baterías y productos electrónicos para vehículos eléctricos

Tanto si se trata de montar baterías de vehículos eléctricos (VE) y productos electrónicos, como de miniaturizar tarjetas de circuito impreso (PCB), una gestión de componentes electrónicos térmica fiable sigue siendo crucial para la longevidad, la eficiencia y la seguridad.

Ahora más que nunca, las baterías y los componentes electrónicos de los vehículos eléctricos (VE) deben durar más, funcionar más rápido y garantizar la seguridad. El cumplimiento de esas exigencias cada vez mayores requiere un sistema de gestión térmica fiable.

¿Qué es la gestión térmica?

Cuanta más potencia y capacidad se integran en un espacio pequeño, como una célula de batería o una tarjeta de circuito, más calor genera. La gestión térmica disipa de forma segura el calor excesivo de una batería o un componente electrónico para que funcione correctamente y no se incendie.

- En las baterías de los vehículos eléctricos, esto suele implicar envolver o encapsular la pieza en material de interfaz térmica (TIM), también conocido como rellenador de huecos.

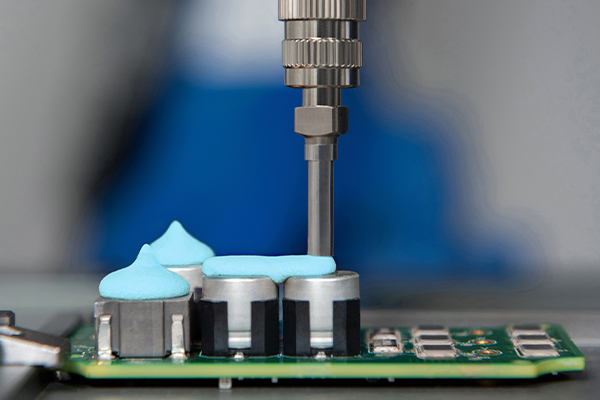

- En electrónica, el TIM suele dispensarse directamente sobre la superficie de los componentes electrónicos.

¿Por qué es importante la gestión térmica?

La temperatura desempeña un papel muy importante en la longevidad, la eficacia y la seguridad de una célula de batería o de un componente electrónico.

- Si la temperatura es demasiado baja, pueden verse reducidas la potencia, la capacidad o el rendimiento de la batería.

- Si la temperatura es demasiado alta, puede producirse una degradación que reduzca el ciclo de vida del producto. Un exceso de calor también puede provocar riesgos de seguridad que pueden tener consecuencias catastróficas.

Se aconseja mantener la temperatura constante y distribuida uniformemente. Sin embargo, una gestión térmica fiable supone un reto para los fabricantes, ya que el calor excesivo se produce por muchas razones diferentes.

Por lo tanto, todas las baterías y componentes electrónicos deben diseñarse con un sistema de gestión térmica que los proteja del sobrecalentamiento y que aleje el calor de forma segura de los componentes críticos.

¿Qué causa el calor excesivo en las baterías y los componentes electrónicos?

Las baterías y los componentes electrónicos de los vehículos eléctricos (VE) pueden sobrecalentarse y, en ocasiones, provocar incidencias térmicas debido a la sobrecarga, a una descarga rápida o a factores ambientales. La optimización continua suele poner en riesgo la gestión térmica.

- Para aumentar el rendimiento de la batería y reducir el peso, las celdas de la batería tienen una mayor densidad de energía, lo que deriva en más calor generado dentro de un espacio más pequeño.

- Con el fin de aumentar la velocidad y reducir el tamaño, los componentes electrónicos se miniaturizan y las funciones se integran, de modo que puedan colocarse más en las tarjetas de circuito impreso ((PCB) y en espacios reducidos. Cuanto más compactas y potentes son las tarjetas de circuito impreso, más calor generan.

Transferir el calor fuera de las baterías

Los materiales de interfaz térmicamente conductores son sumamente viscosos y contienen rellenadores muy abrasivos que provocan un desgaste excesivo en las piezas húmedas de los equipos, como bombas, ejes o juntas. Los sistemas de suministro tradicionales no satisfacen los requisitos de durabilidad de la producción, lo que provoca un aumento del tiempo de inactividad y de los costes de mantenimiento de los equipos.

Aplicar correctamente los materiales térmicos puede suponer todo un desafío y requiere una atención adecuada. Estas pastas a menudo son materiales bicomponentes que requieren una dispensación precisa y ajustada. Dado que las aplicaciones también requieren grandes volúmenes de material, es fundamental dispensar cantidades apropiadas y uniformes de material para evitar intersticios de aire o desbordamientos.

Evitar que los circuitos impresos se sobrecalienten

Una tarjeta de circuito impreso (PCB) puede estar formada por muchos componentes que, juntos, generan mucho calor. En las superficies superior e inferior se montan microchips, condensadores, conectores, resistores y otros componentes.

El calor puede acumularse en los huecos de aire más pequeños dentro del dispositivo electrónico, haciendo que la tarjeta de circuito se sobrecaliente y deje de funcionar. Ahí es donde entra en juego el material de interfaz térmica. El TIM rellena esos huecos de aire, para que el calor se transfiera rápidamente desde los componentes que generan calor a los que lo disipan. Esto mantiene el dispositivo electrónico dentro de un rango de temperatura óptimo, para que funcione y dure más tiempo.

¿Por qué los TIM son difíciles para los fabricantes?

Los materiales de interfaz térmica son muy espesos y pastosos. Los TIM también contienen partículas altamente abrasivas que pueden ser tan duras como el diamante. Esta combinación desgasta y daña rápidamente los sistemas de dispensación industriales tradicionales. La reparación o sustitución frecuente de las bombas, los ejes y las juntas conlleva una gran cantidad de paradas de producción y costes de mantenimiento.

Mezclar y aplicar correctamente los materiales termoconductores también puede ser un reto. Con frecuencia, estas pastas son materiales bicomponentes que requieren una dosificación basada en la relación. Es crucial dosificar cantidades adecuadas y uniformes para evitar huecos de aire o desbordamientos.

Soluciones de gestión térmica de baterías para vehículos eléctricos

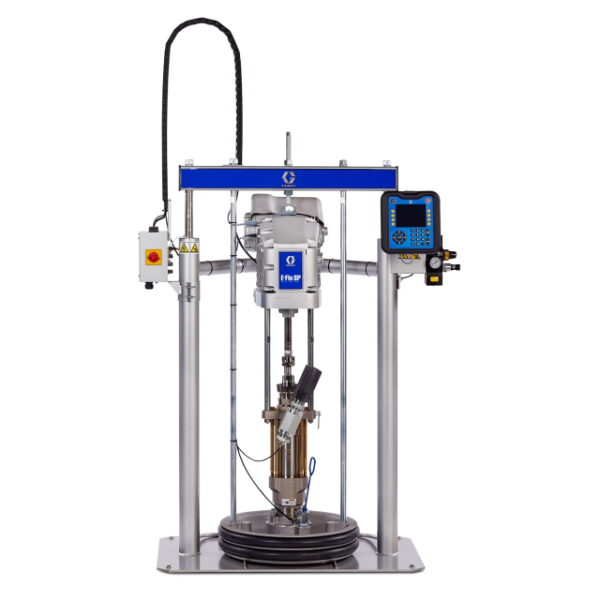

Para mantener las líneas de montaje de baterías y componentes electrónicos en producción con materiales de interfaz térmica (TIM), necesitan sistemas de dosificación con estos requisitos:

- componentes resistentes a la abrasión que soporten las condiciones más adversas

- dosificación precisa y repetible que distribuya adecuadamente el material para aplicaciones de bajo o alto caudal

- descargas de datos, datos de proceso y registros de trabajo, que identifiquen los problemas antes de que causen un tiempo de inactividad

- fácil integración con equipos de automatización

Póngase en contacto con expertos en la gestión térmica

Graco diseña y da soporte a sistemas que proporcionan una dosificación de precisión y soportan las aplicaciones más exigentes.

Materiales relacionados e investigación

Materiales de interfaz térmica

El material de interfaz térmica (TIM) disipa el calor de los componentes, mejorando así su velocidad, longevidad y capacidad de fabricación. Las baterías y los sistemas electrónicos necesitan especialmente la disipación del calor para que funcionen como los consumidores esperan.

Comparación de sistemas de dosificación y dispensado 1k

Se deben considerar factores como el tamaño de la inyección, el caudal, las propiedades del material y el estilo de fabricación al elegir una solución de dispensado 1k.

Soluciones

Electrónica

Soluciones que le ayudarán a mejorar la productividad de la fabricación de productos electrónicos, a competir con mayor eficacia y a mantener ventaja frente a sus clientes con soluciones de adhesión, sellado, TIM y mucho más.

Batería de vehículo eléctrico

Graco ofrece a los fabricantes de packs de baterías soluciones de sellado, adhesión y gestión térmica de Graco para conseguir un rendimiento óptimo y la máxima seguridad en la fabricación de vehículos eléctricos (VE) y vehículos híbridos (VH).