Comment réduire les coûts de maintenance de votre chaîne de conditionnement

DÉCOUVREZ LES AVANTAGES DE PASSER D'UN SYSTÈME AVEC RÉSERVOIR À UN SYSTÈME SANS RÉSERVOIR

Les arrêts de la chaîne de conditionnement sont un véritable cauchemar. En remplaçant votre système de thermofusion à réservoir par un système sans réservoir, vous pourrez éliminer le risque d’arrêts coûteux et bénéficier de plus de disponibilité.

Devoir arrêter la production et nettoyer ou remplacer des pièces cassées ou obstruées entraîne des temps d'arrêt importants. La productivité chute et les coûts de maintenance augmentent. Il existe quatre raisons principales pour lesquelles des pièces doivent être nettoyées ou remplacées :

- Carbonisation ou colle brûlée

- Modifications manuelles des paramètres de pression sur votre système de thermofusion

- Durée de vie et type d'applicateurs

- Trop d'arrêts de maintenance réactive

Les systèmes sans réservoir gèrent ces problèmes bien mieux que les systèmes avec réservoir, minimisant les temps d'arrêt et les coûts de maintenance.

Réduction de lacarbonisation ou de l'adhésif brûlé

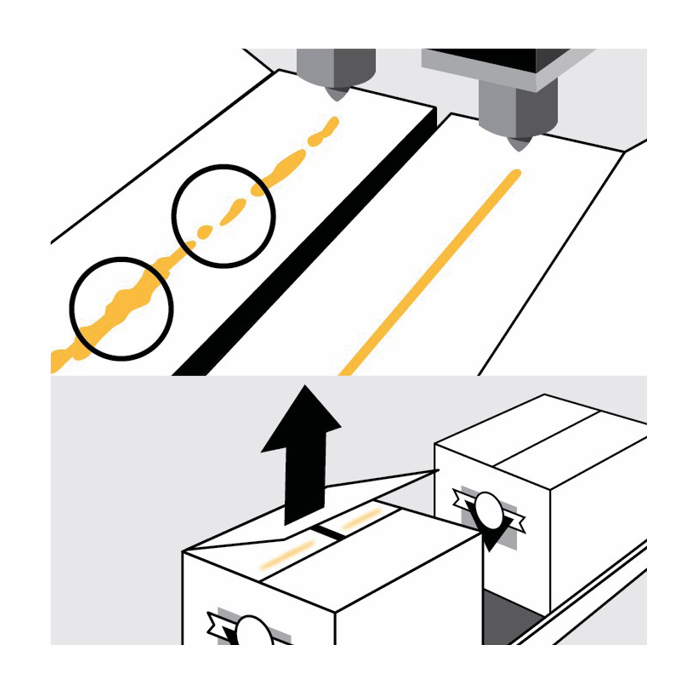

Lorsque vous travaillez avec des systèmes basés sur des réservoirs, vous voyez souvent apparaître une carbonisation sur les côtés du réservoir ou des agrégats de colle flottant dans le réservoir, ce qui accroît le risque de coûteux arrêts de ligne. Ceci se produit parce que de grandes quantités de colle (au moins quatre litres) sont maintenues à haute température pendant une longue période. La raison principale réside dans le long temps de chauffe de la machine (+/- 40 minutes). Ceci est nécessaire en partie à cause de la basse surface de fusion, mais principalement à cause de l'absence d'un remplissage automatique.

En choisissant un système sans réservoir comme le Graco InvisiPac, vous pouvez éliminer tous ces risques de votre production. InvisiPac n'a pas de réservoir et fonctionne sur un principe de fusion à la demande. En d'autres termes, il ne chauffe que la quantité de produit adhésif thermofusible nécessaire. En agissant de la sorte, vous pouvez être sûr que le premier matériau qui se présente est également le premier distribué. Grâce à l'approche « premier entré, premier sorti », la carbonisation et l’obstruction des buses sont éliminées, éradiquant ainsi tout risque d'arrêt de ligne et réduisant considérablement vos coûts de maintenance et de colle.

Éviter les modifications de viscosité

Les systèmes basés sur des réservoirs maintiennent la colle à des températures élevées pendant des périodes prolongées. Lorsque le niveau du réservoir diminue, les opérateurs remplissent le réservoir jusqu'au niveau maximum avec des pastilles de colle froides, ce qui refroidit la colle fondue restante et augmente ainsi la viscosité du produit.

Avec une viscosité plus élevée, la sortie du matériau est plus faible que d'habitude. Pour compenser ce faible écoulement, la plupart des opérateurs augmenteront la pression sur le système. Toutefois, ils oublient souvent de baisser à nouveau la pression lorsque la viscosité chute. Ceci augmente la consommation de matériau et ajoute des contraintes à tous les composants, réduisant la durée de vie de ces derniers.

Le système sans réservoir InvisiPac fonctionne selon le principe « premier entré, premier sorti ». Étant donné qu'il n'y a pas de réservoir, la colle que vous fondez présente la même viscosité à chaque fois. Il n'est donc pas nécessaire d'ajuster les paramètres du système ni de s'inquiéter que la pression est trop haute.

Utiliser des applicateurs sans zones mortes

L’obstruction de la buse est un problème très coûteux. Malheureusement, cela arrive trop souvent sur une ligne de production. C'est souvent considéré comme un problème normal pour les applications avec adhésifs thermofusibles. Et si ce problème pouvait être résolu ?

Sur les applicateurs InvisiPac, les collecteurs sont conçus de manière à éliminer toute zone morte. Cela signifie qu'il n'existe aucun point où la carbonisation peut s'accumuler, éliminant ainsi la possibilité d’obstruer la buse. En d’autres termes, en remplaçant simplement votre appareil de thermofusion à réservoir par un dispositif sans réservoir, vous pourrez éliminer le risque d’arrêts coûteux et bénéficier de plus de disponibilité.

Passer d'une maintenance réactive à une maintenance proactive

Finalement, il est logique d'envisager de passer de la maintenance réactive au développement d'un processus de maintenance proactif pour les équipements thermofusibles. Il s’agit certainement de la meilleure approche pour faciliter une disponibilité maximale.

InvisiPac dispose d'un outil de suivi produit intégré qui indique la quantité de colle que vous consommez. Ceci vous aide à planifier facilement les arrêts de maintenance en fonction de la quantité de colle qui est passée par le système. Vous pouvez également saisir des rappels dans le système qui vous avertiront d'effectuer une maintenance préventive lorsque le système aura exécuté un certain nombre de cycles.

Si vous souhaitez des conseils sur la configuration optimale de l'équipement pour éliminer tous ces risques dans votre chaîne de conditionnement, n'hésitez pas à contacter les experts de Graco. Nous serions ravis de vous aider.

Articles connexes

Pourquoi InvisiPac est l'option fiable pour votre chaîne de conditionnement ?

Le système de colle thermofusible sans réservoir InvisiPac avec processus de fusion à la demande évite la carbonisation et l’obstruction des buses.

Apprenez à minimiser le nettoyage de votre dispositif de thermofusion

Les appareils sans réservoir comme l’InvisiPac permettent de réduire le temps et les coûts de nettoyage de votre dispositif de thermofusion.

Brasserie Summit : Histoire de réussite d'une ligne de conditionnement

Une nouvelle technologie de conditionnement aide Summit Brewing à améliorer l'efficacité de sa production.