Case Study: Li-ion Battery Manufacturing

Case study: Produzione di batterie agli ioni di litio

An EV battery manufacturer had to determine the best foam encapsulation process for a new cell module design. Quick collaboration with Graco put it into production by a critical deadline.

Produttore di batterie agli ioni di litio ottimizza il processo di incapsulamento della schiuma

Un produttore di batterie agli ioni di litio aveva bisogno di una soluzione di saldatura delle celle per soddisfare i requisiti del settore nella prevenzione di fuga e propagazione termica, per il design del suo modulo batterie a celle cilindriche. Il produttore aveva difficoltà a determinare i punti di iniezione appropriati, i parametri di erogazione e l'impatto della complessa dinamica dei fluidi. A parte le problematiche legate al design, il produttore doveva far fronte a una data di lancio critica e aveva bisogno di un processo pronto per la produzione sviluppato in modo da poter pianificare la sua linea di produzione.

Problematiche del processo

Il design di ogni modulo a celle cilindriche ha caratteristiche e requisiti unici che possono influire sulle portate e sui punti di iniezione per erogare uniformemente la corretta quantità di materiale nel modulo. Con questo design, le problematiche del processo erano:

- Il design della batteria non poteva cambiare in questa fase avanzata

- L'erogazione doveva avvenire dalla parte superiore del modulo batterie con possibilità di una certa flessibilità per iniettare dal lato del modulo.

- Le celle della batteria erano strettamente impacchettate e avevano una distanza minima tra di loro, il che causava un'ulteriore restrizione del flusso.

- Accesso per consentire alla schiuma di fluire nel modulo batterie dall'alto con restrizioni molto serrate.

- Il tempo di processo era critico per le operazioni del cliente.

Il nostro processo collaborativo

Il nostro team di ingegneri delle applicazioni ha lavorato direttamente con il team di progettazione del produttore di batterie e con il fornitore del materiale per sviluppare una soluzione di processo volta a soddisfare i requisiti di efficienza operativa, qualità del prodotto e applicazione ripetibile del materiale. Attraverso il nostro laboratorio di sviluppo, il team di esperti in applicazioni e la nostra partnership con il fornitore del materiale, abbiamo condotto delle prove per determinare il metodo di applicazione ottimale, con cui sono stati definiti le portate, le tecniche di applicazione e i punti di erogazione per il processo di produzione finale.

Test del materiale - È stato condotto uno studio approfondito su rapporto e ripetibilità per definire i requisiti ottimali per schiuma e attrezzature.

Specifica delle attrezzature - Grazie a prove precedenti su applicazioni simili e alla nostra valutazione del materiale, abbiamo specificato la combinazione ideale di attrezzature in base all'applicazione target.

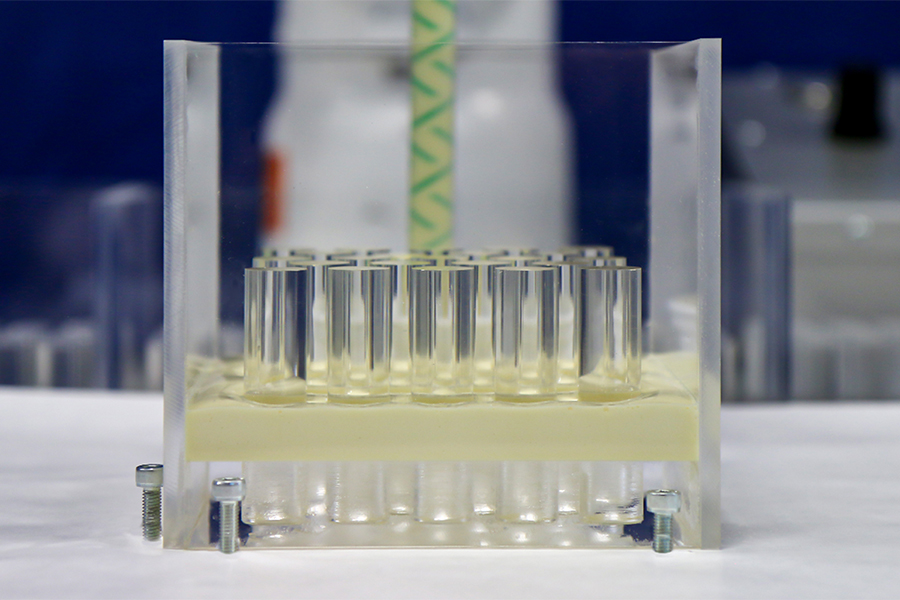

Test di applicazione - Utilizzando modelli di prototipi e moduli forniti dal produttore di batterie, abbiamo valutato e convalidato la specifica di processo proposta.

RISULTATI

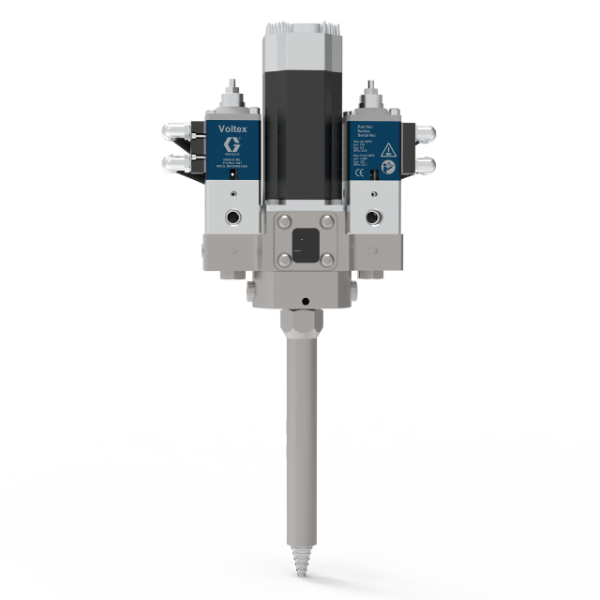

- Riempimento con schiuma & di qualità: la valvola di miscelazione dinamica Voltex e il sistema di erogazione EFR Meter Mix Dispense hanno fornito una schiuma accuratamente miscelata, una distribuzione uniforme in tutto il modulo e la ripetibilità del getto richiesta dal loro processo di produzione.

- Erogazione ottimizzata: sulla base dei test di laboratorio, abbiamo determinato i parametri di miscelazione adeguati, le portate e i punti di iniezione per erogare una quantità precisa di materiale nel modulo in modo uniforme.

- Tempo di lavorazione ridotto: attraverso la modellazione e le prove di erogazione, abbiamo ottimizzato il modello di movimento per ridurre ulteriormente il tempo di lavorazione.

- Quality foam and fill: The Voltex Dynamic Mix Valve and Electric Fixed Ratio (EFR) Metering System provide thoroughly mixed form, even distribution throughout the module, and shot repeatability.

- Optimized dispense: With the proper mixing parameters, flow rates, and dispense injection points, an accurate amount of material is evenly dispensed into each module.

- Rapid process time: The modeling and dispense trials helped optimized the motion pattern to reduce the required processing time.

Collaborate with Us

Innovation truly comes through collaboration with Graco expertise and material supplier partnerships. We strive to deliver custom solutions backed by our global support network.

Contact our team for help with your application.

Related Articles

Incapsulamento con schiuma di batterie a celle cilindriche

Scopri l'incapsulamento con schiuma e il suo ruolo nella produzione di moduli di batterie ad alte prestazioni che garantiscano la sicurezza in tutte le condizioni di guasto.

Gestione termica per la produzione di batterie di veicoli elettrici e prodotti elettronici

Che si tratti di assemblare batterie di veicoli elettrici (EV) e prodotti elettronici o di miniaturizzare circuiti stampati (PCB), la gestione termica rimane un aspetto cruciale per la longevità, l’efficienza e la sicurezza.

Guarnizione del pacco batterie - Batteria EV

Una tenuta di qualità è fondamentale per le prestazioni e la longevità delle batterie EV e per proteggere i componenti essenziali dall'ingresso dell'acqua e da altre condizioni ambientali difficili.