Пояснения к стандартам подготовки поверхности – SSPC/NACE и ISO 8501

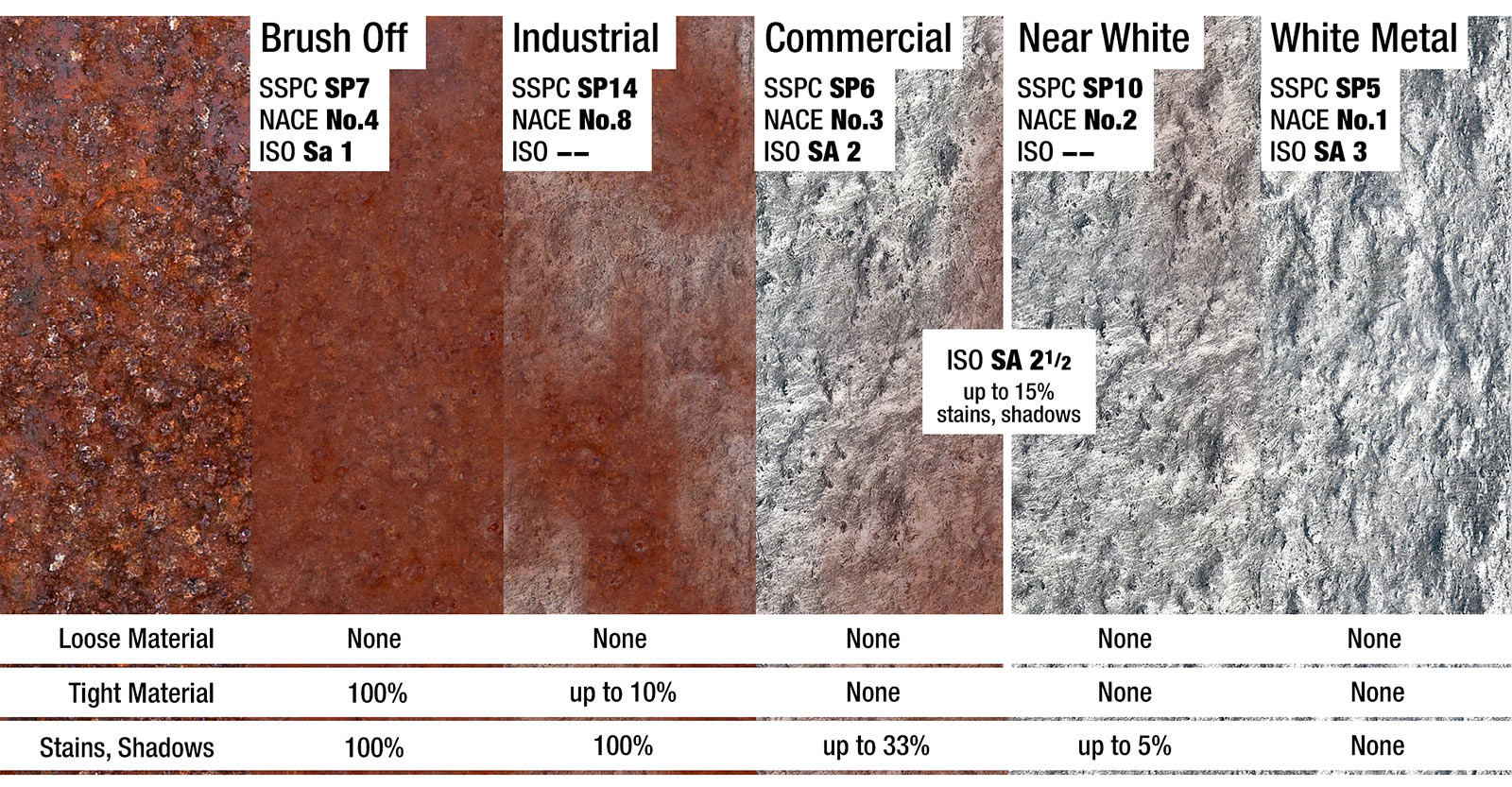

Два основных стандарта абразивоструйной очистки, ISO 8501 и совместные стандарты SSPC / NACE, трудно сравнивать. Несмотря на то, что они признают примерно одинаковые уровни чистоты, они классифицируют их противоположными способами, что только запутывает ситуацию.

ПОНИМАНИЕ СТАНДАРТОВ АБРАЗИВОСТРУЙНОЙ ОЧИСТКИ SSPC/NACE И ISO 8501

Два основных стандарта абразивоструйной очистки, ISO 8501 и совместные стандарты SSPC / NACE, трудно сравнивать. Несмотря на то, что они признают примерно одинаковые уровни чистоты, они классифицируют их противоположными способами, что только запутывает ситуацию.

ISO 8501

ISO 8501 был опубликован Международной организацией по стандартизации в 1988 году, после объединения содержания шведского стандарта 1967 года SIS 055900 с немецким DIN 55928. ISO 8501 – наглядный стандарт , демонстрирующий появление различных степеней ржавчины на разных уровнях чистоты, хотя при этом он также содержит текстовые описания уровней чистоты. ISO 8501 ранжирует уровни в порядке увеличения объема необходимых работ.

Sa 1 Легкая абразивоструйная очистка

Sa 2 Тщательная абразивоструйная очистка

Sa 3 Абразивоструйная очистка до визуально чистой стали

SSPC / NACE

В Северной Америке первоначальный стандарт подготовки поверхности был создан архитектурной группой в 1960-х годах прошлого века для сталелитейных предприятий Питтсбурга. Общество окраски стальных конструкций формировалось на основе стандартов. Стандарты SSPC представляют собой текстовые описания, а не иллюстрации, хотя при этом они сопровождаются визуальными руководствами (VIS) с фотографиями. SSPC/NACE нумерует их в обратном порядке, по повышению степени очистки поверхности.

SP 5 Чистый металл

SP 6 Коммерческая

SP 7 Поверхностная очистка

Это было достаточно просто, пока отрасль не потребовала новой спецификации степени чистоты, которая могла бы сократить расходы за счет замены очистки до чистого металла до почти чистого металла, в ситуациях, когда такая замена была бы удовлетворительной. ISO адаптировала это в установленном порядке как Sa 2 1/2, Очень тщательная абразивная обработка, но SSPC вышла за рамки этого порядка, добавив его по хронологическому принципу как SP 10 Почти чистый металл. Эти две версии не были одинаковыми: Стандартом Sa 2.5 разрешалось оставлять пятна, полосы и тени от ржавчины, вторичной окалины и покрытий до 15 %*от поверхности, в то время как стандартом SP 10 разрешалось только 5 %.

В 2000 году SSPC и NACE выпустили совместные стандарты в преддверии слияния организаций, условия членства в которых в значительной степени совпадали. Слияние не увенчалось успехом, но новый порядок NACE, в котором отображались NACE №№ 1, 2, 3, 4 в отношении SSPC SP 5, 6, 10, 7, сохранился.

Это проясняло ситуацию до 2006 года, когда SSPC/NACE представила Промышленную абразивную очистку, новую спецификацию между «Поверхностной» и «Коммерческой» очисткой, и классифицировала ее в хронологическом порядке как SSPC SP 14 / NACE № 8. ISO отказалась включить в свою систему новую спецификацию как Sa 1.5.

Несмотря на различия, степени чистоты, как правило, считаются совместимыми. Они отражают аналогичные допустимые уровни пятен и плотно удерживающейся ржавчины, вторичной окалины и покрытий, и могут быть сведены в таблицу:

*Приблизительная площадь поверхности. ISO 8501-1 является визуальным ориентиром и не содержит явного указания процентов.

Связаться со специалистом

Это было достаточно просто, пока отрасль не потребовала новой спецификации степени чистоты, которая могла бы сократить расходы за счет замены очистки до чистого металла до почти чистого металла, в ситуациях, когда такая замена была бы удовлетворительной. ISO адаптировала это в установленном порядке как Sa 2 1/2, Очень тщательная абразивная обработка, но SSPC вышла за рамки этого порядка, добавив его по хронологическому принципу как SP 10 Почти чистый металл. Эти две версии не были одинаковыми: Стандартом Sa 2.5 разрешалось оставлять пятна, полосы и тени от ржавчины, вторичной окалины и покрытий до 15 %*от поверхности, в то время как стандартом SP 10 разрешалось только 5 %.

В 2000 году SSPC и NACE выпустили совместные стандарты в преддверии слияния организаций, условия членства в которых в значительной степени совпадали. Слияние не увенчалось успехом, но новый порядок NACE, в котором отображались NACE №№ 1, 2, 3, 4 в отношении SSPC SP 5, 6, 10, 7, сохранился.

Это проясняло ситуацию до 2006 года, когда SSPC/NACE представила Промышленную абразивную очистку, новую спецификацию между «Поверхностной» и «Коммерческой» очисткой, и классифицировала ее в хронологическом порядке как SSPC SP 14 / NACE № 8. ISO отказалась включить в свою систему новую спецификацию как Sa 1.5.

Несмотря на различия, степени чистоты, как правило, считаются совместимыми. Они отражают аналогичные допустимые уровни пятен и плотно удерживающейся ржавчины, вторичной окалины и покрытий, и могут быть сведены в таблицу:

*Приблизительная площадь поверхности. ISO 8501-1 является визуальным ориентиром и не содержит явного указания процентов.

В спецификациях особо упоминаются пятна, полосы и тени, но они практически одинаковы: остаток, показывающий разницу в цвете, но не различимый по толщине. Плотно удерживающийся материал относится ко всем субстанциям, которые не могут быть удалены тупым шпаклевочным шпателем.

Для чего необходимы стандарты подготовки поверхности?

Стандарты подготовки поверхности существуют для максимального увеличения срока службы поверхности и сведения к минимуму затрат.

Поскольку подготовка поверхности составляет до 40 % от стоимости проекта перекраски, владельцы предприятий стремятся ограничить количество материала и время, затрачиваемые на абразивную обработку. Абразивная обработка до чистого металла обходится дорого, особенно при работах по техническому обслуживанию, и, как правило, она предназначена для критически важных сфер применения, в которых стоимость отказа катастрофична. Абразивная обработка до почти чистого металла достаточна для работы в самых суровых условиях. Коммерческая абразивная обработка обходится дешевле и подходит для использования в некоррозионных средах и условиях эксплуатации. Поверхностная очистка сэкономит владельцу больше всего средств в краткосрочной перспективе, если это не повлечет за собой никаких последствий.

При выборе покрытия владелец взвешивает затраты на абразивоструйную обработку и покраску с учетом риска преждевременного выхода из строя покрытия. В худшем случае ему придется выполнять перекраску через 5 лет вместо 7, но он может сэкономить средства, понизив степень обработки с коммерческой на поверхностную. Когда преждевременный выход из строя покрытия может привести к утечке девятнадцати миллионов литров агрессивного, взрывоопасного и дорогостоящего химического вещества, владелец склонится в сторону абразивной очистки до чистого металла и высокоэффективного покрытия.

Стандарты подготовки поверхностей

Очистка растворителем

SP 1 / ISO 8504

Свободно удерживающийся материал: 100 %.

Плотно удерживающийся материал: 100%.

Пятна, полосы, тени: 100 %

При абразивоструйной обработке не удаляются масло и смазка – в ее процессе имеет место простое размазывание их по поверхности, что вызывает преждевременное разрушение покрытий. Видимые отложения масла, жира и грязи должны быть очищены перед началом абразивной обработки. SP 1 является предварительным условием для других спецификаций SSPC в отношении абразивной очистке.

Стандарты определяют многочисленные методы очистки растворителем. Наиболее распространенным методом – и при этом наименее эффективным – является мытье с помощью мыла, воды и тряпки. Грязная тряпка также размазывает смазку и масло: при этом необходимо часто протирать, складывать, повторять и заменять. Для больших поверхностей рекомендуется мытье под давлением с мыльной водой, хотя при этом остатки мыла будут препятствовать адгезии покрытия и должны смываться.

Полные спецификации можно найти на sspc.org.

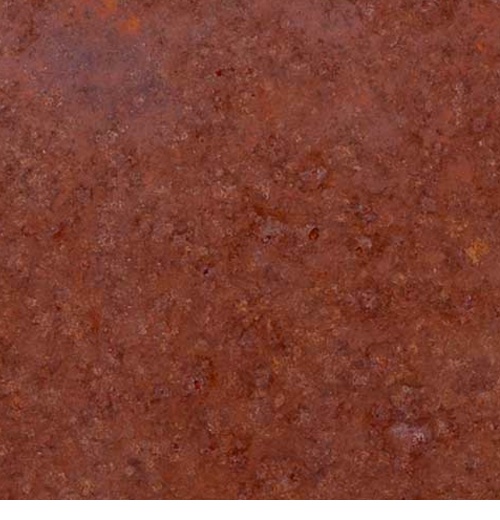

Поверхностная очистка

SP 7 / Nace № 4 / Sa 1

также именуемая как Легкая абразивоструйная очистка, абразивная очистка

Свободно удерживающийся материал: 0 %.

Плотно удерживающийся материал: 100%.

Пятна, полосы, тени: 100 %

Поверхностная очистка предназначена для удаления отслаивающейся ржавчины, вторичной окалины и покрытий, а также для обеспечения равномерной шероховатости поверхности при подготовке к нанесению нового слоя. Допускается оставлять плотно удерживающиеся материалы

Поверхностная очистка указывается в тех случаях, когда ожидаемый срок службы покрытия является коротким, например, для защиты корпуса судна от обрастания морскими микроорганизмами, или в умеренных средах и неагрессивных условиях эксплуатации, например, на внешней стороне бака, при размещении оборудования в сельской местности.

Полные спецификации можно найти на sspc.org.

Промышленная абразивоструйная очистка

SP 14 / Nace № 8

Свободно удерживающийся материал: 0 %.

Плотно удерживающийся материал: 10%.

Пятна, полосы, тени: 100 %

Для промышленной абразивоструйной очистки определяется удаление 90 % плотно удерживающегося вещества. Тени, полосы и пятна от ржавчины, вторичной окалины и старых покрытий допускаются на 100 % поверхности.

Промышленная очистка предназначена для условий, в которых существующее покрытие является тонким, хорошо прилегающим и совместимым с новым покрытием. Это самый современный стандарт абразивной обработки, и она не является широко регламентированной. ISO не имеет соответствующей спецификации.

Полные спецификации можно найти на sspc.org.

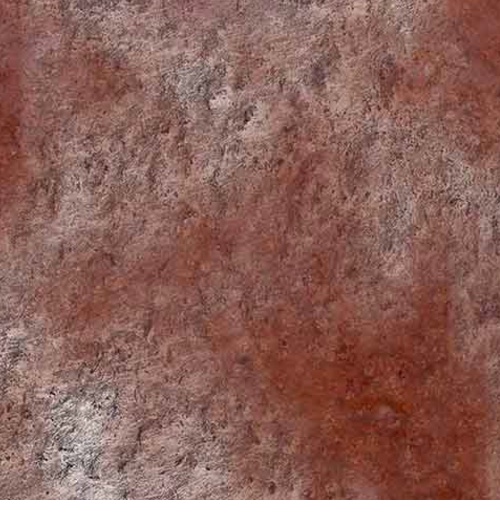

Коммерческая абразивоструйная обработка.

SP 6 / Nace № 3 / Sa 2

также известная как Тщательная абразивоструйная очистка

Свободно удерживающийся материал: 0 %.

Плотно удерживающийся материал: 0 %.

Пятна, полосы, тени: 33 %

Для коммерческой абразивоструйной очистки определяется удаление всех плотно удерживающихся веществ. Тени, полосы и пятна могут оставаться на 33 % поверхности.

Коммерческая обработка рекомендуется в том случае, когда гарантируется высокая, но не идеальная степень чистоты. Такая обработка свойственна для перекраски изделий, которые служат в некоррозионных средах и атмосферах, таких как резервуары и мосты.

Полные спецификации можно найти на sspc.org.

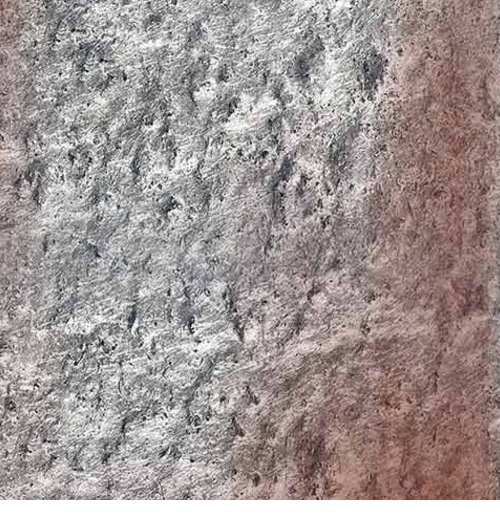

Абразивная очистка до почти чистого металла

SP 10 / Nace № 2 / Sa 2,5

также известная как Очень тщательная абразивоструйная обработка

Свободно удерживающийся материал: 0 %.

Плотно удерживающийся материал: 0 %.

Пятна, полосы, тени: SP 10,5 %, Sa 2 ½ 15 %

Для абразивной очистки до почти чистого металла указывается, что тени, полосы и пятна должны быть ограничены до 5 % площади поверхности. Абразивная очистка до почти чистого металла рекомендуется в том случае, когда дополнительная польза от абразивной обработки до чистого металла не оправдывает дополнительные затраты.

Абразивная очистка до почти чистого металла, как правило, применяется для покрытий с высокими эксплуатационными характеристиками, наносимыми на сталь, подвергающуюся воздействию суровых условий окружающей среды, таких как разливы химикатов и пары, высокая влажность и близость к соленой воде. Обычно она рекомендуется для платформ в прибрежной зоне, судостроительных верфей и других морских сред.

Полные спецификации можно найти на sspc.org.

Абразивная очистка до чистого металла.

SP 5 / Nace № 1 / Sa 3

также известная как Абразивоструйная очистка до визуально чистой стали

Свободно удерживающийся материал: 0 %.

Плотно удерживающийся материал: 0 %.

Пятна, полосы, тени: 0 %

Обработка до чистого металла — наивысшая степень абразивной очистки. Тени, полосы или пятна не допускаются. При осмотре без увеличения на поверхности не должно присутствовать видимых следов масла, жира, пыли, грязи, вторичной окалины, ржавчины, покрытия, оксидов, продуктов коррозии и других посторонних веществ.

Обработка до чистого металла рекомендована для стали, эксплуатирующейся при высоких температурах, высоком давлении и в агрессивных средах, а также в случаях, когда катастрофические последствия разрушения покрытия оправдывают дополнительные расходы, например, атомные реакторы, турбины, футеровки химических резервуаров, подводные лодки и т. д.

Полные спецификации можно найти на sspc.org.

Использование стандартов

ISO 8501 – это наглядный стандарт, содержащий эталонные фотографии, иллюстрирующие, как выглядит каждая спецификация абразивоструйной обработки при различных степенях ржавчины и начальных условиях. Он поставляется в формате A5 в твердой обложке, который можно непосредственно сравнивать с поверхностью. SSPC/NACE также продает визуальные руководства для непосредственного сравнения с поверхностями, но при этом стандартом являются описания в письменной форме. Определение точного процентного соотношения пятен является трудной задачей, которая зачастую предполагает использование линеек. Подготовка стандарта работы является наилучшим методом, позволяющим избежать споров:

- Разметка пробного участка.

- Подготовить поверхности к определению спецификации.

- Получение согласия от заинтересованных сторон на то, что подготовленный образец соответствует спецификации.

- Нанесение бесцветного покрытия для сохранения внешнего вида

Стандарты подготовки поверхности служат основой для соглашения об уровне обслуживания между организациями, выполняющими абразивную обработку, подрядчиками, инспекторами и владельцами проектов. Знание стандартов важно для любой организации, выполняющей абразивную обработку, и является необходимым для сертифицированных организаций, специализирующихся на абразивной обработке.

В спецификациях подробно описаны методы и практики подготовки поверхностей. Они часто обновляются, поэтому при обсуждении стандартов необходимо ссылаться на них, указав наименование, дату, номер редакции и дополнения.