Reactor 2: режим управления по сопротивлению

Режим управления по сопротивлению (RCM) — это новая технология управления температурой шланга с подогревом от Graco (ожидается получение патента).

Что такое режим управления по сопротивлению?

Режим управления по сопротивлению (RCM), или "режим сопротивления", — это новая технология управления температурой шланга с подогревом от Graco (ожидается получение патента). В режиме RCM вы полностью контролируете температуру шланга с подогревом Graco, не полагаясь на датчик FTS и кабели резистивного датчика температуры. Режим RCM можно использовать на всех стандартных машинах Reactor 2 с ПО версии 4.01.001 или новее. (Режим сопротивления не работает на машинах E-30i первого и второго поколения, а также на E-XP2i.)

В режиме RCM для контроля температуры шланга используется электрическое сопротивление нагревательного элемента шланга. При колебаниях температуры сопротивление изменяется. Reactor отслеживает изменение сопротивления шланга и на основании полученных данных вычисляет фактическую температуру. Режим сопротивления следует использовать только с оригинальными шлангами Graco.

Преимущества режима RCM

- Меньшее время простоя. Неисправность датчиков температуры жидкости и кабелей резистивного датчика температуры больше не проблема. Не приходится тратить время на ремонт.

- Снижение расходов на ремонт. Не нужно покупать запасные части на замену неисправных датчиков FTS и кабелей резистивных датчиков температуры. Исключаются трудозатраты на такой ремонт шлангов.

- Повышение эффективности. Выработка материала повышается благодаря стабильному и точному управлению температурой шланга. В режиме RCM материал стабильно нагревается по всей длине шланга без образования горячих или холодных участков. В режиме регулировки "силы тока" или "ручном режиме нагревания" точность управления температурой ниже, поэтому снижается и выработка.

- Повышение производительности. Сокращается время простоев, связанных с поиском и устранением неисправностей при срабатывании аварийных сигналов шланга. Стабильное и точное управление температурой шланга повышает производительность распыления.

ПОЛУЧЕНИЕ ПО С РЕЖИМОМ RCM

После 1 сентября 2019 г. все машины Graco Reactor 2 поставляются с установленной последней версией ПО. В это ПО включен "режим управления по сопротивлению".

Для обновления ПО на уже имеющихся машинах Reactor 2 обратитесь к местному авторизованному дистрибьютору Graco.

Использование режима RCM

- Обновите ПО машины Reactor до версии 4.01.001 или новее, если это еще не было сделано.

- Войдите в режим настройки на блоке ADM и перейдите на экран системы 3.

- В раскрывающемся меню выберите пункт "Resistance" (Сопротивление).

- После начальной установки выполните процедуру калибровки.

Видео: настройка и калибровка режима управления по сопротивлению

Режим RCM следует использовать только с оригинальными шлангами Graco. Для управления температурой шланга в режиме RCM требуется ПО, оптимизированное для шлангов с подогревом Graco. Незначительные отличия в сопротивлении шлангов конкурентов могут серьезно повлиять на точность и возможность надлежащего управления температурой шлангов. Поэтому режим RCM к ним применять не следует.

Процедура калибровки

Очень важно, чтобы при калибровке вся система (машина Reactor и шланги) находилась при одинаковой температуре окружающей среды. Лучше всего проводить калибровку утром перед включением главных нагревателей или нагрева шланга. При наличии рабочего датчика FTS калибровку можно выполнить через пять минут после последнего использования машины Reactor. Если датчика FTS нет, калибровку следует выполнять только тогда, когда вся система имеет температуру окружающей среды.

- Убедитесь, что температура окружающей среды одинакова как для машины Reactor, так и для шланга.

- Нажмите клавишу "Calibrate" (Калибровать).

- В течение 2–10 секунд система будет измерять сопротивление шланга.

- По завершении измерения отобразится температура. Если температура соответствует действительности, примите калибровку шланга. Если нет, отмените и повторите калибровку.

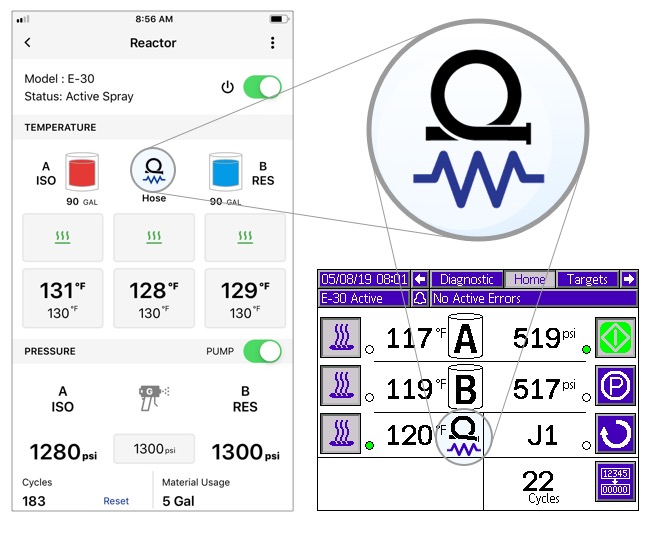

После калибровки вернитесь к рабочим экранам блока ADM. Установите температуру шланга в качестве нормального значения. Когда Reactor находится в "режиме управления по сопротивлению", на блоке ADM и в приложении Reactor под значком шланга отображается значок резистора.

Поскольку теперь температура шланга вычисляется на основании измерения сопротивления по всей длине шланга (в отличие от измерения температуры датчиком FTS только в одной точке), может понадобиться отрегулировать настройку температуры шланга на несколько градусов от стандартной первичной настройки, чтобы добиться оптимальных результатов распыления. Это нормально.

В режиме сопротивления при включении Reactor появляется напоминание о необходимости повторной калибровки, если была удалена, добавлена или заменена какая-либо секция шланга. Просто нажмите клавишу "Continue" (Продолжить) для подтверждения.

Что такое калибровка шланга и зачем она нужна?

ПРИМЕЧАНИЕ: Перед использованием режима RCM необходимо сохранить фактор калибровки.

Чтобы использовать "режим управления по сопротивлению", необходимо выполнить начальную калибровку. В ходе калибровки измеряется сопротивление шланга и температура окружающей среды. Эти значения сохраняются в качестве "фактора калибровки" для машины Reactor.

Для вычисления фактора калибровки Reactor сопоставляет измеренное сопротивление в момент калибровки с температурой в то же время. Значение температуры может быть получено в одной из трех точек: 1) местоположение датчика FTS шланга, если он подключен и работает; 2) местоположение главного нагревателя А или 3) местоположение главного нагревателя В.

С помощью правильно сохраненного фактора калибровки Reactor точно определяет температуру на основании изменения электрического сопротивления нагревательного элемента. Как только машина правильно сохранит фактор калибровки и будет переключена в режим RCM, контроль и мониторинг температуры шланга больше не будет зависеть от правильности работы датчика FTS и кабелей резистивных датчиков температуры. Однако кабели резистивных датчиков температуры и датчик FTS должны оставаться подключенными для защиты от статического электричества.

Калибровка требуется только на этапе начальной настройки и занимает несколько секунд.

Повторная калибровка

Повторная калибровка требуется только в следующих случаях:

- заменена секция шланга;

- добавлена секция шланга;

- удалена секция шланга;

- через некоторое время, когда контроль температуры шланга становится неточным.

Начальная настройка машин Reactor

- По умолчанию для управления шлангом используется стандартный режим на основе показаний FTS. Режим RCM не включен по умолчанию, поскольку перед его использованием необходимо выполнить калибровку.

- Graco рекомендует клиентам и дистрибьюторам после калибровки сделать RCM стандартным рабочим режимом для машин Reactor 2, оснащенных оригинальными шлангами с подогревом Graco.

- Если предпочтительнее режим управления на основе показаний FTS, все равно рекомендуется выполнить автоматическую калибровку перед первым использованием — во время настройки и установки новой машины Reactor 2.

- Если выполнить и сохранить начальную калибровку при первой установке машины, в дальнейшем можно использовать стандартный режим управления шлангом на основе показаний FTS, но в любой момент переключаться на режим RCM при необходимости. Это удобно, если при распылении в режиме FTS возникла проблема. Можно сразу перейти в режим RCM, поскольку фактор калибровки уже сохранен. Если калибровка не была предварительно выполнена, ее не следует делать в течение нескольких часов, чтобы главные нагреватели и шланг остыли до одинаковой температуры окружающей среды.

Сравнение режима RCM, управления температурой на основании показаний FTS и ручного режима нагревания шланга

- Режим контроля температуры: температура шланга контролируется по всей его длине на основании измерения общего сопротивления шланга. Сведено к минимуму количество горячих и холодных участков, возникающих в типичных ситуациях использования, например при наматывании шлангов на стойку, утрате изоляции шланга, изменении условий окружающей среды и т. д. Мониторинг температуры шланга не зависит от работы кабелей резистивного датчика температуры или FTS.

- Режим управления FTS: температура измеряется в одной точке — в местоположении датчика FTS. На управление температурой шланга могут серьезно повлиять такие факторы, как качество изоляции (или ее отсутствие) на секции шланга, где расположен датчик FTS, и температура окружающей среды в местоположении датчика FTS (мерзлая земля, раскаленная крыша и т. д.). Оба фактора могут существенно влиять на датчик FTS и химическую температуру по всей длине шланга, что приводит к появлению горячих и холодных участков материала.

- Режим ручного управления шлангом: контроль или мониторинг температуры отсутствует. Электропитание для нагрева шланга значительно сокращено. Шланг нагревается до ограниченной степени, позволяющей завершить работу. Шланги не следует длительно использовать в ручном режиме нагревания. Невозможно установить определенное значение температуры и настроить включение или выключение нагрева шланга при достижении определенной температуры. Шланги продолжат нагреваться даже при превышении заданного значения химической температуры. Для нагревания шлангов используется пониженная сила тока, в связи с чем процесс нагревания занимает больше времени. Поскольку установить оптимальную температуру невозможно, выработка материала сокращается. Не используйте ручной режим шланга продолжительное время. Система работает лучше всего, когда для шланга используется режим управления температурой или режим управления по сопротивлению.