Нанесение суспензии для покрытия электрода

Растущий спрос на аккумуляторы для электромобилей

Растущий спрос на производство аккумуляторов для электромобилей требует передовых решений в производстве цилиндрических литий-ионных аккумуляторов — и процесс нанесения суспензии с помощью щелевой экструзионной головки не исключение: для данного способа нанесения требуется интеллектуальное и высокопроизводительное оборудование.

Реологические изменения

Суспензионные материалы являются неньютоновскими жидкостями, что означает, что они подвержены реологическим изменениям, поскольку материалы поступают из емкостей, через шланги и другие компоненты системы для нанесения материалов. При нанесение суспензии возникают проблемы, такие как сдвиг и изменение вязкости. Основными факторами, влияющими на возникновение этих проблем, являются тщательность смешивания, отсутствие нерастворенных частиц, трудность контроля процесса нанесения покрытия, низкая однородность толщины пленки и растрескивание поверхности материала.

Контроль плотности и вязкости

В связи с реологическими изменениями и трудностями технологического процесса при нанесении суспензии необходима возможность контроля плотности и вязкости. Реологические свойства материала влияют на важные характеристики, такие как стабильность суспензии, легкость смешивания материалов и характеристики покрытия, что в конечном итоге оказывает влияние на готовые электроды. Для достижения желаемой плотности, вязкости и максимальной однородности без разрушения частиц необходимо обеспечить точное и стабильное давление и поток через оборудование для нанесения материала. Чрезмерный сдвиг материала во время производства может повлиять на готовые электроды и привести к проблемам при дальнейшей эксплуатации, таким как растрескивание в результате использования или по причине воздействия окружающей среды, что в конечном итоге приведет к ухудшению свойств аккумулятора.

Подача для нанесения

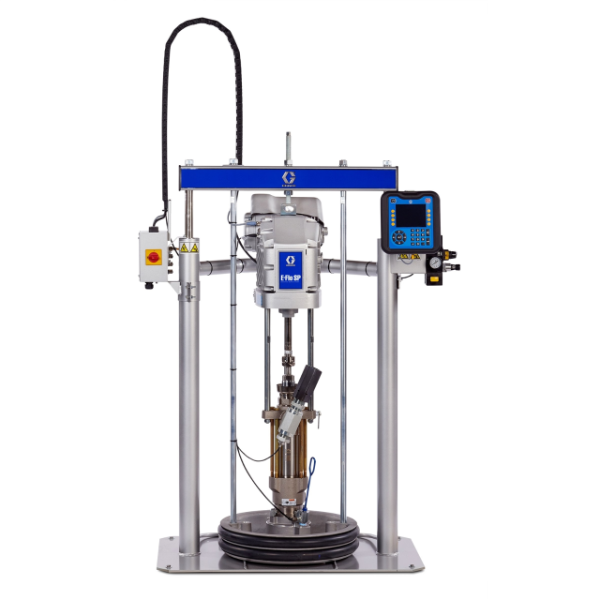

В компании Graco мы обращаем внимание на эти критически важные технологические проблемы, предлагая решение для подачи и нанесения материала для покрытия электродов. Традиционные пневматические системы подачи могут обеспечить только регулирование давления, без возможности реагирования на резкие изменения вязкости и регулирования потока для чувствительных к воздействию суспензий. Наши электрические насосы Graco E-Flo SP способны поддерживать оптимальное давление и расход, благодаря чему операторы могут лучше контролировать допустимые пределы для различных суспензий. В сочетании с нашей системой дозирования в замкнутом цикле PCF (прецизионный непрерывный поток), шлангами и раздаточными клапанами iQ вы получаете полноценное решение для непрерывного потока, позволяющее обеспечить более равномерное покрытие.

Другие преимущества системы

- Улучшение качества смешивания за счет обеспечения правильного распределения содержимого материала с максимальной однородностью (контроль плотности и вязкости; способствует снижению затрат на материалы за счет уменьшения количества отходов)

- Однородная толщина покрытия и более строгий контроль над процессом (контроль вязкости; обеспечивает контроль над сроком службы аккумулятора)

- Решение для подачи и нанесения материала улучшает общую однородность, необходимую для сохранения свойств материала (плотности и вязкости; контроль разрядной емкости аккумулятора)

- Технология управления в замкнутом контуре обеспечивает равномерность потока материала.

- Регулируется с учетом изменений температуры материала, вязкости, скорости дозирования и производительности робота

- Точное и стабильное нанесение

- Загрузка данных — данные процесса и журнал заданий

- Простая интеграция в автоматизированную систему

Оборудование

Для обслуживание нескольких точек нанесения:

- E-Flo SP

- Система дозирования PCF, до четырех (4) панелей оборудования

- Клапан iQ Valve — с уплотнением сопла

Обратиться к специалисту

Другие статьи

Герметизация цилиндрических аккумуляторных элементов пенополиуретаном

Герметизация пенополиуретаном в производстве высокопроизводительных аккумуляторных модулей, остающихся безопасными в случае любых неисправностей.

Сравнение систем дозирования, смешивания и нанесения двухкомпонентных материалов

Сравнительная таблица улучшенных систем дозирования, смешивания и нанесения двухкомпонентных материалов (MMD) компании Graco, включая PD44, PR70, EFR, и HFR.

Сравнение систем дозирования и нанесения однокомпонентных материалов

При выборе решения для нанесения однокомпонентных материалов необходимо учитывать несколько факторов: объем дозы, расход, свойства материала и тип производства.