Возьмите под свой контроль краскоприготовительное отделение

Интеллектуальный цех подготовки краски

Почему стоит выбирать новый интеллектуальный цех подготовки краски?

Как производителю, вам необходимы решения, которые позволят сократить непредвиденные простои и затраты на электроэнергию, при сохранении высокого качества конечного продукта. Это также относится и к вашему краскоприготовительному отделению.

Интеллектуальный цех подготовки краски Graco – это предварительно запрограммированная система: вы просто устанавливаете параметры в соответствии с вашими предпочтениями – и вы свободны. Убедитесь в максимальной производительности вашего краскоприготовительного отделения с доступом к данным в реальном времени и критически важным функциям. Управляйте давлением насоса, расходом, уровнями бака и скоростью мешалки снаружи краскоприготовительного отделения.

Как работает Интеллектуальный цех подготовки краски

Интеллектуальный цех подготовки краски — это «умный» набор датчиков, исполнительных механизмов и модулей управления, которые взаимодействуют между собой для оптимизации эффективности системы подачи и циркуляции краски. Он обеспечивает управление насосом (давление и расход), управление баком (уровни в баке и скорость мешалки) и общее (дистанционное) управление.

УПРАВЛЕНИЕ НАСОСОМ

С помощью модуля управления насосом вы контролируете давление и расход жидкости. Управление насосом не только поддерживает стабильность давления и потока, но и обеспечивает оптимальную подачу краски к аппликаторам и уменьшает сдвиг краски.

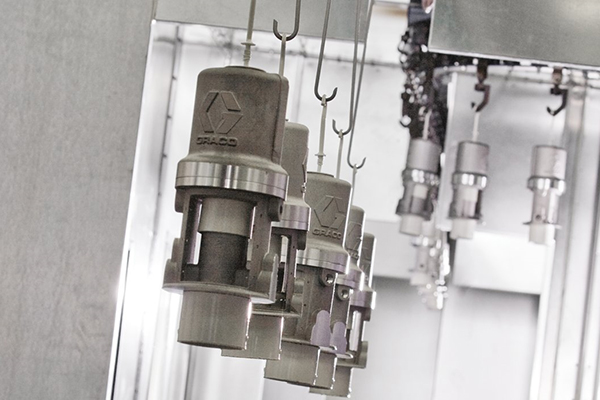

Электрический или пневматический — выбор за вами

На этом веб-сайте мы используем наш электрический насос для визуализации настройки системы.

Но интеллектуальный цех подготовки краски также работает с нашими пневматическими циркуляционными насосами для краски.

- Электрический -

E-Flo DC

Энергоэффективный поршневой насос с поршневым насосом с бесщеточным электродвигателем двойного управления.

- Пневматический -

Endura-Flo

Двухмембранные насосы размером от малого до среднего, обеспечивающие лучшие в отрасли возможности промывки.

- Пневматический -

Glutton

Насос 4:1, предназначенный для использования в сложных условиях эксплуатации, который в течение многих лет служил безотказной «рабочей лошадкой» в промышленности.

- Пневматический -

High-Flo

Четырехклапанный поршневой насос для циркуляционных систем размером от среднего до крупного, использующий герметичный четырехклапанный насосный блок, практически не требующий технического обслуживания.

Как им контролируется давление материала и расход

Интеллектуальный цех подготовки краски позволяет выбирать между давлением, расходом и гибридным режимом.

Эти режимы доступны как для электрических, так и для пневматических насосов.

Режим контроля уровня давления

1. Заданное давление материала устанавливается в модуле управления насосами.

2. Датчики давления материала измеряют давление жидкости внутри линии циркуляции краски:

- На выпуске насоса

- На регуляторе обратного давления

3. Модуль управления насосом сравнивает целевое и фактическое давление материала на выходе из насоса.

4. Циркуляционный насос краски автоматически корректирует давление (замкнутый контур PID-регулятора) до заданного значения.

5. Это позволяет обеспечить стабильное давление в линии циркуляции краски и минимальную пульсацию на выходе насоса.

Режим потока

1. Заданное давление материала устанавливается в модуле управления насосами.

2. Регулятор обратного давления настроен на подачу требуемого давления жидкости в систему.

3. Циркуляционный насос краски обеспечивает циркуляцию краски с требуемым расходом, исходя из объема насоса и положения поршня.

4. Это обеспечивает стабильный расход в циркуляционной линии. При этом система также контролирует датчики давления, чтобы предотвратить разгон насоса.

Гибридный режим

1. Минимальный и максимальный расход, требуемый условиями циркуляции, настраивается в модуле управления насосом.

2. Минимальное и максимальное давление жидкости для поддержания надлежащих условий распыления настраивается в модуле управления насосом.

3. Система активно управляет давлением и расходом насоса, удерживая систему в пределах диапазона рабочих режимов давления или расхода.

4. Изменение вязкости или количества используемых пистолетов-распылителей приведет к тому, что система будет регулировать насос циркуляции краски и регулятор обратного давления для поддержания давления и расхода в системе согласно требованиям.

Каким образом система поддерживает стабильное и сбалансированное давление и расход,

1. В модуле управления насосом настроены два профиля — рабочий и нерабочий :

Рабочий режим

- Постоянное давление

- Открытый/закрытый регулятор обратного давления – процентное соотношение устанавливается пользователем

Нерабочий режим (режим ожидания)

- Постоянный поток для поддержания краски в оптимальном состоянии

- Регулятор обратного давления максимально открыт (в зависимости от краски).

2. Электрический/пневматический преобразователь автоматически достигает заданного значения регулятора обратного давления.

3. Электрический/пневматический преобразователь настраивает регулятор обратного давленияв зависимости от требуемого целевого обратного давления.

УПРАВЛЕНИЕ БАКОМ

Модуль управления баком позволяет контролировать и регулировать уровни заполнения бака и скорость мешалки.

Это позволяет поддерживает постоянную вязкость краски, необходимую для высокого качества окраски.

Каким образом система контролирует уровни в баке

1. Целевой уровень бака устанавливается в модуле управления баком.

2. Радарный датчик уровня измеряет уровни материала внутри рабочего бака: целевой уровень бака и уровень наполнения бака.

3. Радарный уровнемер определяет, достигнут ли уровень заполнения бака, и связывается с модулем управления баком.

4. Модуль управления баком активирует соленоид насоса наполнения бака, который запускает насос наполнения резервуара.

5. Насос наполнения заполняет рабочий бак до момента достижения целевого уровня бака.

6. Данный цикл повторяется в зависимости от изменения уровня краски в рабочем баке.

Каким образом система контролирует скорость мешалки

1. Параметры электрической мешалки устанавливаются:

- Минимальная скорость (%)

- Минимальный уровень бака (%)

- Максимальная скорость (%)

- Максимальный уровень бака (%)

- Программирование времени Вкл.-Выкл.

2. Радарный уровнемер измеряет уровень материала внутри рабочего бака и отправляет сигнал 4–20 мА на модуль управления насосом и блок управления.

3. Частотно-регулируемый привод (управляемый модулем управления баком и блоком управления) активирует электрическую мешалку.

4. Мешалка будет автоматически замедляться при понижении уровня в баке и автоматически ускоряться при повышении уровня в баке.

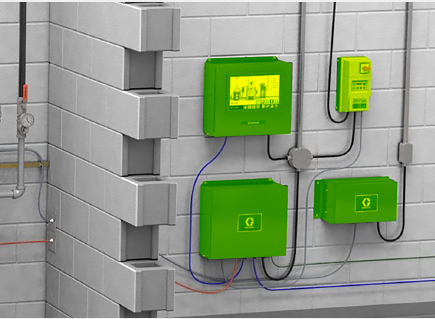

ОБЩЕЕ (ДИСТАНЦИОННОЕ) УПРАВЛЕНИЕ

Блок управления и сенсорный экран ЧМИ позволяют удаленно управлять краскоприготовительным отделением и легко получать доступ к критическим данным о циркуляции краски, находясь за пределами опасной зоны. Это не только повышает безопасность работников, но и режиме реального времени предоставляет информацию, которая может быть использована для улучшения рабочей среды.

Каким образом система позволяет осуществлять управление, находясь за пределами опасной зоны

1. Параметры управления насосом и баком задаются через модуль управления насосом и модуль управления баком.

2. Все настройки и конфигурации также могут выполняться за пределами взрывоопасной зоны с помощью сенсорного экрана ЧМИ.

3. Блок управления взаимодействует со всеми ключевыми компонентами Интеллектуального цеха подготовки краски:

- Модуль управления насосом

- Модуль управления баком

- Сенсорный экран ЧМИ

- Частотно-регулируемый привод (ЧРП)

4. За пределами взрывоопасной зоны управление краскоприготовительным отделением и доступ к ключевым данным в режиме реального времени осуществляется с помощью сенсорного экрана ЧМИ.

Другие статьи

5 наиболее часто возникающих проблем, связанных с использованием краскоприготовительного отделения (и способы их решения)

Краскоприготовительные отделения позволяют не только безопасно хранить и смешивать краски, но также являются причиной возникновения некоторые проблем.

Как обеспечить готовность вашего цеха окрашивания к Индустрии 4.0

Обеспечьте готовность вашего краскоприготовительного отделения к Индустрии 4.0, добавив расширенное управление и взаимосвязь элементов.

Как повысить безопасность оператора в краскоприготовительном отделении

Повышение безопасности оператора в краскоприготовительном отделении является ключевым фактором для любого владельца линии окраски.