БЕЗОПАСНАЯ И ЭФФЕКТИВНАЯ РАЗГРУЗКА ВЫСОКОВЯЗКИХ ПИЩЕВЫХ ИНГРЕДИЕНТОВ

Представьте себе разгрузку бочки томатной пасты объемом 208 литров вручную, вычерпыванием и выскребыванием. Представьте, что это приходится делать 5, 10, или даже 20 раз в день. Удивительно, но именно так многие производители продуктов питания предпочитают выгружать ингредиенты из контейнеров. Это вопрос не только трудоемкости и эффективности, но и эргономики — представьте нагрузку на руки при зачерпывании с глубины около метра, а также это негативно влияет на санитарную безопасность. Еще удивительнее то, что вручную вычерпываются вязкие, липкие ингредиенты, которые прилипают к стенкам ковша при перекладывании и не заполняют ковш. Сюда относятся арахисовое масло, томатная паста, глазурь, карамель и фруктовая начинка. Если говорить о выгрузке этих материалов из бочки, то это намного труднее, чем выжать зубную пасту из тюбика или вылить томатный соус из банки.

Существует четыре общих метода, обычно используемых для разгрузки высоковязких ингредиентов: вычерпывание, вываливание, перекачка с помощью устанавливаемого рядом насоса и разгрузка с помощью системы разгрузки контейнеров. Каждый из них имеет свои достоинства и недостатки, которые приведены ниже.

Разгрузка вычерпыванием

Раньше этот метод был практически единственным доступным вариантом для производителей продуктов питания, но черпание становится все менее распространенным по четырем основным причинам: стоимость рабочей силы, эргономика, санитарные условия и отходы. Вычерпывание — это самый трудоемкий и экономически невыгодный способ в странах с высокой стоимостью труда, например, в США, Канаде и Европе. Этот метод обычно используется в странах с дешевой рабочей силой, например, Южная Америка, Азия и Мексика. В последнем случае, вычерпывание вручную может быть наименее дорогостоящим вариантом по сравнению с покупкой оборудования для сброса или разгрузки ингредиентов. К другим недостаткам ручной разгрузки относится ее влияние на организм работника. Этот эргономически проблемный способ зачастую сопряжен с травматизмом персонала, на регулярной основе выполняющего такой вид работы. Претензии по возмещению ущерба могут быстро свести на нет экономию средств, полученную за счет отказа от заблаговременного вложения средств в другое оборудование. Кроме того, при ручной разгрузке ингредиенты подвергаются воздействию атмосферы, что повышает риск загрязнения работниками пищевых продуктов при их зачерпывании и перемещении. Очевидно, что человек, который весь день черпал томатную пасту, будет грязным, потным, и может легко стать источником бактерий и загрязняющих веществ в пищевых продуктах. Наконец, при ручном зачерпывании в бочке зачастую остается значительное количество отходов материала. Производителю продуктов питания, который закупает эти ингредиенты, приходится выбрасывать их в отходы.

Разгрузка с помощью отдельного насоса

Третий вариант — использование установленного рядом насоса, например, шнекового насоса с поступательным движением или кулачкового роторного насоса для выкачивания материала из контейнера. Этот вариант осложняется тем, что высоковязкие материалы очень сложно заправить в насос, не разбавив их предварительно водой. Добавление воды в продукт может быть допустимым, но обычно это делается при открытой бочке, и с насоса, подвешенного на лебедке и цепи, в открытую бочку может попасть мусор. Этот метод также трудоемок для работников и зачастую сопряжен с большим количеством недоступных для перекачивания остатков ингредиента в бочке. Кроме того, неправильная заправка насоса и оборудования может привести к сухому ходу и повреждению оборудования и насоса, что приводит к дополнительным финансовым и временным затратам на обслуживание и ремонт.

Выгрузка с помощью системы разгрузки емкостей

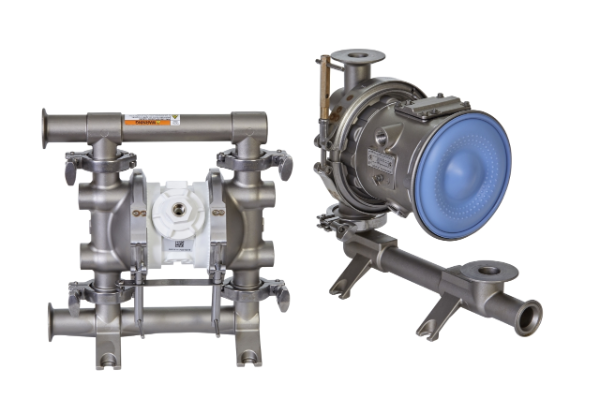

Четвертый вариант — это использование системы разгрузки емкостей с установленным на них насосом. Основное различие между этим методом и указанным выше насосом заключается в том, что при разгрузке емкостей используется так называемая рамная система, помогающая подавать продукт в насос. Рамная система сдавливает материал и нагнетает его в насос, для последующего перемещения на другие участки или в емкости для смешивания. Приятным моментом в системах разгрузки емкостей является то, что после вскрытия и помещения контейнера под систему плита рамы закрывает и герметизирует бочку и материал, не допуская попадания в продукт загрязняющих веществ из воздуха. Это помогает предотвратить попадание и развитие бактерий в процессе производства продуктов питания.

Рамные установки состоят из плиты и надувной уплотнительной манжеты для герметизации пространства между стенкой бочки и плитой. Это надувное уплотнение монтируется на плиту без крепежа, что облегчает чистку. Надувное уплотнение также позволяет выгрузить более 99 % материала из емкости, что минимизирует потенциальные отходы продукта для конечных пользователей. Это также позволяет легко снимать плиту рамы с емкости, так как у пользователей есть возможность сдуть уплотнение на дне контейнера до подъема пластины. Системы разгрузки контейнеров оснащены пневматическим поршневым насосом, установленным на плите рамы, который способен создавать давление на выходе до 1200 фунтов на кв. дюйм, которое часто требуется для перемещения высоковязких материалов, например, арахисового масла. Помимо давления, поршневые насосы обладают и другими преимуществами: они заправляются автоматически и могут работать всухую без повреждения насоса. Это значит, что начиная и заканчивая разгрузку бочки, вам не нужно беспокоиться о повреждении или сухом ходе насоса. Системы для разгрузки контейнеров могут быть оснащены несколькими поршневыми насосами (до четырех) для разгрузки большого объема за 7–8 минут, если это необходимо. Эти системы разгрузки также избавляют рабочих от необходимости зачерпывать и перемещать материал вручную, что снижает вероятность травматизма на рабочем месте.

Общий итог

Существует несколько методов разгрузки высоковязких ингредиентов в процессе производства продуктов питания. Пожалуй, наиболее гибким, чистым и эргономически безопасным вариантом были бы системы разгрузки емкостей, которые решали бы большинство проблем, связанных с другими применяемыми методами.

Другие статьи

Céréco совершенствует процесс разгрузки начинок

Компания Céréco, специализированный производитель соэкструзионных органических сухих завтраков для детей, наращивает производство начинок.

Зачем вкладывать средства в систему санитарной разгрузки емкостей?

Системы разгрузки емкостей — это идеальное решение для высоковязких и сложных в транспортировке материалов. Они способны перемещать томатную пасту, арахисовое масло, средства личной гигиены и косметику.

Разгрузчик бочек ускоряет процесс производства детского питания

Мировому производителю продуктов детского питания, расположенному в центральной части Мексики, необходимо было найти более эффективный и экономичный способ быстрой разгрузки бочек с высоковязкой яблочной пастой.