Übernehmen Sie die Kontrolle über Ihren Farbmischraum.

Intelligent Paint Kitchen

Warum sollte man sich für die neue Intelligent Paint Kitchen entscheiden?

Als Hersteller brauchen Sie Lösungen, um unerwartete Ausfallzeiten und Energiekosten zu reduzieren und gleichzeitig ein qualitativ hochwertiges Endprodukt zu erhalten. Das gilt auch für Ihren Farbmischraum.

Die Intelligent Paint Kitchen von Graco ist ein vorprogrammiertes System. Sie stellen nur die Parameter nach Ihren Wünschen ein und schon kann es losgehen. Sichern Sie die Spitzenleistung Ihres Farbmischraums mit Zugang zu Echtzeitdaten und kritischen Funktionen. Verwalten Sie Pumpendruck, Durchflussraten, Tankfüllstände und Rührwerksdrehzahlen von außerhalb des Farbmischraums.

Wie die Intelligent Paint Kitchen, der intelligente Farbmischraum, funktioniert

Die Intelligent Paint Kitchen von Graco besteht aus einer Reihe von intelligenten Sensoren, Stellgliedern und Steuermodulen, die miteinander kommunizieren, um die Leistung des Farbzufuhr- und Zirkulationssystems zu optimieren. Sie ermöglicht die Pumpensteuerung (Druck und Durchflussmengen), die Tanksteuerung (Tankfüllstände und Rührwerkdrehzahlen) und die Gesamtsteuerung (Fernsteuerung).

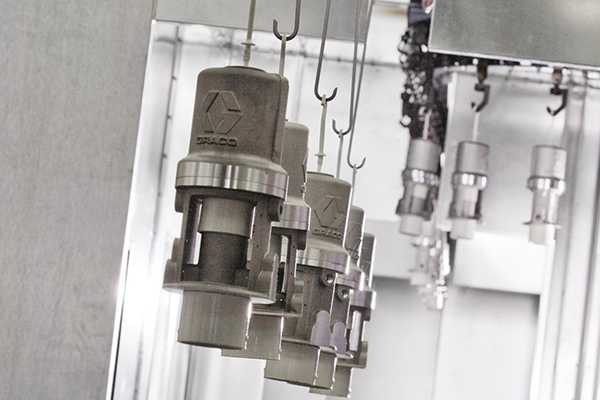

PUMPENSTEUERUNG

Mit dem Pumpensteuermodul werden Materialdruck und Durchflussraten gesteuert. Die Pumpensteuerung hält nicht nur Druck und Durchfluss stabil und im Gleichgewicht, sondern sorgt auch für eine optimale Farbzufuhr zu den Applikatoren und reduziert die Farbscherung.

Elektrisch oder pneumatisch, Sie haben die Wahl

Auf dieser Website benutzen wir unsere elektrische Pumpe zur Verdeutlichung des Systemaufbaus.

Aber die Intelligent Paint Kitchen funktioniert auch mit unseren pneumatischen Farbzirkulationspumpen.

- Elektrisch -

E-Flo DC

Eine energieeffiziente Hubkolbenpumpe mit einem elektrischen bürstenlosen Dual-Control-Motor.

- Pneumatisch -

Endura-Flo

Kleine bis mittelgroße Doppelmembranpumpe, die branchenführende Spülfunktionen bietet

- Pneumatisch -

Glutton

4:1-Pumpe, die für harte Einsatzbedingungen konzipiert ist und seit vielen Jahren ein Arbeitspferd der Industrie ist

- Pneumatisch -

High-Flo

4-Kugel-Kolbenpumpe, die bei mittleren bis großen Zirkulationsanwendungen unter Verwendung der wartungsarmen, abgedichteten 4-Kugel-Unterpumpe fördert

Steuerung von Materialdruck und Durchflussraten

Die Intelligent Paint Kitchen bietet Ihnen die Möglichkeit, zwischen Druck-, Durchfluss- und Hybridmodus zu wählen.

Diese Modi stehen sowohl für elektrische als auch für pneumatische Pumpen zur Verfügung.

Druckmodus

1. Der Soll-Materialdruck wird im Pumpensteuermodul eingestellt.

2 Die Materialdrucksensoren messen den Materialdruck innerhalb der Farbzirkulationsleitung.

- Am Pumpenausgang

- Am Gegendruckregler

3. Das Pumpensteuermodul vergleicht den Soll-Materialdruck mit dem tatsächlichen Materialdruck am Pumpenauslass.

4. Die Farbzirkulationspumpe stellt den Druck automatisch ein (PID geschlossener Regelkreis), um den Drucksollwert zu erreichen.

5. So werden ein gleichbleibender Druck in der Farbzirkulationsleitung und eine minimale Pulsation am Pumpenauslass erreicht.

Durchflussmodus

1. Der Soll-Materialdruck wird im Pumpensteuermodul eingestellt.

2. Der Gegendruckregler wird so eingestellt, dass der gewünschte Materialdruck im System bereitgestellt wird.

3. Die Farbzirkulationspumpe lässt, auf der Basis des Pumpenvolumens und der Position des Kolbens, die Farbe mit der gewünschten Durchflussrate zirkulieren.

4. Das ergibt eine gleichmäßige Durchflussrate in der Zirkulationsleitung während das System die Druckwandler überwacht, um ein Trockenlaufen der Pumpe zu verhindern.

Hybrid-Modus

1. Die von den Zirkulationsbedingungen geforderten minimalen und maximalen Durchflussraten werden im Pumpensteuermodul eingestellt.

2. Der minimale und maximale Materialdruck zur Aufrechterhaltung korrekter Spritzbedingungen wird im Pumpensteuermodul eingestellt.

3. Das System steuert aktiv den Pumpendruck und die Durchflussrate, um das System innerhalb des Druck- oder Durchfluss-Betriebsfensters zu halten.

4. Änderungen der Viskosität oder der Anzahl der verwendeten Pistolen veranlassen das System zur Anpassung der Farbzirkulationspumpe und des Gegendruckreglers zur Aufrechterhaltung der Systemdruck- und Durchflussanforderungen.

Wie Druck und Durchfluss stabil und im Gleichgewicht gehalten werden

1. Ein Produktions- und ein Nichtproduktionsprofil werden im Pumpensteuermodul eingestellt:

Produktionsmodus

- Konstanter Druck

- Prozentsatz für Gegendruckregler geöffnet/geschlossen vom Benutzer eingestellt

Nicht-Produktionsmodus (Schlafmodus)

- Konstanter Durchfluss, damit die Farbe im optimalen Zustand gehalten wird

- Gegendruckregler so weit wie möglich geöffnet (abhängig von der Farbe)

2. Der elektrische/pneumatische Messumformer erreicht automatisch den Sollwert des Gegendruckreglers.

3. Der elektrische/pneumatische Messumformer passt den Gegendruckregler je nach dem erforderlichen Soll-Gegendruck an.

TANKSTEUERUNG

Das Tanksteuermodul ermöglicht die Überwachung und Steuerung von Tankfüllständen und Rührwerksdrehzahlen.

Dadurch wird die Viskosität der Farbe konstant gehalten – das Ergebnis ist ein hochwertiges Finish, auf das Sie sich verlassen können.

Steuerung der Tankfüllstände

1. Der Sollfüllstand des Tanks wird im Tanksteuermodul eingestellt.

2. Der Radar-Füllstandssensor misst die Tankfüllstände im Produktionstank: den Tank-Sollfüllstand und den Tankfüllstand.

3. Der Radar-Füllstandssensor erkennt, ob der Tankfüllstand erreicht ist und kommuniziert mit dem Tanksteuermodul.

4. Das Tanksteuermodul aktiviert das Magnetventil der Nachfüllpumpe,das die Nachfüllpumpe in Gang setzt.

5. Die Nachfüllpumpe füllt den Produktionstank, bis der Sollfüllstand des Tanks erreicht ist.

6. Der Vorgang wird abhängig von Änderungen des Farbfüllstands im Produktionstank wiederholt.

Steuerung der Rührwerkdrehzahlen

1. Die Parameter des elektrischen Rührwerks werden eingestellt

- Mindestdrehzahl (%)

- Minimaler Tankfüllstand (%)

- Maximale Drehzahl (%)

- Maximaler Tankfüllstand (%)

- Programmierung der Einschalt-/Ausschaltzeit

2. Der Radar-Füllstandssensor misst den Tankfüllstand im Produktionstank und sendet ein 4-20 mA Signal an das Pumpensteuermodul und die Überwachungsbox.

3. Der Antrieb mit variabler Frequenz (gesteuert durch das Tanksteuermodul und die Überwachungsbox) aktiviert das elektrische Rührwerk.

4. Das Rührwerk verlangsamt sich automatisch, wenn der Tankfüllstand sinkt und beschleunigt sich automatisch, wenn der Tankfüllstand steigt.

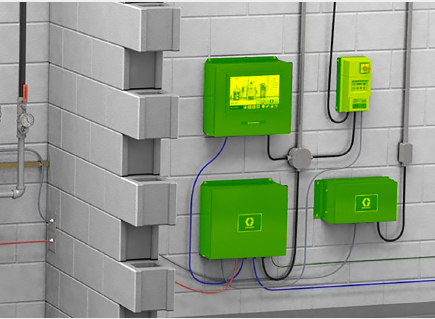

GESAMTSTEUERUNG (FERNSTEUERUNG)

Mit der Überwachungsbox und dem HMI-Touchscreen sind die Fernsteuerung des Farbmischraums und der einfache Zugriff auf kritische Farbzirkulationsdaten von außerhalb des Gefahrenbereichs möglich. Dies verbessert nicht nur die Sicherheit der Mitarbeiter, sondern liefert auch Echtzeitinformationen, die zur Verbesserung der Umwelt genutzt werden können.

Steuerung von außerhalb des Gefahrenbereichs

1. Die Einstellungen und Konfigurationen der Pumpen- und Tanksteuerung erfolgen über das Pumpensteuermodul und das Tanksteuermodul.

2. Alle Einstellungen und Konfigurationen können auch von außerhalb des Gefahrenbereichs über den HMI-Touchscreen erfolgen.

3. Die Überwachungsbox kommuniziert mit allen Schlüsselkomponenten der Intelligent Paint Kitchen:

- Pumpensteuermodul

- Tanksteuermodul

- HMI-Touchscreen

- Antrieb mit variabler Frequenz (VFD)

4. Außerhalb des Gefahrenbereichs erfolgen die Steuerung des Farbmischraums und der Echtzeit-Zugriff auf wichtige Daten über den HMI-Touchscreen.

Ähnliche Artikel

Die 5 häufigsten Herausforderungen im Farbmischraum (und wie man sie angeht)

Farbmischräume ermöglichen eine sichere Lagerung und Mischung von Farben, bringen aber auch einige Herausforderungen mit sich.

Wie Sie Ihren Farbmischraum für Industrie 4.0 fit machen

Machen Sie Ihren Farbmischraum für Industrie 4.0 bereit, indem Sie erweiterte Steuerungs- und Verbindungsmöglichkeiten hinzufügen.

Wie kann die Sicherheit des Bedienpersonals im Farbmischraum verbessert werden?

Die Verbesserung der Bedienersicherheit im Farbmischraum ist der Schlüssel für jeden Besitzer einer Lackierlinie.