Les cinq défis les plus courants des salles de mélange de peinture (et comment les relever)

Une salle de mélange de peinture est un atout indispensable pour toute ligne de peinture. Cependant, son fonctionnement peut parfois s’avérer difficile. Pour tirer le meilleur parti de votre salle de mélange de peinture, vous devez savoir comment relever les défis les plus courants.

Êtes-vous en train de stocker et de mélanger de la peinture pour des opérations de finition ? Alors vous savez probablement qu’en plus de ses avantages, une salle de mélange de peinture classique présente des défis importants, allant de la sécurité des opérateurs à l’efficacité. Nous présentons brièvement les cinq défis les plus courants et expliquons comment les aborder.

Les défis d’une salle de mélange de peinture classique

- Elle dépend trop des humains

Une salle de mélange de peinture classique nécessite beaucoup de travail manuel : vérification des niveaux de peinture, ajout de nouvelle peinture, surveillance et contrôle des paramètres du réservoir et du fluide, modification des réglages, etc. Toutes ces interactions humaines la rendent moins efficace et aussi plus dangereuse. Moins les opérateurs ont à pénétrer dans des zones dangereuses, bruyantes et sales, mieux c’est.

- Il est difficile de rester opérationnel

Tous les propriétaires d’ateliers et chefs de fabrication se préoccupent du même aspect : la productivité. Ils veulent éviter autant que possible les temps d’arrêt, car ils ont un effet négatif sur les résultats. Dans le cas des lignes de peinture, qui nécessitent de rinçages et de maintenance fréquents, les maintenir en état de marche constitue un véritable défi.

- La maintenance est coûteuse

Le travail manuel et les temps d’arrêt de la ligne de peinture sont les principaux facteurs de coûts lorsque l’on travaille dans une salle de mélange de peinture classique. Il n’est pas surprenant que tous les propriétaires de lignes de peinture recherchent toujours un moyen de maintenir les coûts de production et de maintenance aussi bas que possible.

- Elle offre un contrôle et une surveillance limités

Le meilleur moyen d’éviter les temps d’arrêt de la ligne de peinture et d’assurer une qualité de finition élevée est de surveiller méticuleusement la circulation de la peinture et de contrôler la pression et le débit des fluides. Les salles de mélange de peinture classiques offrent cependant un contrôle et une surveillance limités. Il est donc difficile de maintenir la pression et le débit stables et équilibrés, ce qui est essentiel pour réduire le cisaillement de la peinture et assurer une alimentation optimale vers les applicateurs.

- Elle n’est pas encore prête pour l’Industrie 4.0

Industrie 4.0 est devenue la nouvelle norme applicable aux usines et aux environnements de production modernes. Dans une usine dite intelligente, les machines sont connectées et surveillées numériquement afin d’obtenir des informations importantes sur les processus clés et d’optimiser les performances et l’efficacité globales de la production. Les salles de mélange de peinture classiques ne sont pas prêtes pour l’Industrie 4.0, ce qui en fait le talon d’Achille de toute unité de production intelligente.

Comment relever ces défis : Une broierie intelligente

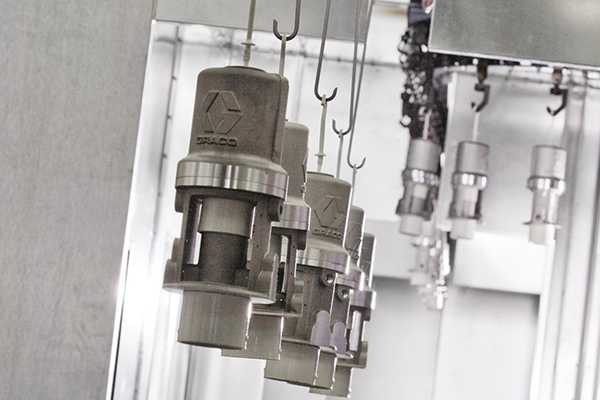

Le moyen le plus simple de relever ces défis est la broierie intelligente de Graco. Il s’agit d’un ensemble intelligent de capteurs, d’actionneurs et de modules de commande qui communiquent entre eux et vous permettent de commander et de surveiller la pression, les débits, les niveaux des réservoirs et les vitesses des agitateurs depuis l’extérieur de la zone dangereuse.

La broierie intelligente de Graco offre de nombreux avantages par rapport aux salles de mélange de peinture classiques :

- La maintenance et les interventions humaines sont limitées au strict minimum.

- La commande avancée de la pompe et du réservoir réduit le risque de temps d’arrêt imprévus

- Il n’est pas nécessaire de recourir à une programmation PLC coûteuse, ce qui réduit considérablement les coûts

- Toutes les tâches et les fonctions peuvent être commandées à distance, via l’écran tactile de l’IHM

- Toutes les données sont stockées, ce qui vous permet d’analyser et de suivre l’ensemble du processus de finition.

- Le système est prêt pour l’Industrie 4.0 et est équipé de la technologie pour l’IdO.

Articles connexes

Comment préparer votre salle de peinture Industrie 4.0

Préparez votre salle de mélange de peintures Industrie 4.0 en y ajoutant un contrôle avancé et une interconnexion.

Comment améliorer la sécurité des opérateurs dans la salle de mélange de peintures

Une meilleure sécurité des opérateurs dans la salle de mélange de peintures est essentielle pour tout propriétaire de ligne de peinture.

Prenez le contrôle de votre salle de mélange de peintures

La broierie est un ensemble intelligent de capteurs, d'actionneurs et de modules de commande qui communiquent entre eux pour optimiser les performances de votre système d'alimentation et de circulation de la peinture.