Skracanie przestojów spowodowanych zwęglaniem się kleju

Zwęglanie się kleju, zatykanie się dysz i materiały topliwe

Gdy właściwości kleju ulegają zmianie w wyniku degradacji termicznej i utleniającej, termoplastyczny charakter kleju zostaje utracony, co prowadzi do przegrzania lub "zwęglenia się" kleju.

Zwęglanie się kleju jest główną przyczyną awarii sprzętu do kleju topliwego i przestojów w przypadku pakowania na końcu linii oraz zastosowań związanych z zamykaniem pudełek i kartonów. Całkowite koszty przestojów związanych ze zwęglaniem się kleju mogą z łatwością osiągnąć od 5000 do 15 000 USD na godzinę/linię, w zależności od zastosowania.

Zwęglanie się kleju zwiększa koszty konserwacji i eksploatacji

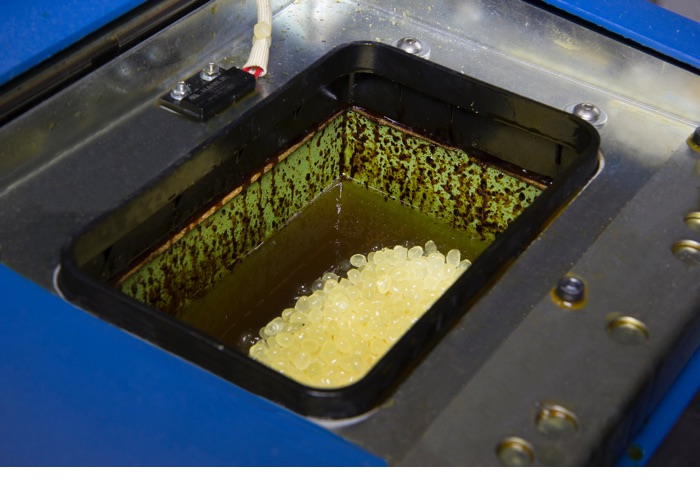

Tradycyjne systemy do kleju topliwego mają formę podgrzewanego zbiornika, który utrzymuje duże ilości stopionego kleju przez wiele godzin lub dni. Wraz ze zmieniającymi się poziomami napełnienia, te pojemniki o długim czasie nagrzewania negatywnie wpływają na konsystencję kleju – powodując powstawanie twardych grudek zwęglonego kleju, które nie przepływają przez system.

Te twarde grudki zwęglonego kleju powodują zatykanie się węży do kleju topliwego i dysz dozujących, co skutkuje nieplanowanymi przestojami, które negatywnie wpływają na produktywność procesu produkcyjnego. Operatorzy linii często trzymają pod ręką nadwyżki zamiennych dysz, aby minimalizować przestoje.

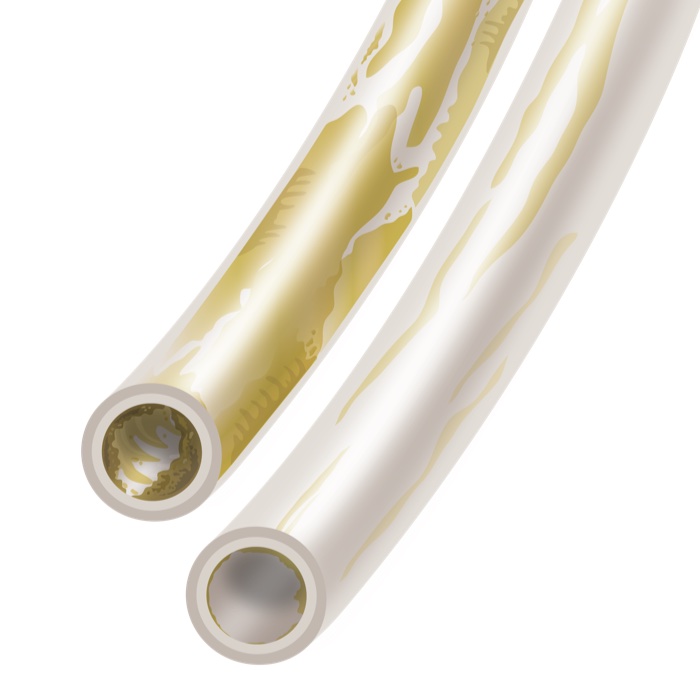

Podobnie jak w przypadku płytek w stwardniałej tętnicy, warstwy zwęglonego kleju gromadzą się wewnątrz węża do kleju topliwego, co utrudnia skuteczne utrzymywanie stałej lepkości kleju w całym systemie. W rezultacie węże muszą być wymieniane częściej. Jeśli zwęglanie się kleju jest częstym problemem, przedostanie się on również do pompy systemu i ostatecznie doprowadzi do przedwczesnej awarii uszczelnień zatrzymujących płyny w pompach i pistoletach.

W zależności od procesu produkcyjnego, wpływ zwęglania się kleju na rentowność może być znaczący, o czym decyduje skala problemu. Kilka przykładów ciężkich kosztów wynikających z problemów związanych ze zwęglaniem się kleju (bez powiązanych z nim przestojów):

- 600–1200 USD — wymiana węży do kleju (100 USD za stopę)

- 1500–5000 USD – wymiana pompy i proces regeneracji

- 7000–14 000 USD – koszt kapitałowy, związany z dodatkowymi zespołami

Warstwy zwęglonego kleju topliwego mogą gromadzić się wewnątrz węży

Zwęglony klej gromadzi się w tradycyjnym systemie do kleju topliwego opartym na zbiornikach

Przestoje powodowane koniecznością wyczyszczenia dysz i zbiorników kleju topliwego

Oprócz ciężkich kosztów części zamiennych, generowanych na skutek zatykania się elementów zwęglonym klejem, systemy z podgrzewanymi zbiornikami często wymagają rutynowego czyszczenia i konserwacji, aby uniknąć nadmiernego gromadzenia się zwęglonego kleju. Takie czyszczenie może być pracochłonne i czasochłonne, co dodatkowo wpływa na produktywność i sprawność maszyn.

Producenci mogą być zmuszeni do wyłączania zbiorników z eksploatacji, aby całkowicie zeskrobać zwęglony klej nagromadzony w ich wnętrzu. W niektórych zastosowaniach często stosuje się nadmierną ilość zespołów do kleju topliwego, aby utrzymać ciągłość linii podczas tych rutynowych cykli czyszczenia zbiorników. Te cykle czyszczenia zbiorników mogą zająć co najmniej pół dnia — generując koszty robocizny i ogólne od 1000 do 1500 USD. Firmy, które nie są wyposażone w sprzęt do czyszczenia zbiorników we własnym zakresie, mogą być zmuszone do wysyłania zbiorników w celu usunięcia zwęglonego kleju, co wiąże się z dodatkowymi kosztami remontu i wysyłki, a także dodatkowymi stratami czasu sprawności.

Po oczyszczeniu systemu ze zwęglonego kleju, technologia oparta na zbiornikach marnuje cenny czas sprawności podczas osiągania temperatury roboczej. Aby uniknąć kosztownych przestojów podczas normalnej produkcji, operatorzy często pozostawiają włączone zbiornikowe systemy do kleju topliwego (nawet gdy instalacja jest wyłączona), marnując energię i jeszcze bardziej zmniejszając rentowność.

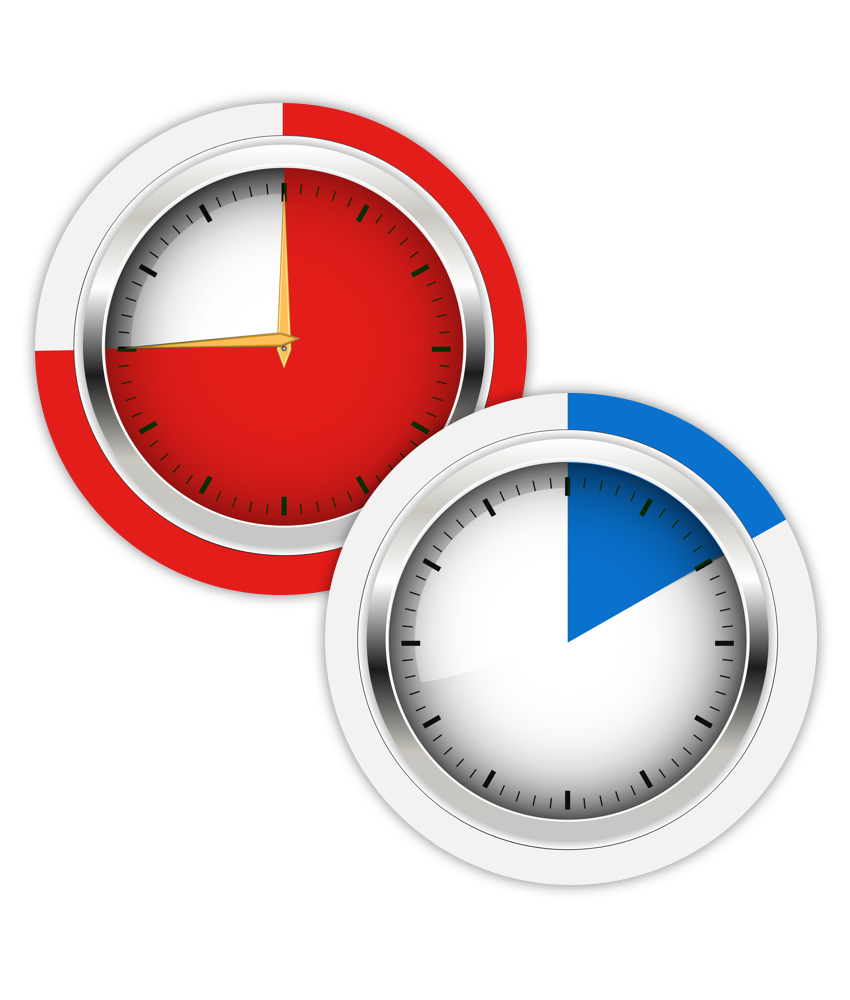

Nowa technologia topienia eliminuje zwęglanie się kleju

Zamiast tradycyjnych zbiorników, nowe systemy do kleju topliwego, wykorzystujące technologię Tank-FreeTM, posiadają specjalnie zaprojektowane komory topienia. Wyeliminowanie podgrzewanych zbiorników znacznie poprawia wydajność sprzętu do kleju topliwego. Zapewniając większą powierzchnię topienia, te moduły topiące są wydajniejsze i znacznie szybciej się nagrzewają — osiągając temperaturę roboczą w ciągu 10 minut lub szybciej, w porównaniu z czasem rozruchu wynoszącym co najmniej 45 minut w przypadku tradycyjnych zbiorników kleju topliwego.

Krótszy kontakt kleju z ciepłem w tych systemach zmniejsza również ilość kleju ulegającą zwęgleniu w systemie. Spędzanie mniejszej ilości czasu w wysokiej temperaturze prowadzi do zmniejszenia ilości kleju ulegającej zwęgleniu. Przy minimalnej ilości topionego kleju, gorący klej jest szybko dozowany i uzupełniany świeżym zapasem. Redukcja ilości kleju ulegającego zwęgleniu prowadzi do:

- Mniejszych strat materiału

- Zatykania się mniejszej ilości dysz

- Mniejszej ogólnej konserwacji systemu

- Dłuższej żywotności uszczelnień zatrzymujących płyny

- Mniejszych przestojów linii produkcyjnej

Rozszerzanie opcji w zakresie materiałów topliwych

Niektóre kleje topliwe zwykle nie są nawet brane pod uwagę ze względu na ich tendencję do zwęglania się w przypadku tradycyjnych systemów z podgrzewanymi zbiornikami. Aby poradzić sobie z negatywnym wpływem zwęglania się kleju, niektórzy producenci przestawili się na droższe, odporne na temperaturę kleje. Chociaż te kleje mogą być dobrym rozwiązaniem do rozważenia, zwiększony koszt często wpływa na marże zysku. Ostatecznie, sprzęt do kleju topliwego nigdy nie powinien dyktować wyboru kleju.

Nowo zaprojektowane komory topienia w nowych systemach bezzbiornikowych zwiększyły wybór potencjalnych klejów topliwych, umożliwiając korzystanie z klejów metalocenowych, EVA i innych. Te kleje zapewniają większą przystępność cenową i pomagają producentom zwiększać rentowność pakowania na końcu linii.

Powiązane artykuły

Co powoduje zwęglanie się kleju topliwego

Przegrzewanie się, zanieczyszczenie i utlenianie. Dowiedz się o trzech przyczynach zwęglania się kleju i tym, jak ich uniknąć.

Browar East Coast usprawnia proces pakowania piwa

Browar Two Roads poszukiwał nowego systemu do kleju topliwego, który poprawi wydajność i zapewni odpowiednią jakość kartonów.

Producenci kleju topliwego

Lista producentów kleju topliwego do zastosowań związanych z opakowaniami – w szczególności zamykania pudełek i kartonów.