Betonoberflächen vorbereiten Teil 1: Beschädigter Beton

Vor dem Strahlen von Beton ist es wichtig, die Oberfläche zu beurteilen und beschädigten Beton zu entfernen, der anhand von Abplatzungen, Abblättern und Schichtablösung erkennbar ist.

Strahlen von Beton für ordnungsgemäße Haftung

Bei Beton besteht das Problem, dass Sie nie wissen, wie er reagiert, wenn Sie ihn mit Strahlmitteln bearbeiten.

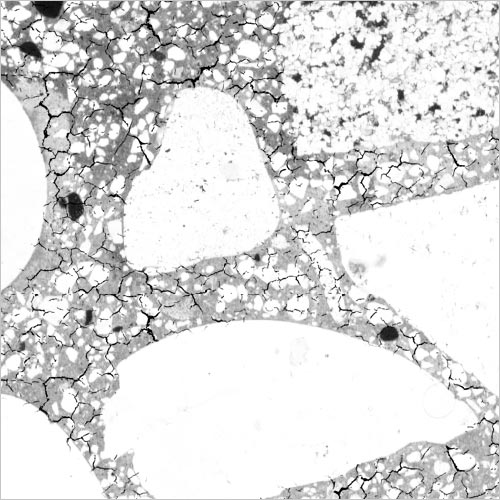

Feinstaub und Zementleim brechen leicht aus und so wird der härtere Zuschlagstoff freigesetzt. Die Druckbelastbarkeit von Beton ist im Gegensatz zu Stahl nicht gleichmäßig. Daher wird durch das Strahlen kein gleichmäßiges Oberflächenprofil oder Ankerspritzbild erzeugt. Eine gestrahlte Betonoberfläche ist eine Kraterlandschaft bestehend aus tiefen Poren und Kapillaren.

Damit eine ordnungsgemäße Haftung stattfinden kann, müssen Reparaturmörtel, Überbeton und Beschichtungen in das Kapillarennetz des Untergrunds eindringen und damit verschmelzen. Wenn das Netz verstopft ist, sorgt der Strahlvorgang dafür, dieses zu öffnen und so den Zuschlagstoff freizulegen und die Betonlandschaft aufzurauen..

Wie kann der Betreiber von Strahlgeräten jedoch ohne Spitzen und Täler , an die ein Band angesetzt und eine Messung der Tiefenmikrometer vorgenommen werden kann, wissen, ob er das vorgegebene Oberflächenprofil erzielt hat? Wie ist es überhaupt möglich, ein Profil für Beton festzulegen?

Darüber hinaus bestehen weitere Probleme. Eine ordnungsgemäß vorbereitete Betonoberfläche muss nicht nur entsprechend aufgeraut werden, sie muss auch unversehrt und frei von Verunreinigungen sein. Aufgrund der relativ porösen Beschaffenheit von Beton dringen Verunreinigung jedoch oft tief in die Oberfläche ein und schwächen so den Untergrund auf eine Tiefe, die außerhalb der Reichweite von Strahlgeräten liegt. Bei anderen Anwendungen, wie dekoratives Oberflächenfinish, sollte nur die brüchige Schicht auf der Oberfläche des gehärteten Zementleims entfernt werden. Wie müssen Sie vorgehen, wenn die Wirkung des Strahlverfahrens entweder zu stark oder zu schwach ist?

Dieser Leitfaden für die Oberflächenvorbereitung von Beton bietet Ihnen Lösungen zu diesen Problemen und vieles mehr. Als Nächstes müssen Sie ein Verständnis davon haben, wie und warum Beton beschädigt und wiie sein einwandfreier Zustand wiederhergestellt werden kann.

Einwandfreier Beton

Wenn eine Beschichtung, Überbeton oder Reparaturmörtel auf beschädigten Beton aufgetragen wird, hält die Verbindung zwischen den beiden Materialien möglicherweise. Beim Ausüben von Druck löst sich jedoch beschädigter Beton von der Decke. Risse, Mikrorisse, Blasen, Abblättern, Abplatzungen oder Schichtablösung sind Anzeichen von Beschädigungen im Beton, die entfernt und dann bedeckt werden müssen, bevor die Oberflächenvorbereitung ausgeführt werden kann.

Wenden Sie sich an einen Experten

6 Anzeichen von beschädigtem Beton

Sichtbare Risse gehören zum offensichtlichsten Anzeichen von beschädigtem Beton und sie haben verschiedene Ursachen. Risse auf der Oberfläche werden durch schnellen Verlust von Oberflächenwasser während des Aushärtungsvorgangs verursacht. Das Absetzen auf dem Untergrund kann dazu führen, dass die Decke in zwei Teile einreißt. Schwere Lasten oder Schläge können sofort sichtbare Risse oder Mikrorisse verursachen, die sich später in sichtbare Risse ausbreiten.

Mikrorisse sind mit bloßem Auge nicht erkennbar und werden auf einer Mikrometerskala gemessen. Mikrorisse werden durch Überlastung, Einschläge von stürzenden Lasten und Schlagwerkzeuge, wie Presslufthammer und Bossierhammer, Gefrieren und Auftauen sowie Temperaturdifferenzen verursacht, die während der Zementhydratation auftreten. Druckstellen treten auf, wenn Mikrorisse ein Netz nahe der Oberfläche bilden. Der beschädigte Beton bröckelt dann ab und legt den Zuschlag frei.

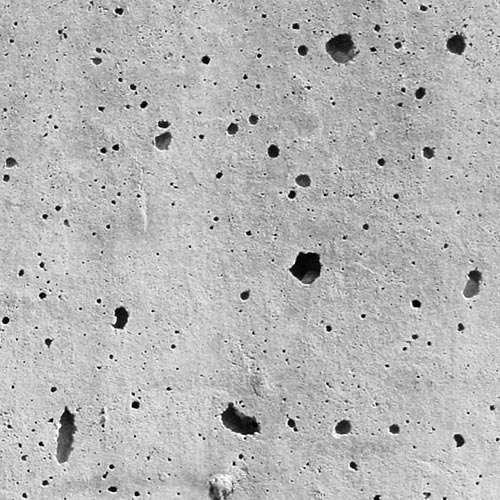

Blasen entstehen, wenn sich Luftblasen unter der Oberfläche verfangen und aufgrund des frühzeitigen Trocknens der Oberfläche durch Wind, aufgrund der Nutzung eines übermäßig klebrigen Gemischs, das die Oberfläche zu schnell verschließt, oder des frühzeitigen Auftragens des Finishs auf den Beton, zum Beispiel mithilfe einer Kelle, nicht entweichen können.

Abplatzen entsteht, wenn Wasser in den Poren und Kapillaren im Beton gefriert. Wenn der Hydraulikdruck des sich ausweitenden Eises den Bruchwiderstand des Betons übersteigt, löst sich abgeplatzter Mörtel von der Oberfläche und legt so den Zuschlag frei.

Abplatzung ist ähnlich dem Abblättern mit der Ausnahme, dass die Ausweitung tiefer im Beton auftritt. Dies führt dazu, dass die Oberfläche in größere Fragmente zerplatzt. Zu den häufigen Ursachen gehören Betonstahlkorrosion aufgrund von Karbonatisierung, intensive Wärme, die zum extrem schnellen Ausweiten von Wasserdampf führt, unsachgemäß ausgeführte Verbindungsstellen und Rissvergrößerungen.

Bei einer Schichtspaltung handelt es sich um eine hohle, horizonale Ebene unter der Oberfläche, die entsteht, wenn ein Finish aufgetragen wird, bevor Wasser und Luft aus dem Beton auslaufen können. Wenn diese durch den Verkehr oder schwere Lasten eingedrückt wird, löst sich der Bereich der Schichtspaltung von der Betondecke und legt so den Zuschlag frei.

6 Ursachen von beschädigtem Beton

Karbonatisierung

Karbonatisierung tritt auf, wenn Kohlendioxid durch die Poren und Mikrorisse in die Oberfläche eindringt und mit der Feuchtigkeit und Kalziumhydroxid im Zement reagiert. Dies wiederum führt zur Bildung von Kalziumkarbonat. Dadurch verhärtet sich der Beton zunächst. Allerdings bringt dies auch eine Verminderung des pH-Wertes von 13 auf 8 mit sich. Diese Verringerung der Alkalinität führt dazu, dass der eingebettete Betonstahl anfällig auf Korrosion wird.

Stahlbetonkorrosion

Bei Rost handelt es sich um hydratisiertes Eisen und er ist massereicher als der Stahl, den er verdrängt. Die zunehmende Rostmasse erzeugt Zugspannung und führt so dazu, dass Risse im Beton entstehen und dieser abplatzt.

Beeinträchtigung durch Chemikalien

Sulfate sickern über das Grundwasser durch den Beton, reagieren mit den hydrierten Komponenten und weiten sich aus. Dies führt zu mechanischem Versagen. Darüber hinaus können Chemikalien Zementleim aufweichen, erodieren und auflösen.

Brandschaden

Beton brennt zwar nicht, jedoch führt große Hitze dazu, dass Beton den größten Teil seiner Druckbelastbarkeit, Biegefestigkeit und Dehnfähigkeit verliert. Sich ausweitender Wasserdampf, der zu entweichen versucht, kann Abplatzen von Beton verursachen.

Überlastung/Schläge

Wenn Beton schwerer Belastung ausgesetzt wird, insbesondere durch Stoßwirkungen, führt dies zur Bildung von Mikrorissen und Rissen. Schlagwerkzeuge können weitläufige Mikrorisse verursachen.

Übermäßig feuchter Beton

Durch zu viel Wasser in der Mischung sickert Zement an die Oberfläche. Die Oberfläche trocknet, bevor eine Erstarrung stattgefunden hat, was zu Schrumpfen, Rissen, verminderter Druckbelastbarkeit und Zementschlamm führt.

Erkennung von beschädigtem Beton

Eine visuelle Kontrolle der Oberfläche hilft dabei, die schlimmsten Beschädigungen zu finden: Risse, Abplatzungen, Abblättern und gebrochene Schichtablösungen. Das volle Ausmaß des beschädigten Betons ist jedoch nicht immer erkennbar.

Die einfachste Möglichkeit ist wohl, um sichtbar schwache Stellen herum mit einem Hammer zu klopfen. Wenn der Hammerkopf abprallt, weist der Beton eine gute Druckbelastbarkeit auf. Wenn der Hammer eine Vertiefung hinterlässt und zur Pulverisierung auf der Oberfläche führt, ist der Beton beschädigt und sollte abgetragen werden.

Einen Schraubenzieher über die Oberfläche zu ziehen, kann ebenfalls hilfreich sein, beschädigten Beton zu erkennen. Wenn der Schraubenzieher einen glänzenden, weißen Streifen hinterlässt, ist der Beton einwandfrei. Wenn sich durch Kratzen mit dem Schraubenzieher Pulver ablöst, ist der Beton beschädigt.

Fälle, bei denen sich Einschlüsse von Luft, Wasser oder unbenetztem Material unter der Oberfläche gebildet haben, sind nicht so leicht festzustellen: Die Oberfläche ist möglicherweise intakt genug, um den Test mit dem Hammer oder Schraubenzieher zu bestehen. Die Betonstruktur ist jedoch beschädigt. Wenn Sie sich beim Klopfen auf den Beton den Klang anhören, kann dies beim Erkennen von Bereichen mit unterschiedlicher Dichte hilfreich sein. Bei großen Oberflächen können diese Kavitäten durch Ziehen einer Kette über die Oberfläche oder Einsatz einer Ausrüstung erkannt werden, mit der die Oberfläche mit einer Reihe von Ketten beschlagen wird.

Nachdem Sie das Ausmaß der Schäden im Beton ermittelt haben, kann mit dem Entfernen begonnen werden.

Entfernen von beschädigtem Beton

Wenn der größte Teil der Betonoberfläche Beschädigungen aufweist, ist es am besten, die betroffene Schicht durch mechanische Verfahren (nachfolgend erläutert) zu entfernen. Wenn es erforderlich ist, bestimmte Stellen der betroffenen Bereiche gezielt zu entfernen, stellt das Abschlagen des beschädigten Betons mit einem Hammer, Presslufthammer, Betonbrecher oder sonstigen Schlagwerkzeugen eine gängige Methode dar.

Ein bewährtes Verfahren ist, in der Mitte des geschwächten Bereichs zu beginnen und sich an die Kanten vorzuarbeiten.Hierbei müssen jedoch zugeschärfte Kanten vermieden werden, selbst wenn Sie die Hohlräume oder Löcher mit einer Zementausgleichsmasse oder Epoxid ausbessern, der dünn verteilt werden kann: Irgendwann ist die Beschichtung zu dünn, um die Oberfläche mit dem Profil entsprechend abzudecken. Das Abschlagen von tiefen, spitzen Kanten sorgt für eine bessere Zugfestigkeit, eine senkrechte oder unterschnittene Kante ist jedoch am besten.

Beim Füllen eines Hohlraums oder Lochs mit Beton oder anderem dicken Verbundstoff stellt das Ausführen von Kanten im rechten Winkel mithilfe von Sägeschnitten um den betroffenen Bereich herum ein bewährtes Verfahren dar. Bei Abschlagen nach außen in Richtung der Kante bricht das Oberflächenmaterial im Schnitt ab und erzeugt so eine rechteckige Kante.

Ausbessern von beschädigtem Beton

Nach dem Entfernen des beschädigten Betons können die Hohlräume oder Löcher mit Beton, Mörtel, Spachtelmasse, Epoxid oder einem anderem Geschmisch zur Ausbesserung gefüllt werden. Außerdem weist Beton auf natürliche Weise auftretende Hohlräume auf, die gefüllt werden sollten, um die Unversehrtheit der Struktur zu sicherzustellen.

Die Rolle von Strahlverfahren beim Entfernen von Beton

In der Phase des Betonentfernens bestehen für Betreiber von Strahlgeräten zwei Chancen, zum Zuge zu kommen.

Sägeschnitte hinterlassen glatte, senkrechte Flächen mit Poren, die mit Staub gefüllt sind. Mithilfe von Strahlverfahren werden die Poren geöffnet und die Oberfläche aufgeraut, wodurch eine Kontaktfläche für das Reparaturmaterial entsteht.

Schlagwerkzeuge, die zum Entfernen von beschädigtem Beton verwenden werden, erzeugen weitläufige Mikrorisse. Das Ausbessern einer Oberfläche, die durch Mikrorisse geschwächt wurde, läuft dem Zweck der Reparatur zuwider. Strahlen ist die bevorzugte Methode, um Flächen mit Mikrorissen abzutragen.

Stiftlöcher sind Löcher, die neben einer geformten Oberfläche entstehen, welche durch Luft- und Wasserblasen verursacht wird. Diese Blasen dringen in die Formen ein, um der durch die Zementhydratation erzeugten Wärme zu entweichen.

Spannstahllöcher sind Löcher, die durch den Beton verlaufen und durch das Entfernen von Spannstahl entstehen. Dieser wird dazu verwendet, Formen zusammenzuhalten, während der Beton aushärtet. Spannstahllöcher und Stiftlöcher müssen vor dem Ausführen der Ausbesserungsarbeiten gefüllt werden.

Ein Betonnest ist eine Ansammlung von groben Zuschlagstoffen, in die der Mörtel nicht eingesickert ist. Die Zuschlagstoffe befinden sich dicht zueinander, sind jedoch ungebunden und verfügen über eine schlechte Druckbelastbarkeit und unwesentliche Zugfestigkeit. Die Zuschlagstoffe müssen mit Elektrowerkzeugen bis zum Rohbeton herausgelöst und diese Stellen anschließend gefüllt werden.

Hohlräume oder Löcher sind nicht die einzigen Oberflächenschäden, die behoben werden müssen. Vorstehende Teile, die über die Trockenschichtdicke einer Beschichtung hinausstehen, können zum Versagen der Beschichtung speziell um scharfe Kanten herum führen. Wenn es sich bei der Deckschicht um eine Zementausgleichsmasse handelt, kann eine extrem hohe Menge an Material erforderlich sein, um die vorstehenden Teile ordnungsgemäß zu bedecken. Mörtelspritzer, Grate, Kanten und andere vorstehende Teile, die über 1/16 Zoll hinausgehen, müssen abgeschliffen oder abgetragen werden.

Vor der Ausbesserung mit einem zementartigen Produkt sollte der Untergrund sich in einem oberflächengetrockneten (SSD) Zustand befinden. Dies beinhaltet das Absprühen mit einem Schlauch und anschließende Abwischen, damit die Poren mit Wasser gesättigt sind, jedoch kein Wasser auf der Oberfläche verbleibt.

Wenn die Oberfläche feucht ist, steigt das Wasser-Zement-Wert-Verhältnis an der Verbundkontaktfläche und verursacht so Schrumpfen, Mikrorisse und ein Schwächen der Verbindung. Wenn die Oberfläche nicht gesättigt ist, entzieht sie dem Ausbesserungsmaterial Wasser und führt potenziell zu unzureichender Zementhydratation und einer verringerten Festigkeit entlang der Verbindung.

Nach dem Wiederherstellen einer einwandfreien Betonoberfläche besteht der nächste Schritt darin, Verunreinigungen vom Beton zu entfernen. In Teil Zwei unserer Reihe über die Oberflächenvorbereitung von Beton erläutern wir die verschiedenen Arten von Verunreinigungen der Betonoberfläche, deren Ursachen und wie diese entfernt werden können (Tipp: Strahlverfahren stellen nicht immer eine geeignete Methode dar).

Die Rolle von Strahlverfahren bei der Betonausbesserung

Je nach erforderlicher Rauigkeit der Anwendung, ist für die ausgebesserten Bereiche möglicherweise eine Oberflächenprofilierung mithilfe von Strahlverfahren erforderlich.