Erkennen und Identifizieren von Schäden am Stahl während der Oberflächenvorbereitung

Beschichtungen schrumpfen beim Aushärten was zu einer geringen Schichtdicke auf scharfen Kanten und Schweißnähten führt. Dies ist eine klassische Ursache für Beschichtungsfehler.

Das Beheben von Schäden ist normalerweise nicht Teil des Aufgabengebiets des Strahlgeräteanwenders. Wenn Sie jedoch mit der Vorbereitung der Oberfläche beauftragt wurden, ist es zwingend erforderlich, dass die Beschichtung ordnungsgemäß haftet und Oberflächenschäden können dies verhindern. Der Anwender von Strahlgeräten ist die einzige Person am Einsatzort, die sich jeden einzelnen Quadratzoll der Stahloberfläche anschaut. Somit gehören Sie zur letzten Abwehrlinie im Hinblick auf das Erkennen von Schäden.

Das Erkennen und Melden von Schäden ist nicht nur wichtig, sondern wird auch willkommen geheißen. Wenn Sie diesen zusätzlichen Service bieten, ist dies eine gute Möglichkeit, einen positiven Eindruck zu vermitteln und sich von den Wettbewerbern abzuheben. Zunächst müssen Sie jedoch wissen, wonach Sie suchen müssen.

Drei Arten von Schäden an der Stahloberfläche

ISO 8501-3: „Vorbereitung von Stahluntergründen vor dem Auftragen von Lacken und zugehörigen Produkten“ legt für Schäden drei Kategorien fest:

• Schweißnähte

• Kanten

• Stahloberfläche im Allgemeinen

Wenn Sie Prüfungen auf Schäden vornehmen, achten Sie besonders auf Schweißnähte, Schnitte, Einstiche und Ritzen. Fahren Sie mit dem Schutzhandschuh über die beanspruchten Bereiche und suchen Sie dabei nach Stellen, wo der Handschuh hängenbleibt, um hervorstehende Elemente zu finden. Einige der hervorstehenden Elemente, wie beispielsweise Schweißsprenkel, können mittels Strahlverfahren behandelt werden. Bei anderen wiederum sind Schleifarbeiten erforderlich.

Falls Sie in einer Situation sind, bei der Sie aufgefordert werden, ein hervorstehendes Element mit Elektrowerkzeugen abzuschleifen müssen Sie unbedingt dafür sorgen, dass nach Abschluss der Arbeiten keine aufgerauten Oberflächen, Grate oder Schleifstellen vorhanden sind. Außerdem ist es beim Abschleifen von beschädigten Stellen wichtig, die Masse des Untergrunds nicht auf eine geringere Stärke als die des umgebenden Metalls zu verringern oder auf eine Weise zu schleifen, die Überhitzung erzeugt. Zudem sollten geschliffene Schäden nach Abschluss der Arbeiten mittels des Handschuhtests überprüft werden, um sicherzustellen, dass bei der Arbeit keine weiteren scharfen Kanten erzeugt wurden.

Nachdem Sie jetzt erfahren haben, nach welchen Arten von Schäden Sie suchen müssen, schauen wir uns die verschiedenen Stufen der Oberflächenvorbereitung an.

Stufen festlegen

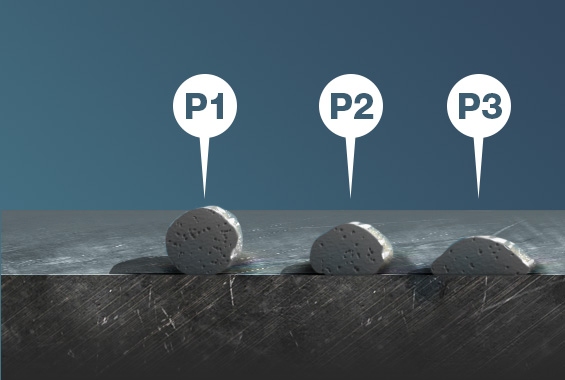

Es gibt drei Stufen der Vorbereitung von Stahloberflächen, bei denen sichtbare Fehler gemäß ISO 8501-3 ausgebessert werden:

P1 leichte Vorbereitung: Es müssen keine Vorbereitungen oder geringfügige Vorbereitungen ausgeführt werden, bevor die Farbe aufgetragen wird;

P2 Gründliche Vorbereitung: die meisten der Fehler werden ausgebessert;

P3 Äußerst gründliche Vorbereitung: Die Oberfläche ist frei von erheblichen sichtbaren Fehlern.

Wenn Sie eine Entscheidung im Hinblick auf die Stufe der Vorbereitung treffen, stellen Sie sicher, dass Sie die Oberfläche gemäß den Spezifikationen vorbehandeln. Insbesondere müssen Sie berücksichtigen, dass eine Einzelanfertigung verschiedene Vorbereitungsstufen erfordern kann, zum Beispiel: P1 an der Innenseite und P3 an der Außenwand.

Sie können sich Zeit und Aufwand sparen, wenn Sie einen Konsensus zwischen allen beteiligten Parteien im Hinblick auf die Stufen und spezifische sichtbare Fehler erreichen, bevor Sie mit den Arbeiten beginnen.

Erläuterung zu Fehlern, Schäden und Vorbereitungsstufen

Mit einem Experten Kontakt aufnehmen

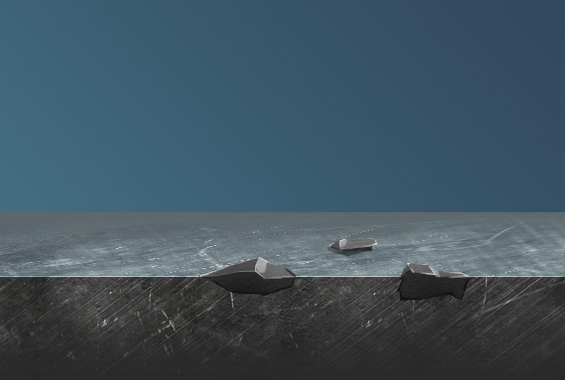

Schweißsprenkel

Bei der Übertragung des Schweißdrahts auf die Schweißnaht wird im geschmolzenen Schweißbad eine Störung erzeugt. Diese Störung, die üblicherweise von einer zu niedrigen Spannung oder einer zu hohen Stromstärke verursacht wird, führt dazu, dass Schweißmaterial auf der Stahloberfläche explodiert.

Vorbereitungsstufen

P1 - Frei von jeglichen losen Schweißsprenkeln (a)

P2 - Frei von jeglichen losen und leicht anhaftenden Schweißsprenkeln (a+b)

P3 - Oberfläche muss frei von jeglichen Schweißsprenkeln sein. (a + b + c)

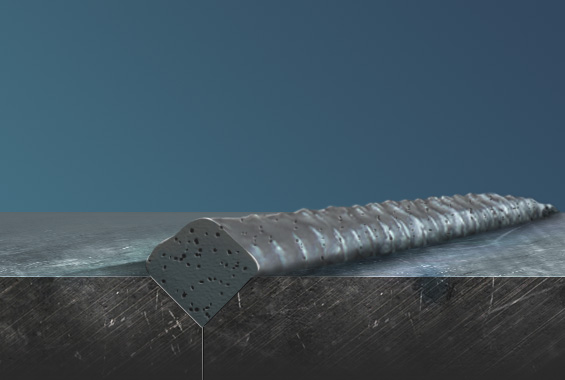

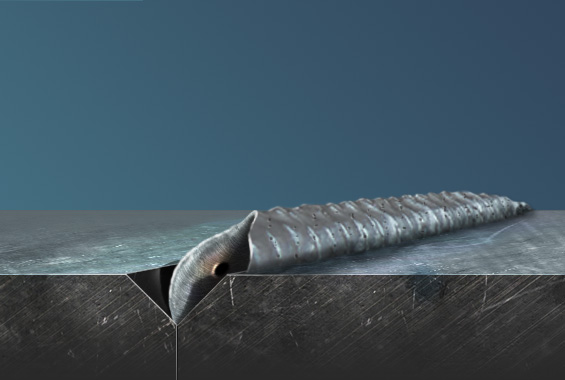

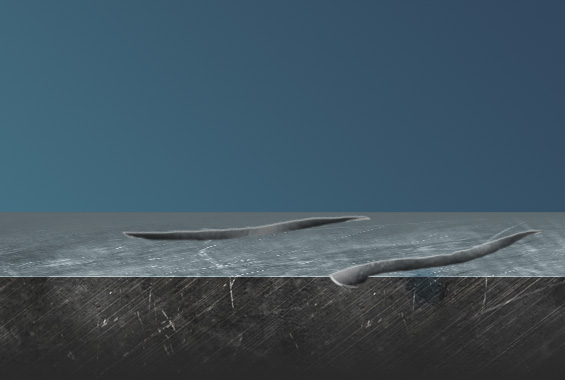

Schweißwelle/-profil

Oberflächenschwingungen im Schweißbad verfestigen sich als Welle entlang der Länge des Raupenprofils.

Vorbereitungsstufen

P1 - Keine Vorbereitung

P2 - Oberfläche muss geglättet werden, um unregelmäßige und scharfkantige Profile zu entfernen

P3 - Oberfläche muss komplett geglättet werden, d. h. flach und eben

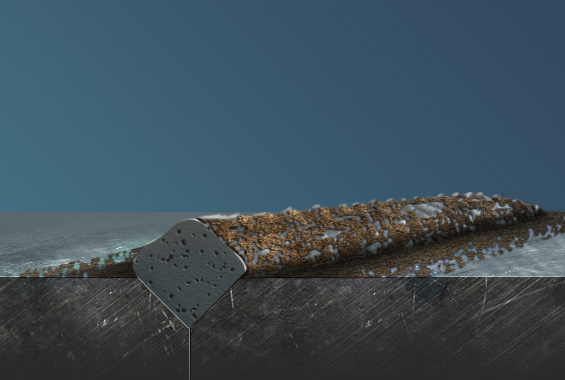

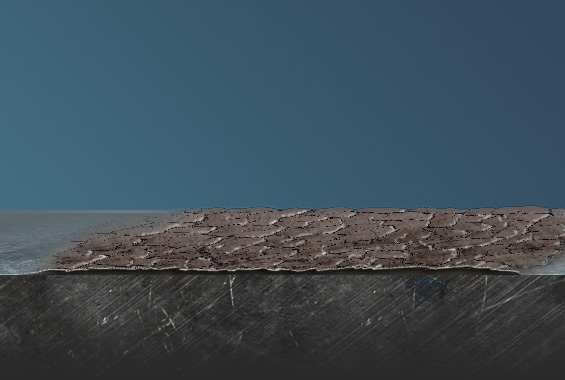

Schweißschlacke

Darunter versteht man den Desoxidierungsvorgang zwischen der Flussmittelumhüllung, der Luft und der Oberfläche. Die Folge davon ist die Ablagerung von Rückständen auf und um die Schweißraupe herum.

Vorbereitungsstufen

P1 - Oberfläche muss frei von Schweißschlacke sein

P2 - Oberfläche muss frei von Schweißschlacke sein

P3 - Oberfläche muss frei von Schweißschlacke sein

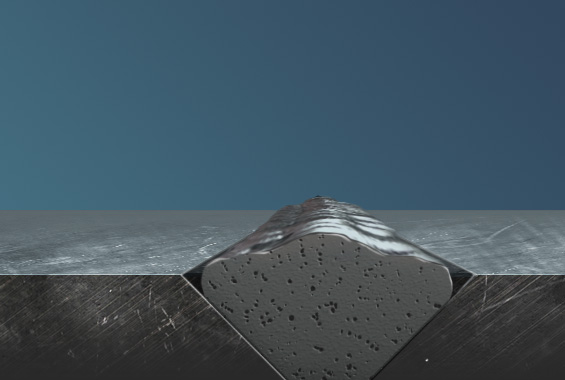

Furche

Ein Schweißfehler; eine Furche oder ein Krater nahe des Nahtrandes der Schweißraupe, was zu einer schwachen Verbindung führt und dazu neigt, zu bersten.

Vorbereitungsstufen

P1 - Keine Vorbereitung

P2 - Oberfläche muss frei von scharfen oder tiefen Furchen sein

P3 - Oberfläche muss frei von scharfen oder tiefen Furchen sein

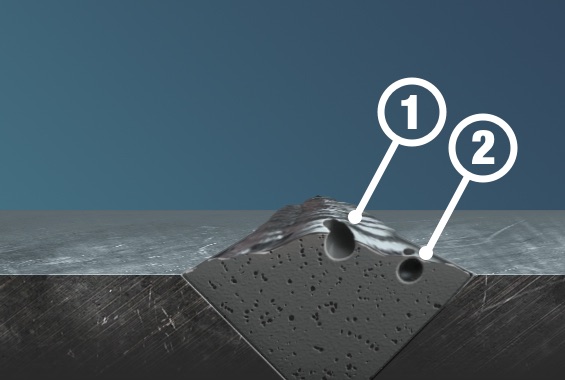

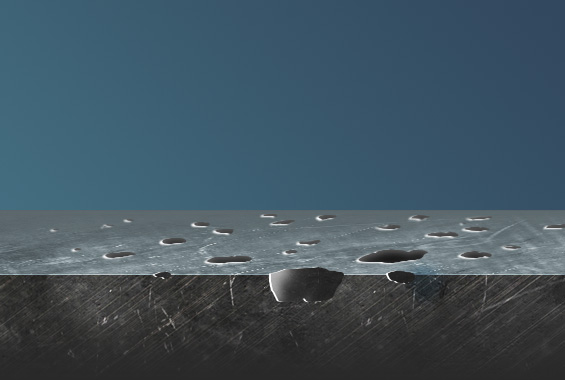

Schweißnahtporosität

Bei Schweißnahtporosität handelt es sich um einen häufigen Schweißfehler. Wenn die Fackel auf das behandelte Metall aufgebracht wird, werden Gase freigesetzt und vom geschmolzenen Metall absorbiert. Während sich das Metall abkühlt, werden die Gase vom Metall freigesetzt, wodurch sich Poren bilden.

Vorbereitungsstufen

1 - Sichtbar

2 - Unsichtbar (kann sich möglicherweise nach der Reinigung durch Strahlen öffnen)

P1 - Keine Vorbereitung

P2 - Oberflächenporen müssen ausreichend geöffnet sein, um das Eindringen der Farbe zu ermöglichen

P3 - Oberfläche muss frei von sichtbaren Poren sein

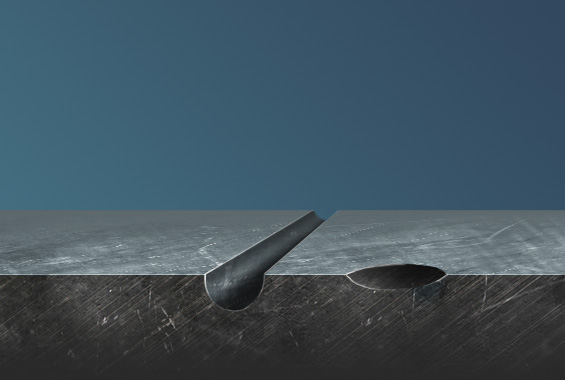

Schweißnaht-Endkrater

Falsche Schweißtechnik; dieser Fehler tritt auf, wenn der Bogen gebrochen wurde, was zur Bildung eines Kraters führt.

Vorbereitungsstufen

P1 - Keine Vorbereitung

P2 - Endkrater müssen frei von scharfen Kanten sein

P3 - Die Oberfläche muss frei von sichtbaren Endkratern sein

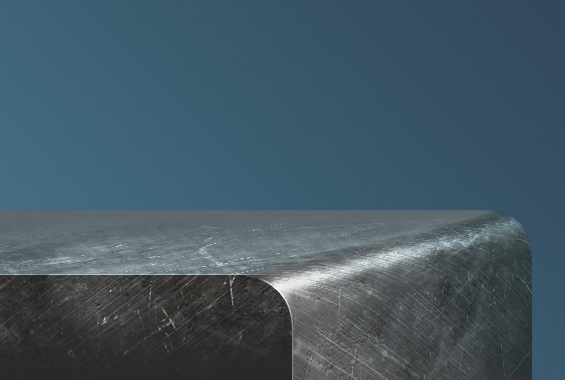

Gewalzten Kanten

Formen einer Kante für den Übergang von einer Oberflächenebene zur nächsten auf eine gleichmäßige, kurvenförmige Weise.

Vorbereitungsstufen

P1 - Keine Vorbereitung

P2 - Keine Vorbereitung

P3 - Kanten müssen in einem Radius von mindestens 2 mm abgerundet werden

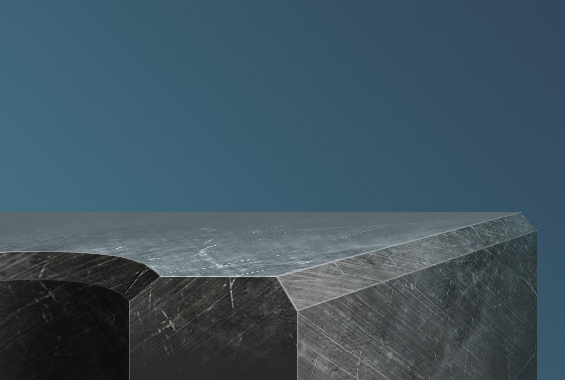

Kanten: Stanzen, Abscheren, Sägen, Bohren

Kantenübergänge, die während der Anfertigung durch Stanz-, Scher-, Säge- oder Bohrwerkzeuge erzeugt werden.

Vorbereitungsstufen

P1 - Kein Teil der Kante darf scharf sein; die Kante muss frei von Rippen sein

P2 - Kein Teil der Kante darf scharf sein; die Kante muss frei von Rippen sein

P3 - Kanten müssen in einem Radius von mindestens 2 mm abgerundet werden

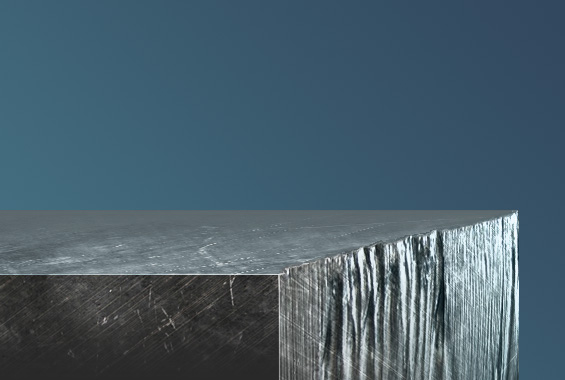

Thermisch geschnittene Kanten

Wenn ein Plasma-, Flammspritz- oder sonstiges thermisches Verfahren eingesetzt wird, um Stahl zu schneiden.

Vorbereitungsstufen

P1 - Die Oberfläche muss frei von Schlacke und losem Zunder sein

P2 - Kein Teil der Kante darf ein unregelmäßiges Profil aufweisen

P3 - Schnittfläche muss entfernt werden und die Kanten müssen abgerundet werden

Vertiefungen und Krater

Treten auf, wenn Korrosion in einer extrem lokalisierten Vielzahl zu kleinen Perforationen auf dem Stahluntergrund führt.

Vorbereitungsstufen

P1 - Vertiefungen und Krater müssen ausreichend geöffnet sein, um das Eindringen von Farbe zu ermöglichen

P2 - Vertiefungen und Krater müssen ausreichend geöffnet sein, um das Eindringen von Farbe zu ermöglichen

P3 - Oberfläche muss frei von Vertiefungen und Kratern sein

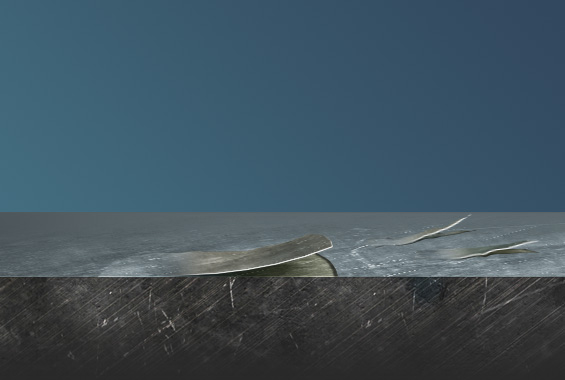

Abschälung/Splitter/Kerben

Eine Korrosionsschicht im Stahl, die dazu führt, dass sich die korrodierte Oberfläche abspaltet und löst.

Vorbereitungsstufen

P1 - Oberfläche muss frei von abgelöstem Material sein

P2 - Oberfläche muss frei von sichtbaren Abschälungen sein

P3 - Oberfläche muss frei von sichtbaren Abschälungen sein

Überläufe/eingeschnittene Beschichtungen

Ein Herstellungsfehler, bei dem in die Oberfläche eingeschnitten wird, wodurch ein dünner hervorstehender Verschnitt entsteht.

Vorbereitungsstufen

P1 - Oberfläche muss frei von abgelöstem Material sein

P2 - Oberfläche muss frei von sichtbaren Überläufen/eingeschnittenen Beschichtungen sein

P3 - Oberfläche muss frei von sichtbaren Überläufen/eingeschnittenen Beschichtungen sein

Eingewalzte Fremdkörper

Ein Fehler, der während des Herstellungsprozesses auftritt, bei dem sich Fremdkörper unter einer mechanischen Walze verfangen und in die Stahloberfläche eingebunden werden.

Vorbereitungsstufen

P1 - Oberfläche muss frei von eingewalzten Fremdkörpern sein

P2 - Oberfläche muss frei von eingewalzten Fremdkörpern sein

P3 - Oberfläche muss frei von eingewalzten Fremdkörpern sein

Rillen und Furchen

Eine entstellte Aushöhlung oder raue Öffnung, die in einer Stahloberfläche zu erkennen ist und üblicherweise durch falsche Handhabung verursacht wird.

Vorbereitungsstufen

P1 - Keine Vorbereitung

P2 - Der Radius der Rillen und Furchen muss mindestens 2 mm aufweisen

P3 - Oberfläche muss frei von Rillen sein und der Radius der Furchen muss größer sein als

Einkerbungen und Walzspuren

Eine tiefe Furche oder Einschnitt im Stahluntergrund, die oder der üblicherweise durch mechanische Manipulation verursacht wird.

Vorbereitungsstufen

P1 - Keine Vorbereitung

P2 - Einkerbungen und Walzspuren müssen glatt sein

P3 - Oberfläche muss frei von Einkerbungen und Walzspuren sein

Kernpunkt

Oberflächenschäden müssen während der Inspektion ermittelt werden und die Planung im Hinblick auf das Beheben dieser Schäden muss vor Beginn des Auftrags besprochen werden. Falls Sie jedoch bei den Strahlarbeiten Oberflächenschäden feststellen, die ein Problem darstellen könnten, melden Sie die Schäden dem Projektmanager, bevor Sie Maßnahmen treffen.

Ähnliche Artikel

Werft beeindruckt vom Strahlgerät EcoQuip 2 für das Trockendock

M&M Industrial verwendete EcoQuip 2 von Graco bei Swiftships für Strahlarbeiten an einem Schiff. Die Mitarbeiter von Swiftships waren beeindruckt, wie wenig Wasser und Strahlmedium das Gerät im Vergleich zu den Nass- und Trockenstrahlgeräten, die man zuvor getestet hatte, benötigte.

Vorbereitungs-Checkliste für alle Dampfstrahlarbeiten

Diese Checkliste garantiert die perfekte Vorbereitung für alle Nass- und Feuchtstrahlarbeiten

Unentbehrliche Geräte zum Entfernen von Fahrbahnmarkierungen

Die Entfernung von Farbe, thermoplastischen Kunststoffen und Band für die Markierung von Straßen verlangt Spezialgeräte.