Anti-Flatter-Anwendung für Verschlüsse in der Karosseriewerkstatt

Was ist Anti-Flatter?

Anti-Flatter ist eine Verschlussanwendung für Kraftfahrzeuge, die die Innen- und Außenseiten von Motorhauben, Dächern, Türen und Kofferräumen verklebt, um so Vibrationen oder „Flattern“ zu reduzieren.

Der Anti-Flatter-Prozess

Dieser Verschluss wird in der Karosseriewerkstatt angebracht, bevor der Flansch geformt wird. Nach der sicheren Positionierung der Innen- und Außenbleche wird ein Klebstoff in strategisch günstigen Abständen entlang der Innenseite des Außenblechs angebracht. Das Innenblech wird auf das Außenblech gelegt und bildet so ein dickeres, haltbareres Blech. Die genaue Dosierung und Platzierung des Klebstoffs ist entscheidend für die Herstellung eines sicheren Blechs, das das Äußere des Fahrzeugs schützt und die Geräusche während des Betriebs wesentlich reduziert.

Materialdosierung

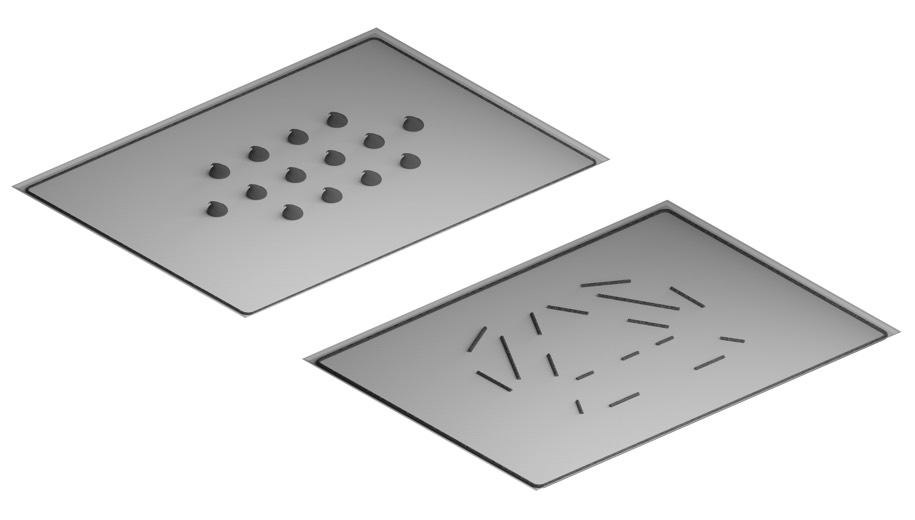

Bei Anti-Flatter-Anwendungen dämpfen Einkomponenten-Klebstoffe auf Kautschukbasis oder Vinylplastisole effektiv den Schall und verhindern gleichzeitig Vibrationen in Fahrzeugkomponenten aus mehreren Materialien. Das Material wird in der Regel als herkömmliche Perle oder in konischer Form, wie ein Regentropfen, in einem Stichmuster oder in mehreren Punkten aufgetragen.

Herausforderungen von Anti-Flatter

Eine genaue Dosierung ist unabdingbar, um zuverlässige und langlebige Autoverschlussteile zu haben. Dosierungen mit uneinheitlichen Cpk-Werten und unterschiedlicher Größe sind mit hohen Kosten verbunden:

- Bei zu großen Dosierungen wird das Material verschwendet und daraus ergeben sich höhere Materialkosten.

- Wenn zu gering dosiert wird, ist die Verklebung der Bleche wahrscheinlich fehlerhaft und dies führt zu zusätzlichen Reparaturkosten, verschwendeter Produktionszeit und einer schlechten Kundenerfahrung für den Endverbraucher.

Darüber hinaus spielt die Zykluszeit eine wesentliche Rolle bei der Vermeidung einer ineffizienten Produktion. Wenn die Ausrüstung eine lange Zykluszeit hat oder zwischen den Zyklen Ausfallzeiten verlangt, wird in der Produktionsanlage weniger produziert. Die Möglichkeit, 60-90 Stiche, Perlen oder Tropfen in kürzerer Zeit zu dosieren, steigert die Effizienz Ihrer Produktion.

Zusammenfassung

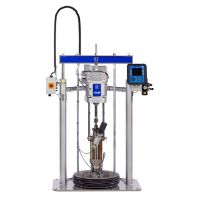

Anti-Flatter-Anwendungen verlangen eine strategische Platzierung von präzise dosiertem Klebstoff. Graco bietet Einkomponenten-Pump- und Dosiersysteme für automatisierte Anlagen an und stellt so sicher, dass Ihre Automobilverschlussanwendungen zuverlässig sind.

Mit einem Experten Kontakt aufnehmen

Ähnliche Artikel

Warum Elektromotoren bei der 1K-Dosierung die Qualität und Präzision der Dosierung verbessern

Elektromotoren können die Unterpumpe intelligenter antreiben und dosieren daher eine exakte Perle, ohne das ein Zwischendosiergerät erforderlich ist.

Vier Gründe, warum Elektromotoren die umweltfreundlichere Lösung sind

Industrielle Fertigungsunternehmen stellen von Luft- auf Elektroantrieb um, um ihre Kosten und ihren ökologischen Fußabdruck zu verringern.

Vergleich von 1K-Abgabe- und Dosiersystemen

Bei der Wahl einer 1K-Abgabelösung sind Aspekte wie Schussgröße, Durchflussrate, Materialeigenschaften und Fertigungsmethode zu berücksichtigen.