Elektromotoren reduzieren die Lärmbelästigung in der Montage

Einführung

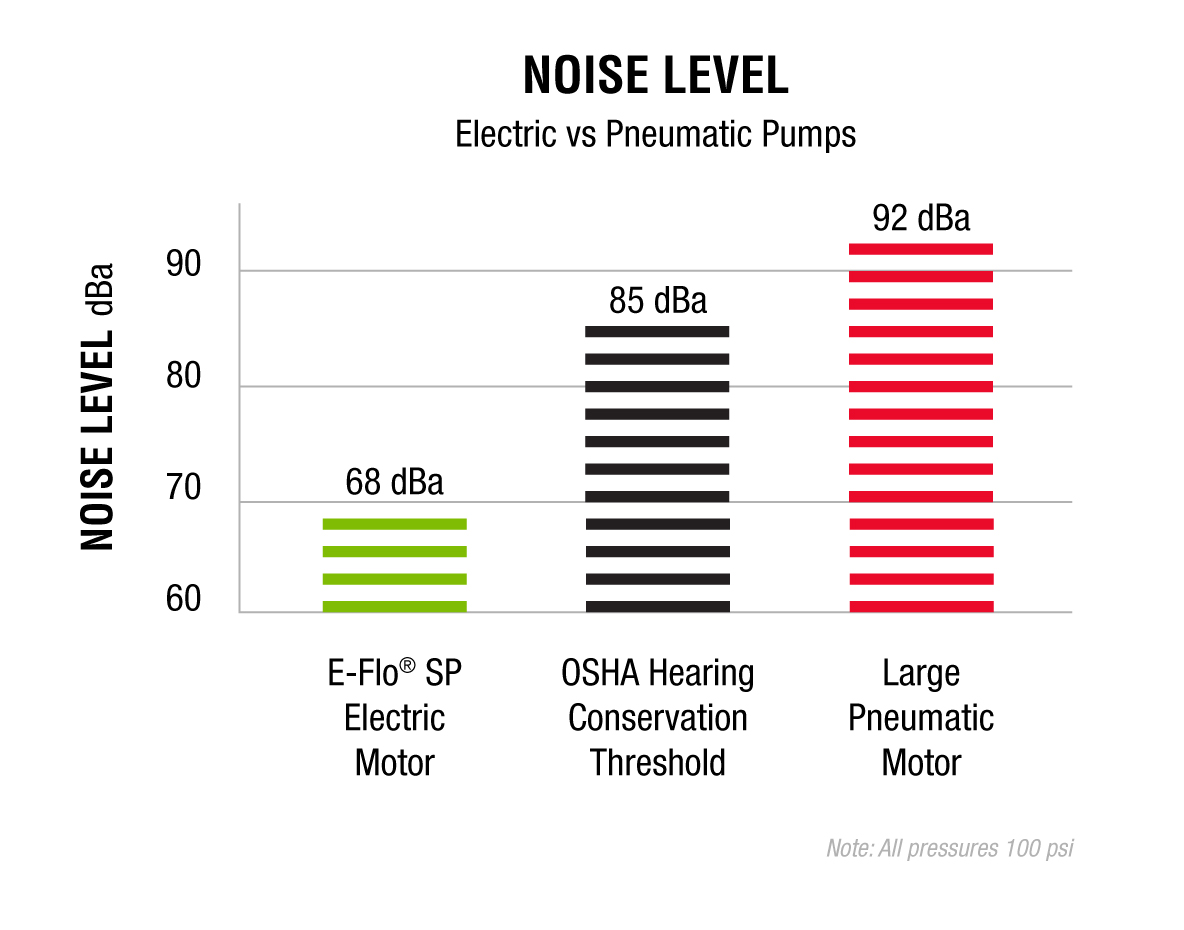

Lärm ist an vielen Arbeitsplätzen ein häufiges Berufsrisiko, da sich industrielle Maschinen und Prozesse aus vielen verschiedenen Lärmquellen zusammensetzen. Sowohl die WHO als auch die EU betrachten langfristige Lärmpegel über 55 dB(A) als potenziell gesundheitsschädlich. Die OSHA empfiehlt, dass Arbeitnehmer während eines achtstündigen Arbeitstages im Durchschnitt nicht mehr als 85 dB(A) Lärm ausgesetzt sein sollten.

Lärm von pneumatischen Maschinen

In diesem Artikel befassen wir uns ausschließlich mit Luftkompressoren und Druckluftmotoren. Luftkompressoren sind im Allgemeinen sehr laut. Das Geräusch wird dadurch verursacht, dass ein bestimmtes Luftvolumen eingeschlossen und durch das Gehäuse zum Auslass mit höherem Druck befördert wird. Die Druckimpulse von Kompressoren sind ziemlich heftig, und der Geräuschpegel kann 105 dB(A) übersteigen.

Das Geräusch eines Luftmotors besteht sowohl aus mechanischen Geräuschen als auch aus einem pulsierenden Geräusch der aus dem Auslass strömenden Luft. Die Abluft erzeugt einen Geräuschpegel, der bis zu 115 dB(A) erreichen kann, wenn die Luft ungehindert in die Atmosphäre entweichen kann. Ein Auspuffschalldämpfer kann dieses Geräusch reduzieren, aber wenn er zu klein oder verstopft ist, erzeugt er einen Gegendruck auf der Auslassseite des Motors und dadurch wird die Leistung des Motors verringert.

Druckluftbetriebene Geräte sind in verschiedenen Branchen weit verbreitet. Sie erzeugen Lärm durch den Kontakt zwischen der Maschine und der Arbeitsfläche; durch Abluftgeräusche, die durch die turbulente Strömung beim Durchgang der Druckluft durch den Motor und durch die aerodynamischen Geräusche in der Abluft erzeugt werden; und durch Schallabstrahlung von Werkzeugvibrationen, die durch den Luftstrom im Inneren des Geräts verursacht werden. Der Lärmpegel kann am Ohr des Bedieners bis zu 110 dB(A) erreichen.

Reduzieren Sie den Lärmpegel mit Elektromotoren und -pumpen

Der einfachste Weg, die Lärmbelästigung zu verringern, ist die Beseitigung der Quelle des gefährlichen Lärms. Wenn eine Beseitigung nicht möglich ist, kann der Ersatz lauter Geräte durch leisere Geräte die nächstbeste Alternative zum Schutz der Arbeitnehmer vor gefährlichem Lärm sein.

Elektromotoren haben im Vergleich zu pneumatischen Motoren eine Reihe von Vorteilen. Ganz oben auf der Liste der Vorteile steht der leisere Betrieb. Die von Graco in seinen Elektromotoren eingesetzte Technologie zur Geräuschreduzierung trägt zur Senkung des Geräuschpegels in einer Industrieanlage bei. Dies wiederum führt zu angenehmeren Arbeitsbedingungen für die Bediener.

Die elektrische Umwälzpumpe E-Flo SP (Dual Control) von Graco arbeitet beispielsweise mit einem Geräuschpegel von nur 68 dB(A) gegenüber 92 dB(A) bei einer vergleichbaren pneumatischen Pumpe. Er ist ganze 17 dB(A) leiser als die OSHA-Schallvorschrift für Industriearbeitsplätze von 85 dB(A). Dies schafft einen viel leiseren, komfortableren und gesünderen Arbeitsplatz und Bediener können so in der Nähe der Geräte bleiben, um eine kontinuierliche Leistung zu gewährleisten.

Weitere Beispiele sind die elektrischen Dichtmittel- und Klebstoffgeräte von Graco, die für Ein- oder Zweikomponenten-Anwendungen angepasst werden können. Drei beliebte Produkte sind:

- Die elektrische Zufuhrpumpe E-Flo SP wurde für den Auftrag von Dichtmitteln und Klebstoffen in der Industrie und in der Automobilindustrie entwickelt. Diese moderne Pumpe wird die Effizienz drastisch steigern, die Systemsteuerung verbessern, die Prozessleistung optimieren und wichtige Leistungsdaten liefern. Bei normalem Betrieb liegt der Schallpegel bei 70 dB(A).

- Das neue E-Flo iQ Einkomponenten-Dosier- und Abgabesystem vereinfacht das robotergestützte Auftragen von Dicht- und Klebemitteln erheblich. Da das E-Flo iQ mit einem servogetriebenen Elektromotor arbeitet, liegt der Geräuschpegel oft unter 70 dB(A).

- Das EFR Dosier-, Misch- und Abgabesystem ist ein extrem leises (70 dB(A)) elektrisch betriebenes Dosiergerät für Zweikomponenten-Dicht- und -Klebstoffe. Der EFR bietet eine fortschrittliche Materialsteuerung bei Anwendungen, die konsistente Schübe und Wulste erfordern.

Mit einem Experten Kontakt aufnehmen

Ähnliche Artikel

Vier Wartungsvorteile beim Einsatz von Elektromotoren für Montageanwendungen

Wählen Sie besser einen Elektromotor oder einen Luftmotor für den Pumpenantrieb? Im Folgenden finden Sie die wichtigsten Überlegungen für die Auswahl eines Elektromotors

Vier Gründe, warum Elektromotoren die umweltfreundlichere Lösung sind

Industrielle Fertigungsunternehmen stellen von Luft- auf Elektroantrieb um, um ihre Kosten und ihren ökologischen Fußabdruck zu verringern.

Warum Elektromotoren bei der 1K-Dosierung die Qualität und Präzision der Dosierung verbessern

Elektromotoren können die Unterpumpe intelligenter antreiben und dosieren daher eine exakte Perle, ohne das ein Zwischendosiergerät erforderlich ist.