Wie können Sie die Wartungskosten Ihrer Verpackungslinie senken?

ENTDECKEN SIE DIE VORTEILE EINES WECHSELS VON EINEM SYSTEM MIT BEHÄLTER ZU EINEM BEHÄLTERLOSEN SYSTEM

Unterbrechungen bei einer Verpackungslinie sind ein Alptraum. Durch den Wechsel von Ihrem Heißschmelzsystem mit Behälter zu einem behälterlosem System können Sie das Risiko kostspieliger Anlagenstillstände beseitigen und mehr verfügbare Produktionszeit erreichen.

Wenn die Produktion angehalten werden muss, um defekte oder verstopfte Teile zu reinigen oder auszutauschen, führt dies zu erheblichen Ausfallzeiten. Die Produktivität sinkt und die Wartungskosten steigen. Es gibt vier Hauptgründe, warum Teile gereinigt oder ausgetauscht werden müssen:

- Verkohlter oder verbrannter Kleber

- Manuelle Änderungen der Druckeinstellungen an Ihrem Heißschmelzklebersystem

- Lebensdauer und Typ Ihrer Applikatoren

- Zu viele reaktive Wartungsstopps

Behälterlose Systeme bewältigen diese Probleme viel besser als behälterbasierte Systeme und minimieren Ausfallzeiten und Wartungskosten.

Verringerung von verkohltem oder verbranntem Kleber

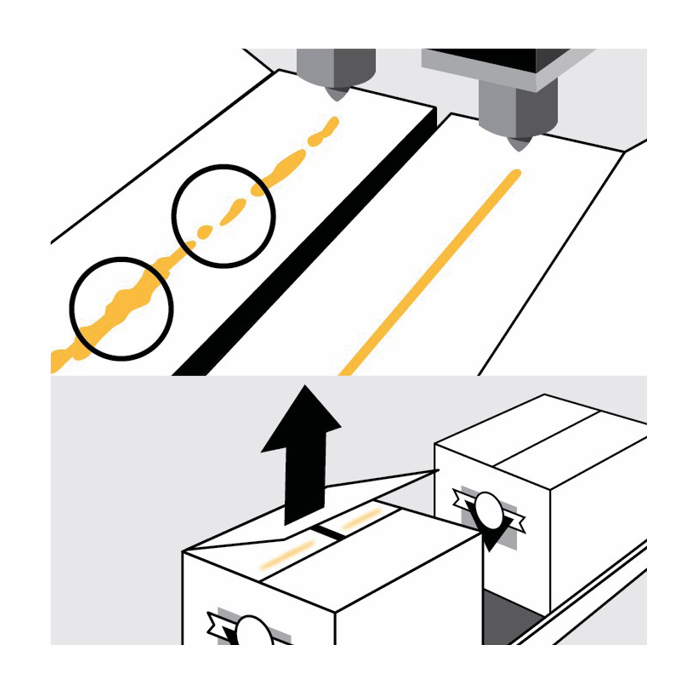

Wenn Sie mit Behältersystemen arbeiten, sehen Sie oft Verkohlungen an den Seiten des Behälters oder Klumpen von Kleber, die im Behälter schwimmen, was das Risiko von kostspieligen Produktionsunterbrechungen erhöht. Dies ist darauf zurückzuführen, dass große Mengen Kleber (mindestens vier Liter) über einen langen Zeitraum bei hoher Temperatur gelagert werden. Der Hauptgrund dafür ist die lange Aufheizzeit des Geräts (+/- 40 Minuten). Dies ist zum Teil wegen der sehr niedrigen Schmelzoberfläche erforderlich, vor allem aber wegen des Fehlens einer automatischen Nachfüllvorrichtung.

Wenn Sie sich für ein behälterloses System wie das Graco InvisiPac entscheiden, können Sie all diese Risiken aus Ihrer Produktion ausschließen. InvisiPac hat keinen Behälter und arbeitet nach dem Prinzip „Melt-on-Demand“. Mit anderen Worten, es erhitzt nur die Menge an Heißschmelzkleber, die gerade erforderlich ist. Auf diese Weise können Sie sicher sein, dass das erste eintreffende Material auch das erste abgegebene Material ist. Mit diesem „First in, First out"-Ansatz werden Verkohlung und Düsenverstopfung eliminiert, was das Risiko von Produktionsunterbrechungen ausschließt und Ihre Wartungs- und Kleberkosten erheblich reduziert.

Vermeiden Sie Viskositätsänderungen

Behälterbasierte Systeme halten den Kleber über längere Zeiträume bei hohen Temperaturen. Wenn der Füllstand des Behälters sich absenkt, füllen die Bediener den Behälter bis zum Höchststand mit kaltem Kleber auf, wodurch der verbleibende geschmolzene Kleber abgekühlt und die Viskosität des Materials erhöht wird.

Bei einer höheren Viskosität ist der Materialausstoß geringer als üblich. Um diesen geringen Durchsatz auszugleichen, erhöhen die meisten Betreiber den Druck im System. Allerdings vergessen die Bediener oft, den Druck wieder zu senken, wenn die Viskosität abfällt. Dies erhöht den Materialverbrauch und belastet alle Komponenten, was die Lebensdauer dieser Komponenten verkürzt.

Das behälterlose InvisiPac-System funktioniert nach dem Prinzip „First in, first out“. Da es keinen Behälter gibt, hat der Kleber, den Sie schmelzen, jedes Mal die gleiche Viskosität. Sie brauchen also die Einstellungen Ihres Systems nicht zu verändern und müssen sich keine Sorgen machen, dass der Druck zu hoch eingestellt ist.

Verwenden Sie Applikatoren ohne tote Zonen

Verstopfte Düsen sind ein sehr kostspieliges Problem. Leider passiert das in der Produktionslinie viel zu oft. Es wird oft als normales Problem bei Heißschmelzkleberanwendungen angesehen. Aber was wäre, wenn wir Ihnen sagen könnten, dass es gelöst werden kann?

Bei den InvisiPac-Applikatoren sind die Verteiler so konstruiert, dass es keine toten Zonen gibt. Das bedeutet, dass sich nirgendwo Verkohlungen ansammeln können und die Möglichkeit einer Düsenverstopfung ausgeschlossen ist. Anders ausgedrückt – durch den Wechsel von Ihrem Heißschmelzsystem mit Behälter zu einem behälterlosen System können Sie das Risiko kostspieliger Anlagenstillstände beseitigen und mehr verfügbare Produktionszeit erreichen.

Wechsel von reaktiver zu proaktiver Wartung

Schließlich ist es sinnvoll, den Übergang von der reaktiven Wartung zur Entwicklung eines proaktiven Wartungsprozesses für Heißschmelzgeräte zu erwägen. Das ist sicherlich der beste Ansatz, um eine maximale Betriebszeit zu ermöglichen.

InvisiPac verfügt über eine integrierte Material-Verfolgung, die anzeigt, wie viel Kleber Sie verbrauchen. Auf diese Weise können Sie Wartungsstopps auf der Grundlage der Klebermenge, die das System durchlaufen hat, einfach planen. Sie können auch Erinnerungen in das System eingeben, die Sie darauf aufmerksam machen, eine vorbeugende Wartung durchzuführen, wenn das System eine bestimmte Anzahl von Zyklen durchlaufen hat.

Wenn Sie eine Beratung über die optimale Gerätekonfiguration wünschen, um all diese Risiken in Ihrer Verpackungslinie auszuschalten, wenden Sie sich bitte an die Experten von Graco. Wir helfen Ihnen gerne.

Ähnliche Artikel

Warum ist InvisiPac die zuverlässige Option für Ihre Verpackungslinie?

Das behälterlose Heißschmelzklebersystem InvisiPac mit dem Melt-on-Demand-Verfahren vermeidet Verkohlung und Düsenverstopfung.

Minimierung des Reinigungsaufwands für Hotmelt-Anlagen

Ein Tank-Free-System wie das InvisiPac reduziert Reinigungszeit und -kosten für Ihr Hotmelt-System.

Summit Brewing: Erfolgsgeschichte einer Verpackungslinie

Eine neue Verpackungstechnologie hilft Summit Brewing, seine Produktionseffizienz zu verbessern.