Los pulverizadores multicomponente ofrecen capacidades de alto caudal

Tecnología de alto caudal

Los pulverizadores multicomponente han demostrado ser altamente eficaces en el bombeo, mezcla y atomización de una amplia variedad de recubrimientos protectores. La capacidad de mezclar componentes dentro del sistema de pulverización, en lugar de mezclar manualmente componentes antes de añadir la mezcla al sistema, ha mejorado la calidad y reduce el trabajo de los contratistas en numerosas industrias.

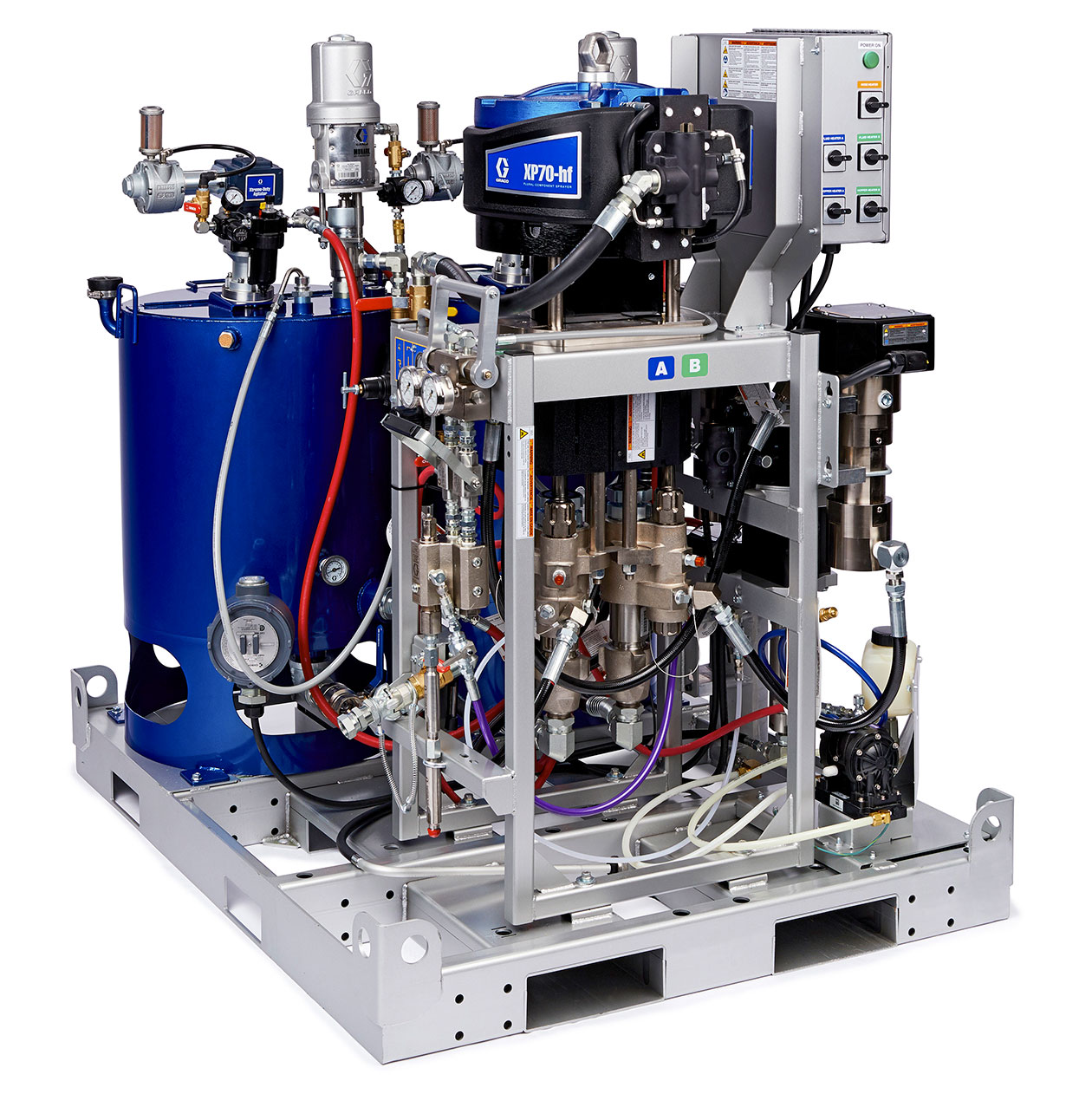

Ahora se pueden obtener más ventajas añadiendo capacidades de alto caudal a pulverizadores multicomponente. Las series de pulverizadores XP50s-hf y XP70s-hf de Graco utilizan el potente motor neumático XL10000, calentadores de gran potencia y tanques calentados, lo que permite a los contratistas completar trabajos aún más rápido y con menos desgaste en los equipos.

Ahorro de tareas

Los pulverizadores XP50 y XP70 multicomponente originales, introducidos entre 2010 y 2012, están diseñados para manejar recubrimientos de alta viscosidad con un contenido de sólidos de hasta el 100 por cien. Para proyectos grandes y de gran demanda que requieren boquillas de pulverización grandes o varias pistolas, el nuevo Xp50s-hf y el XP70s-hf con base de patín permiten pulverizar el mismo multicomponente, junto con las ventajas de alto caudal.

Calentamiento y mezcla

Dos tanques calentados ayudan a preacondicionar los componentes, manteniendo una temperatura y viscosidad óptimas para una aplicación más eficiente. Además, los calentadores de mayor potencia (5.400 W) proporcionan tiempos de calentamiento más rápidos. Una caída de presión más baja en el sistema permite pulverizar los recubrimientos a presiones más bajas que nunca.

En lugar de dedicar tiempo a la mezcla de los componentes y trabajar con materiales de vida útil corta, los trabajadores pueden centrarse en aplicar los recubrimientos y dejar que el pulverizador maneje la mezcla sobre la marcha.

La incorporación del motor XL10000 y las mejoras de ingeniería relacionadas ofrecen mayor capacidad de caudal y la posibilidad de pulverizar con varias pistolas o mayores tamaños de boquilla. El XP50s-hf puede proporcionar una presión de hasta 5000 psi y generar 4 galones por minuto, mientras que el XP70s-hf puede suministrar una presión de hasta 7250 psi y generar 3 galones por minuto. En suma, se puede completar más trabajo con mayor rapidez, mayores caudales y múltiples trabajadores.

Los pulverizadores XPs-hf permiten el funcionamiento de varias pistolas desde el mismo sistema.

Reducción de los costes de mantenimiento

Los pulverizadores XPs-hf también pueden reducir los costes de mantenimiento. En lugar de hacer funcionar material mezclado A y B que se va a secar a través de un diseño de una sola bomba, los materiales A y B están separados en el sistema, lo que aumenta la vida útil de la bomba y reduce el coste de empaquetaduras, varillas de bomba, cilindros de bomba y piezas. Dado que el material no reacciona químicamente en las bombas, se reduce el desgaste y se prolonga la vida útil de la bomba. Todas las piezas se almacenan y suministran desde Estados Unidos, de manera que si se necesita una pieza de repuesto, se podrá reducir al mínimo el tiempo de inactividad para la mayoría de los usuarios finales.

Ventajas de calidad

La mezcla bajo demanda de componentes ofrece también una calidad del material más homogénea. En lugar de confiar en una mezcla manual, que puede ser propensa a las imprecisiones y a las conjeturas, las mezclas se controlan con precisión. Los componentes calentados pueden mezclarse y aplicarse de manera uniforme porque el material siempre está fresco a medida que se pulveriza, a diferencia de un lote mezclado de material, que reacciona y se acerca al final de su vida útil en un recipiente premezclado.

Con unos índices de presión más altos y la capacidad de mover el punto de mezcla a un colector remoto, el sistema puede manejar materiales altamente viscosos con mangueras de gran longitud, lo que facilita el acceso a zonas donde es difícil llegar, pero manteniendo presiones y caudales uniformes. Se pueden cubrir proyectos de gran tamaño como tanques de petróleo, tuberías y vagones de ferrocarril con una calidad uniforme, con múltiples trabajadores aplicando las mezclas controladas con precisión.

Las tolvas pueden contener hasta 25 galones de componentes de recubrimiento, lo que reduce el número de veces que debe pararse y añadir componentes. Las relaciones de mezcla se pueden ajustar intercambiando una o dos bases de bomba para lograr relaciones estándar que van de 1:1 a 4:1.

Factores ambientales

Los sistemas XPs-hf también ofrecen varias ventajas ambientales. Una bomba de disolvente conectada al sistema ayuda a realizar operaciones de limpieza al final del día y reduce al mínimo el desperdicio. Esta bomba permite eliminar el material mezclado de la manguera en el punto de mezcla, aguas abajo de la máquina y no hay que lavar las tolvas para eliminar el material si se va a usar el sistema al día siguiente o después de un descanso. En sistemas con mezcla manual puede producirse un desperdicio de material importante cuando se desecha el material mezclado al final del día.

Junto con el menor volumen de mezcla lavada, se requiere menos disolvente de limpieza, reduciendo la cantidad de compuestos orgánicos volátiles (COV) liberados a la atmósfera. La menor necesidad de disolvente también reduce los costes para los contratistas.

Teniendo en cuenta todos los beneficios: ahorro de mano de obra, reducción de mantenimiento, mejora de la calidad y factores ambientales, los pulverizadores XPs-hf elevan el nivel en la aplicación de revestimientos protectores de alta calidad.