Differenze tra controllo di processo a ciclo aperto e ciclo chiuso

Sulle linee di finitura industriali, la tecnologia può variare dalle manopole manuali su un controller a circuito chiuso a un controller a circuito aperto con display touchscreen. Quale funziona meglio e quando? Scopritelo.

Quando si entra nelle diverse linee di finitura, per i comandi sulle apparecchiature possono essere utilizzate manopole manuali oppure display touchscreen che regolano automaticamente i controlli di processo.

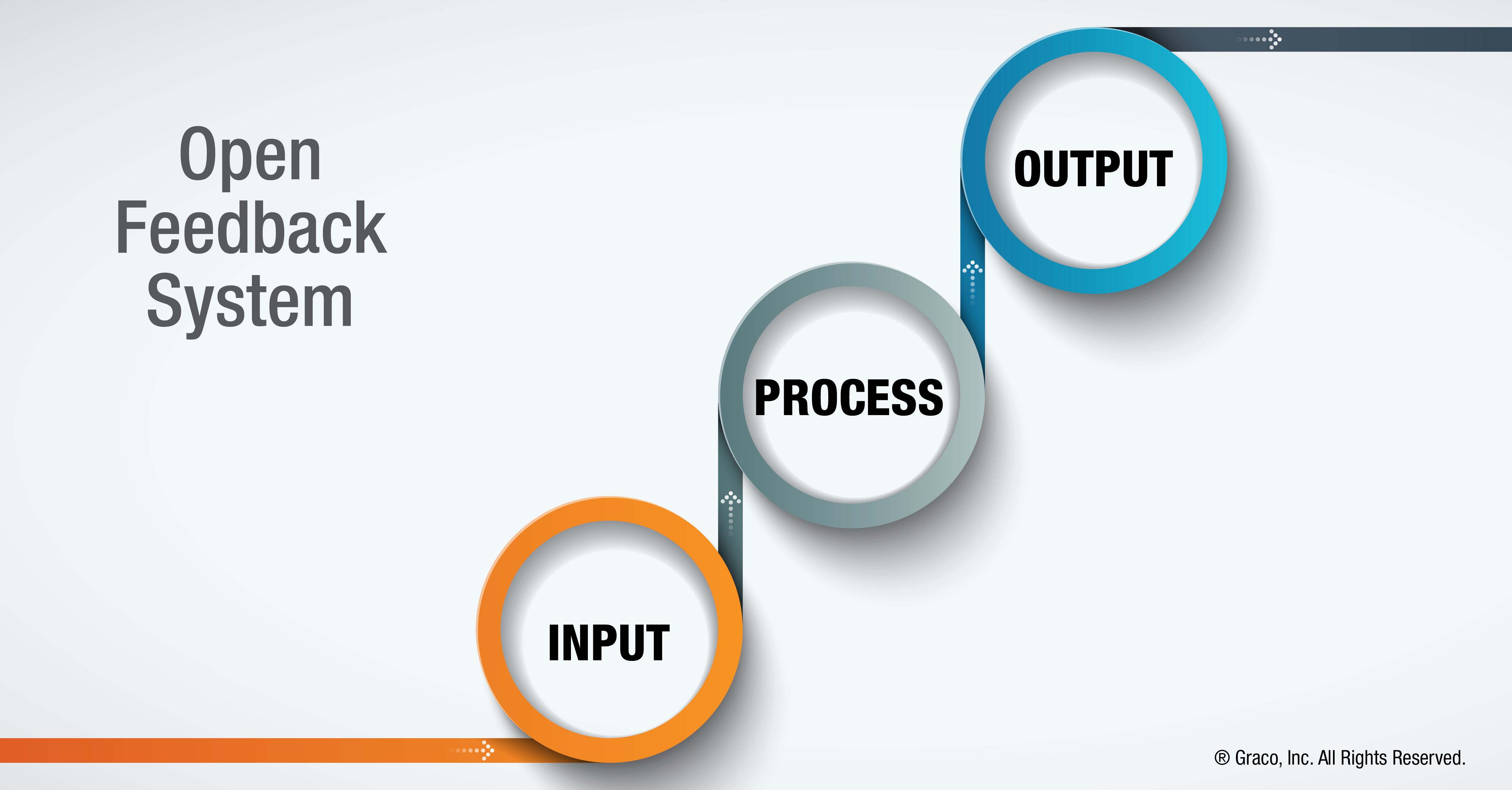

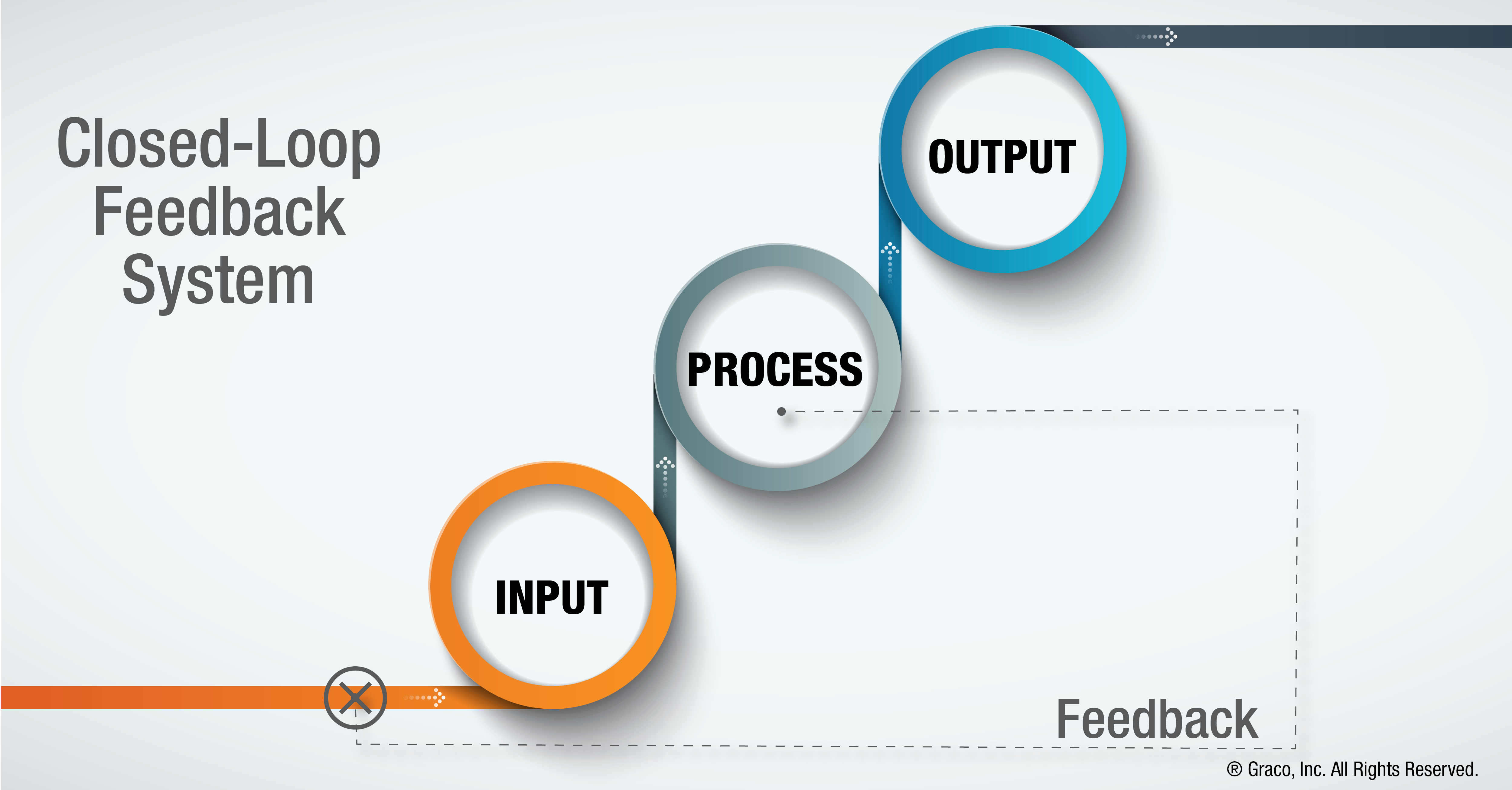

Le differenze nella tecnologia possono sembrare ben evidenti, ma in realtà rientrano tutte in un quadro di base: Comunicazione a circuito chiuso o aperto

Comunicazione a circuito chiuso rispetto al circuito aperto

Alcuni sistemi con regolatori dell’aria manuali funzionano con comunicazione a circuito aperto. Ciò significa che non c’è feedback o controllo continuo.

I sistemi più recenti hanno un controllo a circuito chiuso. Un segnale di feedback viene inviato al controller per mantenere il risultato desiderato. Il vantaggio è che ora il sistema si autoregola.

Ad esempio, volete far girare un atomizzatore a campana rotante a 50.000 giri/min.

- In un sistema a circuito aperto, regolereste la manopola del regolatore dell’aria e osservereste la velocità, controllando periodicamente per vedere se il sistema mantiene i giri/min.

- In un sistema a circuito chiuso, potete impostare la velocità esattamente a 50.000 giri/min. Il sistema regola automaticamente la pressione dell'aria della turbina per mantenere quella velocità entro un certo margine di errore.

Con la comunicazione a circuito chiuso, possiamo anche raccogliere dati sui parametri del sistema durante tutta la produzione. Questo può essere molto utile nelle iniziative di miglioramento continuo e garanzia della qualità.

Quale controllo di processo funziona meglio e quando?

Quando utilizzare un controller a circuito aperto

In alcuni casi, le apparecchiature autoregolate sono eccessive per un processo di produzione. La comunicazione a circuito aperto può essere più vantaggiosa in questi tipi di ambienti di produzione.

- Quando il basso costo è la massima priorità

- L'output non è influenzato da variabili esterne e cambia raramente

- Non è possibile alcuna misurazione quantitativa

- Un’interruzione del processo è estremamente rara

Esempio di sistema a circuito aperto

Un produttore di autocarri ha applicato un materiale bicomponente per ridurre la ruggine sul telaio. Per miscelare questo materiale, hanno deciso di utilizzare un sistema multicomponente Graco Pro Mix 2KS con comunicazione a circuito aperto.

Mantenere bassi i costi era una priorità assoluta, mentre i cambiamenti nella qualità della finitura nel corso della giornata non erano così importanti. In questo caso, la comunicazione a circuito aperto andava bene per le esigenze di questo produttore.

Quando utilizzare un controller a circuito chiuso

La comunicazione a circuito chiuso offre molti vantaggi ai produttori che desiderano migliorare il controllo del processo. Se uno qualsiasi delle seguenti condizioni è importante nella vostra linea di verniciatura, i controlli a circuito chiuso potrebbero fornire miglioramenti diversamente non sfruttati.

- Presenza di un parametro da misurare (velocità, controllo della portata, pressione, temperatura, ecc.)

- Il processo ha un grado di prevedibilità: una risposta nota o approssimativa a un input o controllo

- L'output può variare da un risultato desiderato e non è un processo "imposta e dimentica"

- La qualità è specifica e preziosa per il processo

- L'analisi e la ripetibilità dei dati in tempo reale sono importanti

- Coerenza dei prodotti su turni, giorni e settimane

Esempio di sistema a circuito chiuso

Un produttore di veicoli commerciali ad alto volume aveva bisogno di mantenere uno spessore in mil costante. Le variazioni di viscosità e pressione dell’aria durante il giorno hanno reso impossibile una finitura uniforme senza una supervisione costante.

ProControl 1KE Plus di Graco ha fornito il controllo della portata e il controllo della pressione di atomizzazione della pistola a circuito chiuso per i loro materiali monocomponenti. In questo modo è stato possibile mantenere la portata e la pressione ideali senza supervisione manuale. Ha anche portato a un minor numero di pezzi scartati, a tempi di inattività dei dipendenti ridotti e a una riduzione del 40% nell'uso di materiali.

Ulteriori vantaggi della comunicazione a circuito chiuso

Con la comunicazione a circuito chiuso, è possibile preimpostare i parametri di sistema e tenere traccia dei dati durante tutta la produzione.

- L’impostazione anticipata dei parametri rende le transizioni più fluide e la coerenza della qualità più elevata.

- Essere in grado di tenere traccia dei dati durante la produzione può essere molto utile nelle iniziative di miglioramento continuo e garanzia della qualità.