Configurazioni dei sistemi per la verniciatura automatizzati

Seleziona la configurazione delle macchine per la verniciatura automatizzata che meglio si adatta alla tua applicazione specifica.

Una volta calcolato il valore dell'automazione sulla tua linea di verniciatura, il passo successivo è scegliere la configurazione del sistema di verniciatura che meglio si adatta alla tua applicazione specifica. Sono disponibili cinque configurazioni di base per l'automazione della verniciatura industriale.

Scegliere correttamente la configurazione dei sistemi automatizzati per la verniciatura è fondamentale per garantire la produttività, la flessibilità e l’efficacia economica delle linee di verniciatura. Ogni configurazione presenta vantaggi e svantaggi. Comprenderli è il primo passo per determinare la migliore configurazione di automazione per la tua applicazione.

Stazione singola

Una stazione singola può essere semiautomatica, automatica o robotizzata ed è utilizzata principalmente per operazioni che sono difficili da eseguire manualmente. Una stazione singola può essere semplice, economica e offrire tempi di attività elevati, ma automatizza solamente poche operazioni e spesso richiede movimentazione dei materiali e lavoro manuale aggiuntivi.

Vantaggi

- Semplice

- Costi contenuti

- Tempi di attività elevati

Svantaggi

- Automatizza poche operazioni

- Richiede manodopera aggiuntiva

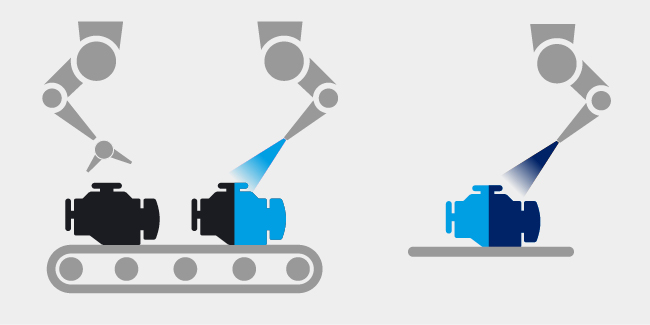

Macchine continue

Le macchine continue operano senza interruzioni e muovendosi insieme al pezzo in lavorazione. Sono adatte al trattamento di volumi molto elevati e sono dedicate principalmente a una parte specifica. Sono robuste e silenziose, ma piuttosto complesse, caratteristica che incide sul loro prezzo.

Vantaggi

- Adatte per volumi elevati

- Robuste

- Silenziose

Svantaggi

- Complesse

- Costose

Macchine sincrone

Le macchine sincrone utilizzano un meccanismo che muove insieme tutti i pezzi verso le stazioni di lavoro sequenziali. Spesso sono la soluzione da preferire per automatizzare volumi relativamente elevati con poche variazioni del processo o in caso di lotti di grandi dimensioni. Sono caratterizzate da un costo relativamente contenuto, da velocità elevate e dalla possibilità di aumentare la produttività utilizzando utensili multipli, benché la produzione sia limitata dall’operazione più lenta della sequenza.

Vantaggi

- Costi contenuti

- Accuratezza elevata

- Velocità elevata

- Maggiore produttività grazie a utensili multipli

Svantaggi

- La produzione è limitata dall’operazione più lenta

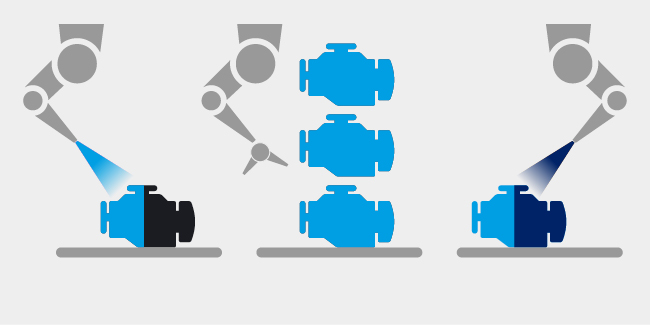

Macchine asincrone

Le macchine asincrone utilizzano stazioni di lavoro singole che operano in maniera indipendente. Sono più adatte a progetti di automazione che prevedono la lavorazione di volumi più bassi e offrono un tasso di produzione generalmente minore rispetto a macchine sincrone. Tuttavia, la produttività può essere aumentata utilizzando più parti per pallet in combinazione a utensili multipli. Grazie alle stazioni di lavoro indipendenti, il tempo di attività è generalmente maggiore di quello garantito dalle macchine sincrone alternative e queste macchine spesso includono la possibilità di programmare le variazioni del processo per gestire produzioni a mix elevato. Uno dei principali vantaggi delle macchine asincrone è la flessibilità: l’attrezzatura è modulare e consente quindi di aggiungere, rimuovere stazioni o di cambiarne la disposizione.

Vantaggi

- Adatte per progetti di automazione misti

- Elevata flessibilità grazie alla modularità del sistema

- Tempi di attività elevati

Svantaggi

- Basso volume

- Bassa velocità e bassa produttività

Sistemi di automazione industriale ibridi

I sistemi di automazione industriale ibridi combinano macchine sincrone e macchine asincrone. Questa soluzione consente di combinare l’alta velocità, la produttività e la precisione di un sistema sincrono con la flessibilità e i tempi di attività elevati di un sistema asincrono. Lo svantaggio è che questa è generalmente la soluzione più costosa e presenta un ingombro elevato.

Vantaggi

- Velocità elevata

- Elevata produttività

- Accuratezza elevata

- Elevata flessibilità

- Tempi di attività elevati

Svantaggi

- Molto costosi

- Ingombro elevato

Articoli correlati

5 vantaggi significativi della verniciatura robotizzata

I vantaggi della verniciatura automatizzata: riduzione dei costi e degli sprechi, miglioramento della flessibilità e della qualità.

3 passaggi per la riduzione dei VOC nella verniciatura industriale

Con tre semplici passaggi i fabbricanti possono ridurre le emissioni di VOC ed evitare sanzioni penali.

Come rendere la vostra sala vernici pronta per l’Industria 4.0

Rendete la vostra sala di miscelazione delle vernici pronta per l’Industria 4.0 con l'aggiunta di controllo avanzato e interconnettività.