自動潤滑油により骨材工場の効率を向上する方法

ミネソタ州の骨材工場は、自動潤滑によって生産量を最大化し、ダウンタイムを削減します。

ミネソタ州のある骨材会社は最近、最も頑丈な機器の 1 つであるロッククラッシャーの自動潤滑ソリューションについてグラコに依頼を行いました。Dakota Aggregates は高品質で安定した骨材を生産し、進化し続ける建設業界に貢献しています。その主な目標は、生産量の最大化とダウンタイムの削減です。この動画では、グラコの自動潤滑油システムがどのようにこの骨材工場の目標達成に役立っているかをご確認いただけます。

この グラコ G3 の設置は、機器が 1 日平均 20 時間稼動する中、12 個の重要なベアリングにグリースを塗布するロッククラッシャーで行われました。自動潤滑の前は、これらのベアリングは毎日 2 回手作業で給脂されており、機器オペレーターが機器の頭から端までよじ登って給脂しなければならないため、多くの安全上のリスクがありました。

メンテナンスサイクルの改善

適切な潤滑は、ダウンタイムを削減し、需要を満たすために稼働時間を最大化しようと努力する場合に非常に重要です。Dakota Aggregates の現場監督、Jason Kath は、次のように説明します。「他の機器と比較したときに、ダウンタイムが改善されました。他の機器では、何度かベアリングを交換する必要がありましたが、この機器では、ここ 1 年半の間、まだベアリングを交換する必要がありません。」

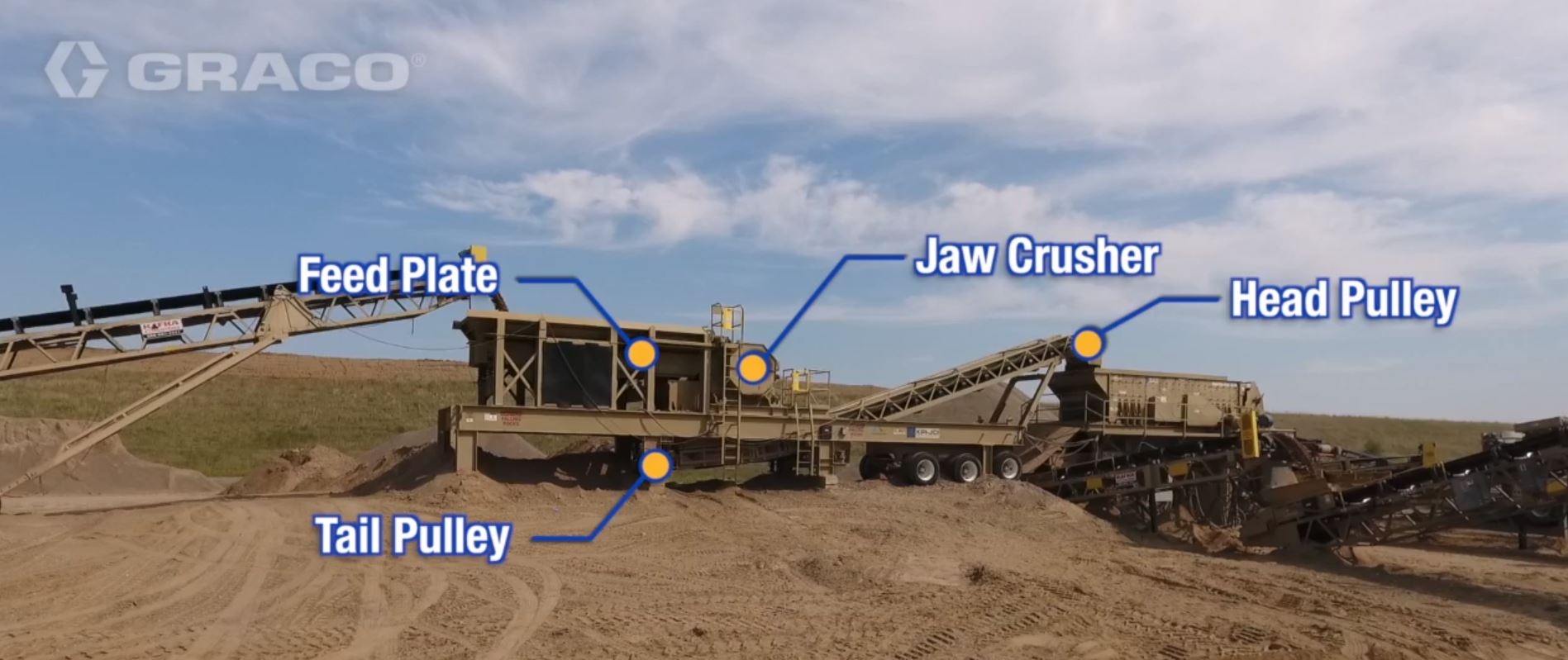

通常、潤滑システムには月に 1 度グリースが補充されますが、ロッククラッシャーの重要なベアリングは、機器が稼動している間、45 分ごとに自動的にグリースが補充されます。自動潤滑システムは、各潤滑点に計算された量のグリースを塗布するため、グリースの過不足や無駄を防ぎます。ロッククラッシャーでグリースを塗布する場所は、コンベヤーのヘッドとテールプーリー、ジョークラッシャー、フィードプレートです。前もって予防メンテナンスの計画を立てることで、予期せぬ修理による生産損失を減らすことができます。

Data Management System

グラコ G3 Max システムは監視されており、潤滑油インジケーターとグリースが少なくなると赤く点灯するビーコンを備えています。Kent Wanous は 機器 オペレーターで、自動潤滑油システムがどのように自分のジョブを楽にしているかを説明しています。「障害が発生した場合、Data Management System は、どのくらいの期間、どこで問題が発生したかを調べるのに非常に有益です。」 グラコ G3 Max ポンプは、フラッシュドライブからパソコンへの簡単なデータ転送を行えるように装備されています。これは、サイクル検出やエラーログなど、潤滑油システムイベントのパフォーマンス履歴を提供し、これにより、お客様のシステム要件を満たす潤滑パフォーマンスをすばやく確認することができます。

自動潤滑油システムは、厳しい業界の環境に耐える耐久性を備えており、機器が高品質の骨材を生産し続けることを保証し、過剰給脂や給脂不足のリスクを最小限に抑えることでダウンタイムを短縮し、安全上のリスクを低減します。OEM、販売店、エンドユーザーの三者が協力し合うことで、それぞれのお客様の特定用途に最適なソリューションを提供することができるのです。