Обнаружение и идентификация дефектов стали во время подготовки поверхности

Покрытия сжимаются по мере отверждения, что приводит к небольшой толщине пленки на острых кромках и сварных швах, и это является классической причиной разрушения покрытий.

Ремонт дефектов, как правило, не входит в рабочие обязанности оператора установки абразивоструйной обработки, но, когда вам поручается подготовка поверхности, необходимо, чтобы обеспечивалась надлежащая адгезия покрытия и предотвращались дефекты поверхности. Оператор установки абразивоструйной обработки — единственный человек на рабочем участке, который смотрит на каждый квадратный сантиметр стальной поверхности, становясь таким образом последней линией защиты по обнаружению дефектов.

Поиск и сообщение о дефектах не только важно, но и приветствуется. Предоставление такой дополнительной услуги является хорошим способом произвести впечатление и выделиться на фоне конкурентов. Но сначала необходимо знать, что искать.

Три вида дефектов поверхности стали

ISO 8501-3, «Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов», сортирует дефекты на три категории:

• Сварные швы

• Кромки

• Стальные поверхности в целом

При проверке на наличие дефектов обратите особое внимание на сварные соединения, разрезы, проколы и задиры. Проведите рукой в перчатке по проблемным местам, ищите участки, за которые она может зацепиться, чтобы определить выступы. Некоторые выступы, например, брызги при сварке, могут быть удалены с помощью абразивоструйной обработки. Другие потребуют шлифовки.

Если вы оказались в таком положении, когда вас просят шлифовать выступ с помощью электроинструмента, важно не оставлять шероховатостей, заусенцев или дошлифовки на поверхности. Важно также отметить, что при шлифовании дефектов не следует уменьшать массу подложки до меньшей, чем окружающий металл, или выполнять шлифование таким образом, чтобы создавался избыточный нагрев — в обоих случаях сталь будет ослабевать. Кроме того, дефекты шлифования должны быть впоследствии проверены в ходе испытания в перчатках, чтобы убедиться в том, что в процессе работы не было создано более острых краев.

Зная, какие виды дефектов следует искать, давайте посмотрим на различные степени подготовки поверхности.

Определение степени

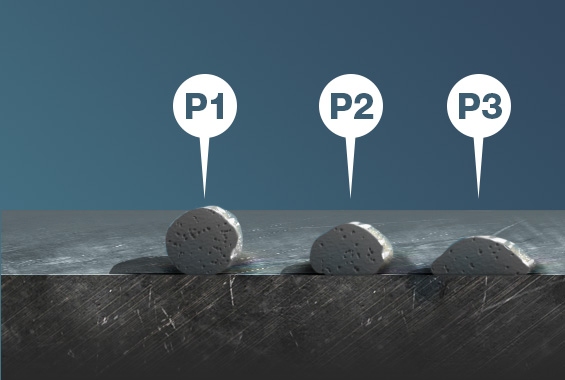

Существуют три степени для стальных поверхностей с видимыми дефектами, как указано в стандарте ISO 8501-3:

P1 Легкая подготовка: перед нанесением краски не требуется никакой подготовки или требуется только подготовка в минимальном объеме.;

P2 Тщательная подготовка: большинство дефектов устраняется.;

P3 Очень тщательная подготовка: поверхность не имеет значительных видимых дефектов.

При принятии решения о степени подготовки убедитесь, что вы готовите поверхность в соответствии со спецификациями, особенно с учетом того, что для одного изготовления могут потребоваться различные степени подготовки, например: P1 на внутренней стороне и P3 на внешней стене.

Достижение консенсуса между всеми соответствующими сторонами относительно оценок подготовки и конкретных видимых недостатков до начала работы может сэкономить время и усилия.

Выявление недостатков, дефектов и степеней подготовки

Связаться со специалистом

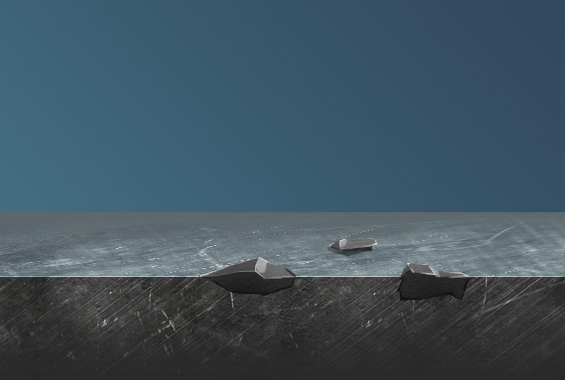

Брызги при сварке

Во время передачи проволоки в ходе сварочного процесса происходит возмущение в ванне расплавленного металла. Такое возмущение, обычно вызываемое слишком низким напряжением или слишком высоким током, приводит к тому, что сварочная материя взрывается на поверхности стали.

Степени подготовки

P1 - Отсутствуют какие-либо свободные брызги при сварке (a)

P2 - Отсутствуют какие-либо свободные или слегка прилипающие брызги при сварке (a+b)

P3 - Поверхность должна быть свободной от всех брызг при сварке. (a + b + c)

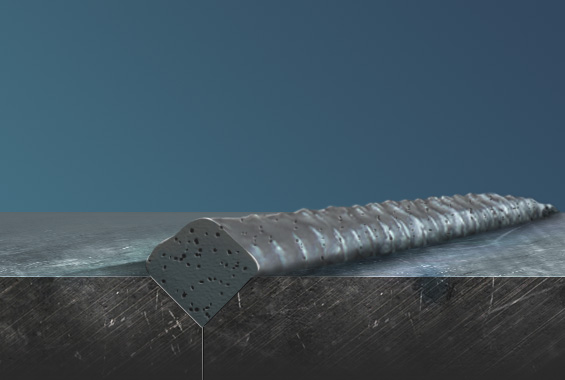

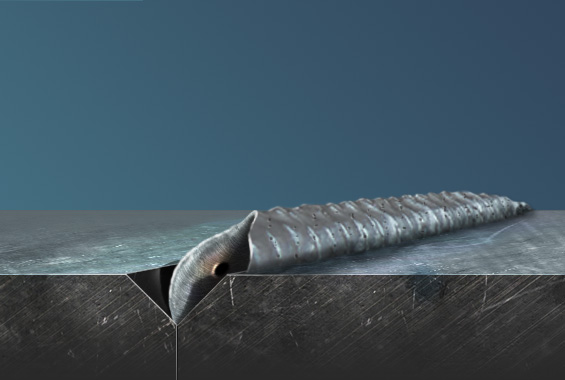

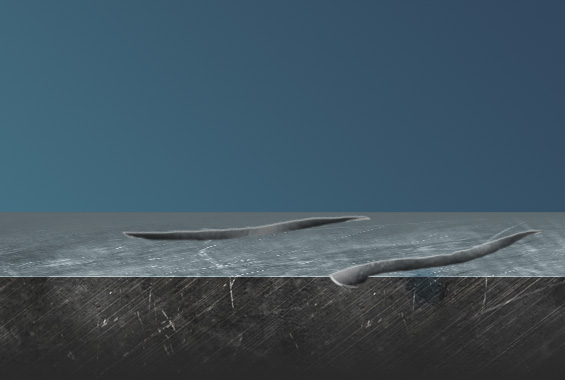

Чешуйки на поверхности сварного шва/Профиль

Поверхностные колебания в сварочной ванне застывают в виде чешуек по всей длине профиля шарика.

Степени подготовки

P1 - Подготовка не требуется

P2 - Поверхность должна быть обработана для удаления профилей неправильной формы и с острыми краями

P3 - Поверхность должна быть полностью обработана, т. е. гладкой.

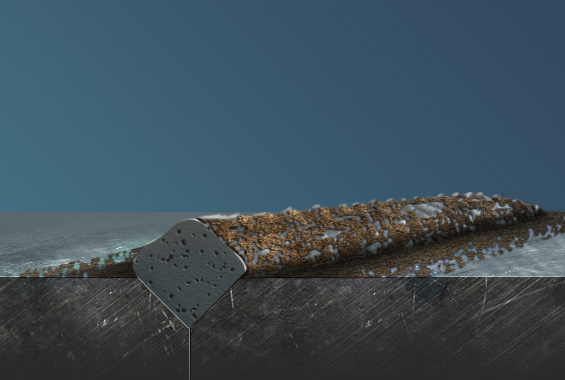

Сварочный шлак

Процесс дезоксидации между флюсовым покрытием, воздухом и поверхностью, результат которого осаждается в виде остатка на валике сварного шва и вокруг него.

Степени подготовки

P1 - Поверхность должна быть свободной от сварочного шлака

P2 - Поверхность должна быть свободной от сварочного шлака

P3 - Поверхность должна быть свободной от сварочного шлака

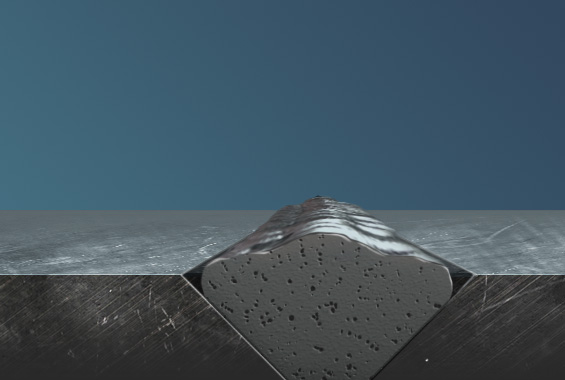

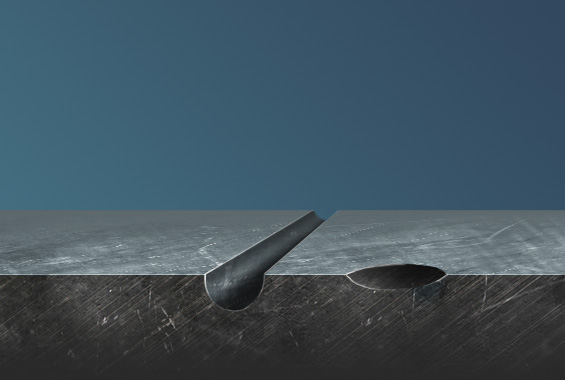

Подрез

Дефект сварного шва; — канавка или кратер поблизости от кромки наружной поверхности валика сварного шва, которые приводят к слабому сцеплению и склонности к растрескиванию.

Степени подготовки

P1 - Подготовка не требуется

P2 - Поверхность не должна иметь острых или глубоких подрезов.

P3 - Поверхность не должна иметь острых или глубоких подрезов.

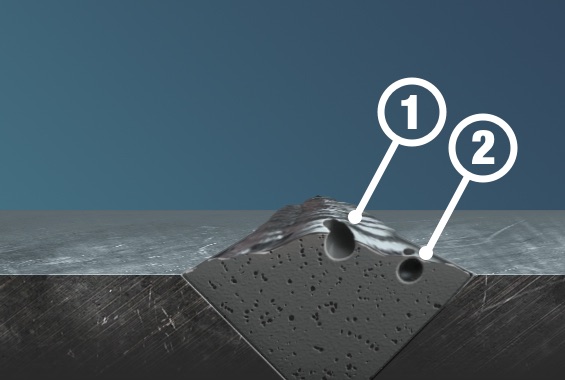

Пористость сварного шва

Пористость сварного шва является распространенным дефектом сварки. При поднесении горелки к обрабатываемому металлу газы высвобождаются и впитываются в расплавленный металл. Когда металл остывает, газы высвобождаются из металла, образуя поры.

Степени подготовки

1 - Видимая

2 - Невидимая (может открываться после абразивоструйной очистки)

P1 - Подготовка не требуется

P2 - Поры поверхности должны быть достаточно открытыми для проникновения краски.

P3 - Поверхность не должна содержать видимых пор.

Кратер в конце сварного шва

Неправильная техника сварки; — такой дефект возникает там, где дуга была разорвана, в результате чего образовался кратер.

Степени подготовки

P1 - Подготовка не требуется

P2 - Кратеры в конце сварного шва не должны содержать острых краев.

P3 - Поверхность не должна содержать видимых кратеров в конце сварного шва.

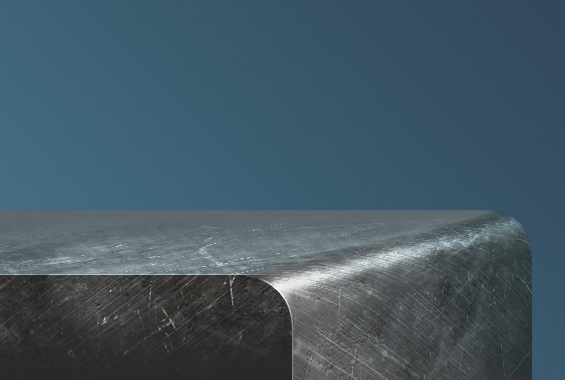

Закругленные кромки

Когда кромка для перехода от одной плоскости к другой плоскости формировалась постепенным криволинейным способом.

Степени подготовки

P1 - Подготовка не требуется

P2 - Подготовка не требуется

P3 - Кромки должны быть закруглены с радиусом не менее 2 мм.

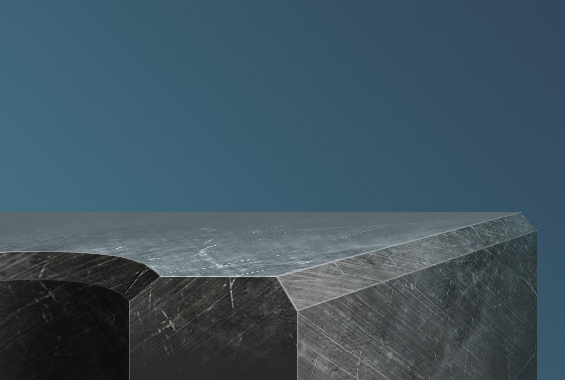

Кромки: пробивка, резка, пиление, сверление

Переходы кромки, выполняемые во время изготовления путем инструментов пробивки, резки, пиления или сверления.

Степени подготовки

P1 - Ни одна из частей кромки не должна быть острой; — кромка не должна иметь ребер.

P2 - Ни одна из частей кромки не должна быть острой; — кромка не должна иметь ребер.

P3 - Кромки должны быть закруглены с радиусом не менее 2 мм.

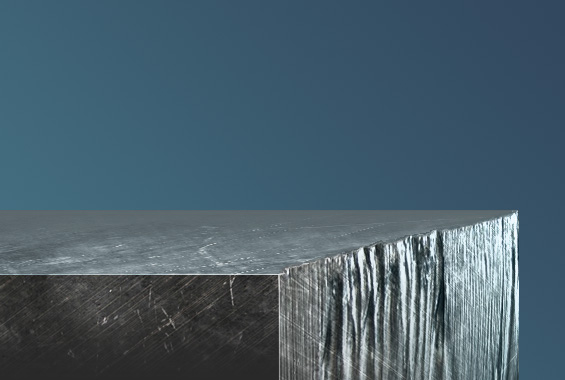

Термически обрезанные кромки

Когда для резки стали используется плазма, кислородное топливо или другой термический процесс.

Степени подготовки

P1 - Поверхность не должна содержать шлак и рыхлую окалину.

P2 - Ни одна из частей кромки не должна иметь неровный профиль.

P3 - Отрезанная поверхность должна быть снята, а кромки закруглены.

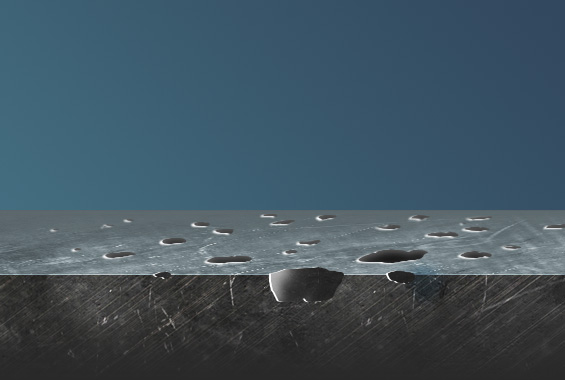

Углубления и кратеры

При коррозии, когда она имеет чрезвычайно локализованную разновидность, имеют место небольшие перфорации на стальной подложке.

Степени подготовки

P1 - Углубления и кратеры должны быть достаточно открытыми для проникновения краски.

P2 - Углубления и кратеры должны быть достаточно открытыми для проникновения краски.

P3 - Поверхность не должна содержать углублений и кратеров.

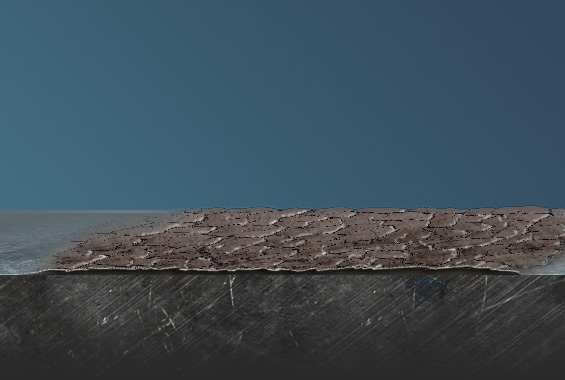

Скалывание/волосовины/зарубы

Слой коррозии в стали, застывающий на корродированной поверхности для разделения и подъема, оставляя взаимосвязанную чешуйчатую текстуру оболочки.

Степени подготовки

P1 - Поверхность не должна содержать поднятого материала.

P2 - Поверхность не должна содержать видимого скалывания.

P3 - Поверхность не должна содержать видимого скалывания.

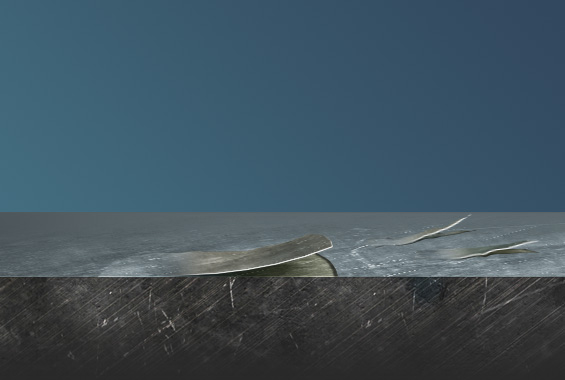

Опрокидывания/расслоения разрезов

Дефект изготовления, врезающийся в поверхность, приводящий к образованию тонкого выступающего среза.

Степени подготовки

P1 - Поверхность не должна содержать поднятого материала.

P2 - Поверхность не должна содержать видимых сминаний/расслоения разрезов

P3 - Поверхность не должна содержать видимых сминаний/расслоения разрезов

Вкатанное постороннее вещество

Дефект, возникающий в процессе изготовления, когда инородное вещество попадает под механический ролик и внедряется в стальную поверхность.

Степени подготовки

P1 - Поверхность не должна содержать вкатанного постороннего вещества

P2 - Поверхность не должна содержать вкатанного постороннего вещества

P3 - Поверхность не должна содержать вкатанного постороннего вещества

Канавки и борозды

Искаженное углубление или грубое отверстие, обнаруженное на стальной поверхности, обычно вызванное неправильным обращением.

Степени подготовки

P1 - Подготовка не требуется

P2 - Радиус канавок и борозд должен быть не менее 2 мм.

P3 - Поверхность не должна содержать канавок, а радиус борозд должен превышать

Вмятины и отпечатки

Глубокие борозды или углубления в стальной подложке, обычно вызванные механическими манипуляциями.

Степени подготовки

P1 - Подготовка не требуется

P2 - Вмятины и отпечатки должны быть гладкими.

P3 - Поверхность не должна иметь вмятин и отпечатков.

Ключевой вывод

Дефекты поверхности должны выявляться во время осмотра, с планом их устранения, обсужденным до начала работы. Тем не менее, если в ходе абразивной обработки вы столкнулись с поверхностными дефектами, которые выглядят проблематично, прежде чем приступать к действиям, сообщите о таких дефектах руководителю проекта.

Другие статьи

Установка абразивоструйной обработки EcoQuip 2 в сухих доках

Компания M&M Industrial использует установку Graco EcoQuip 2 для обработки поверхностей в доках Swiftships. Персонал Swiftships удивлен тем, насколько уменьшился расход воды и абразива по сравнению с другими установками сухой и жидкостно-абразивной обработки, которыми они пользовались раньше.

Удаление асбеста посредством гидроабразивной обработки

Гидроабразивная обработка может использоваться для удаления асбеста, но только при определенных условиях.

Техническое обслуживание морских сооружений с помощью EcoQuip2

Простое, безопасное и эффективное техническое обслуживание морских сооружений с применением жидкостной абразивоструйной обработки.