Ileti̇şi̇m Döngüsü, Açik Döngü / Kapali Döngü Kontrol Si̇stemi̇ Ve Endüstri̇yel Kontrol Üni̇tesi̇

Endüstriyel son kat hatlarında teknoloji, kapalı döngü kontrol ünitesi üzerindeki manuel düğmelerden dokunmatik ekranlı açık döngü kontrol ünitelerine kadar değişebilir. Ne, ne zaman işe yarar? Buradan öğrenebilirsiniz.

Farklı son kat hatlarına girdiğinizde, ekipman üzerindeki kontroller manuel düğmelerden proses kontrollerini otomatik olarak düzenleyen dokunmatik ekranlara kadar değişebilir.

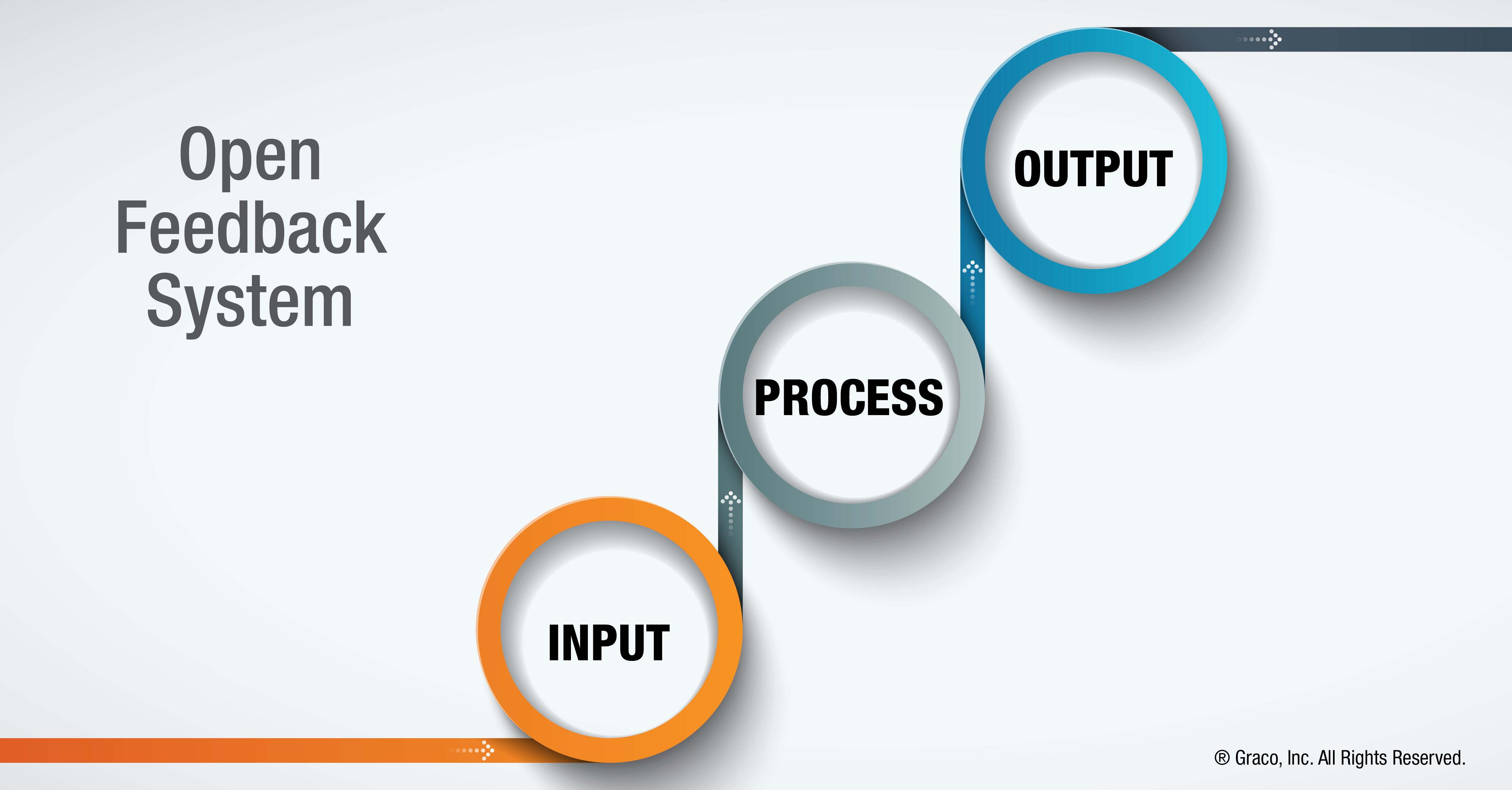

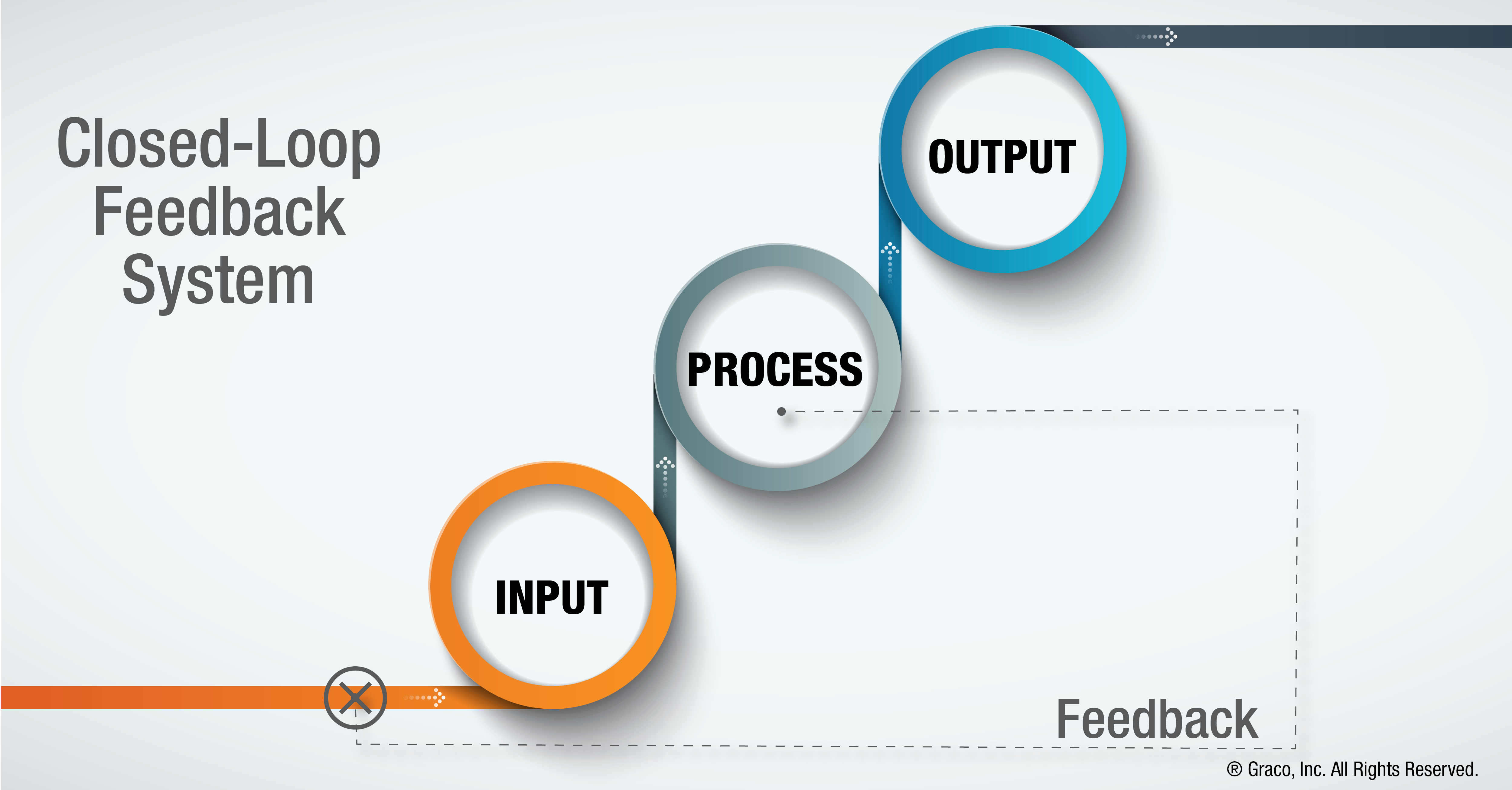

Teknolojideki farklılıklar bunaltıcı görünebilir, ancak gerçekte hepsi temel bir çerçeveye içindedir: Kapalı veya açık iletişim döngüsü.

Kapalı Döngü / Açık Döngü Kontrol Sistemi

Manuel hava regülatörlü bazı sistemler açık döngü iletişimle çalışır. Bu, geri bildirim veya sürekli kontrol olmadığı anlamına gelir.

Daha yeni sistemler kapalı döngü kontrolüne sahiptir. İstenen bir sonucu korumak için endüstriyel kontrol ünitesine bir geri bildirim sinyali gönderilir. Bunun avantajı, sistemin artık kendi kendini düzenlemesidir.

Örneğin, bir döner çan atomizerini 50.000 RPM'de döndürmek istiyorsunuz.

- Bir açık döngü kontrol sistemimde, sistemin dev/dak değerini koruyup korumadığını periyodik olarak kontrol ederek hava regülatör düğmesini ayarlarsınız ve hızı izlersiniz.

- Bir kapalı döngü kontrol sisteminde, hızınızı tam olarak 50.000 dev/dak olarak ayarlayabilirsiniz. Sistem, hızı belirli bir hata payı içinde tutmak için türbin hava basıncını otomatik olarak düzenler.

Kapalı iletişim döngüsü ile üretim boyunca sistem parametreleri hakkında da veri toplayabiliriz. Bu, sürekli iyileştirme ve kalite güvencesi girişimlerinde çok yararlı olabilir.

Hangi Süreç Kontrolü En İyi Şekilde Ne Zaman Çalışır?

Açık Döngü Kontrol Sistemi Ne Zaman Kullanılır?

Bazı durumlarda, kendi kendini düzenleyen ekipman, bir üretim süreci için aşırıdır. Açık döngü iletişim, bu tür üretim ortamlarında daha faydalı olabilir.

- Düşük maliyet en yüksek öncelik olduğunda

- Çıktı, harici değişkenlerden etkilenmediğinde ve nadiren değiştiğinde

- Niceliksel ölçüm mümkün olmadığında

- Proses kesintisi son derece ender olduğunda

Açık Döngü Kontrol Sistemi Sistemine Örnek

Bir kamyon üreticisi, şaside paslanmayı azaltmak için iki komponentli bir malzeme uyguladı. Bu malzemeyi karıştırmak için açık döngü iletişimli bir çok komponentli Graco ProMix 2KS sistemi kullanmaya karar verdiler.

Gün boyunca son kat kalitesindeki değişiklikler o kadar önemli değilken, maliyetleri düşük tutmak yüksek bir öncelikti. Bu durumda, açık döngü iletişim, bu üreticinin ihtiyaçları için gayet iyiydi.

Kapalı Döngü Kontrol Sistemi Ne Zaman Kullanılır?

Kapalı döngü iletişim, süreç kontrolünü iyileştirmek isteyen üreticiler için pek çok avantaj sağlar. Aşağıdakilerden herhangi biri boya hattınızda önemliyse, kapalı döngü kontrol sistemleril, daha önce faydalanılmamış iyileştirmeler sağlayabilir.

- Ölçülecek bir şey olduğunda (hız, akış kontrolü, basınç, sıcaklık vb.)

- Proses bir dereceye kadar öngörülebildiğinde - bir girdiye veya kontrole bilinen veya yaklaşık bir yanıt

- Çıktı, istenen bir sonuçtan farklı olabildiğinde ve bir "ayarla ve unut" prosesi olmadığında

- Kalite, prosesinize özel ve değerli olduğunda

- Gerçek zamanlı veri analizi ve tekrarlanabilirlik önemli olduğunda

- Ürünlerin vardiyalar, günler ve haftalar boyunca tutarlılığı gerektiğinde

Kapalı Döngü Kontrol Sistemine Örnek

Yüksek hacimli bir ticari araç üreticisinin tutarlı bir mil kalınlığını koruması gerekiyordu. Gün içindeki viskozite ve hava basıncı değişimleri, sürekli gözetim olmadan tutarlı son katı imkansız hale getiriyordu.

Graco ProControl 1KE Plus, tek komponentli malzemeleri için kapalı döngü akış kontrolü ve tabanca püskürtme basıncı kontrolü sağladı. Bu, manuel gözetim olmadan ideal akış ve basınç oranlarını koruma olanağı sağladı. Ayrıca daha az reddedilen parça, daha az işçi duruş süresi ve malzeme kullanımında yüzde 40 azalma sağladı.

Kapalı İletişim Döngüsünün Ek Faydaları

Kapalı iletişim döngüsüyle sistem parametrelerini önceden ayarlayabilir ve üretim boyunca verileri takip edebilirsiniz.

- Parametrelerin önceden ayarlanması, geçişlerin daha yumuşak ve kalite tutarlılığının daha yüksek olmasını sağlar.

- Üretim boyunca verileri takip edebilmek, sürekli iyileştirme ve kalite güvencesi girişimlerinde çok yararlı olabilir.