Case Study: Li-ion Battery Manufacturing

Vaka Çalışması: Lityum-iyon Pil İmalatı

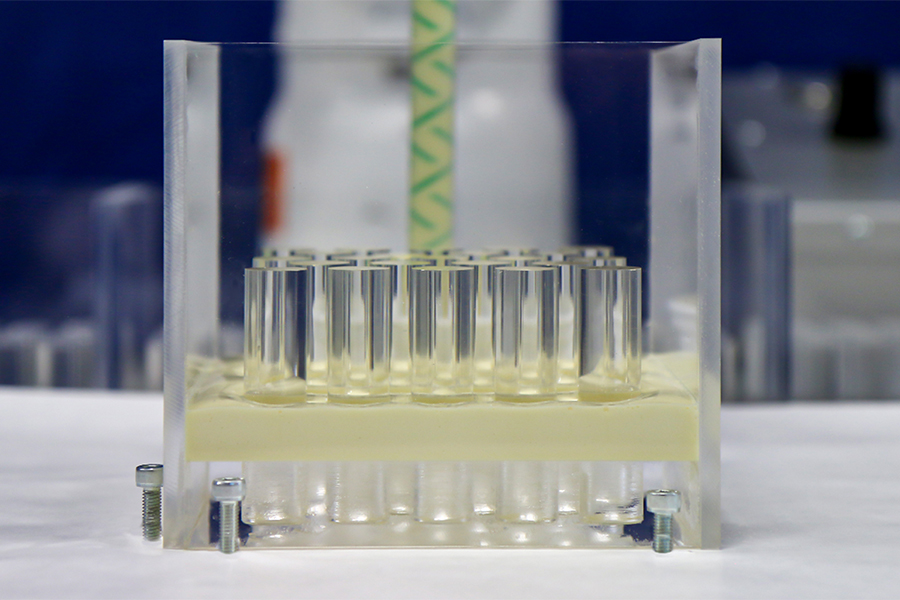

An EV battery manufacturer had to determine the best foam encapsulation process for a new cell module design. Quick collaboration with Graco put it into production by a critical deadline.

Lityum-iyon Pil Üreticisi Köpük Kapsülleme Sürecini Optimize Ediyor

Bir Lityum-iyon pil üreticisi, silindirik hücre pil modülü tasarımı için ısıl sürüklenme ve ısıl yayılmayı önlemek amacıyla endüstri gereksinimlerini karşılayacak bir hücre potting solüsyonuna ihtiyaç duyuyordu. Üretici, uygun enjeksiyon noktalarını, dağıtım parametrelerini ve karmaşık sıvı dinamiklerinin etkisini belirlemede zorluklar yaşıyordu. Tasarım zorlukları bir yana, üretici kritik bir lansman tarihiyle karşı karşıyaydı ve üretim hatlarını planlayabilmek için üretime hazır bir sürecin geliştirilmesine ihtiyaç duyuyordu.

Süreç Zorlukları

Her silindirik hücre modülü tasarımı, doğru miktarda malzemeyi modüle eşit olarak dağıtmak için debileri ve dağıtım enjeksiyon noktalarını etkileyebilecek benzersiz özelliklere ve gereksinimlere sahiptir. Bu tasarımda, süreç zorlukları şunlardı:

- Pil tasarımı bu geç aşamada değiştirilemezdi

- Dağıtım, modülün yanından enjekte etmek için biraz esneklikle pil modülünün üstünden yapılmalıydı.

- Pil hücreleri sıkı sıkıya paketlenmişti ve aralarında minimum mesafe vardı, bu da ek akış kısıtlamasına neden oluyordu.

- Köpüğün pil modülüne çok sıkı kısıtlamalarla üstten akması için erişim.

- Süreç süresi müşterinin operasyonu açısından kritik öneme sahipti.

İşbirliği Sürecimiz

Uygulama mühendislerinden oluşan ekibimiz, operasyonel verimlilik, ürün kalitesi ve tekrarlanabilir malzeme uygulama gereksinimlerini karşılamak için bir proses çözümü geliştirmek üzere pil üreticisinin tasarım ekibi ve malzeme tedarikçisiyle doğrudan çalıştı. Geliştirme laboratuvarımız, uygulama uzmanlarımızdan oluşan ekibimiz ve malzeme tedarikçisiyle olan ortaklığımız sayesinde, son üretim süreci için debileri ve uygulama tekniklerini ve dağıtım noktalarını tanımlayan en uygun uygulama yöntemini belirlemek için denemeler yaptık.

Malzeme Testi – Optimum köpük ve ekipman gereksinimlerini tanımlamak için kapsamlı bir oran ve tekrarlanabilirlik çalışması yapıldı.

Ekipman Özellikleri – Benzer uygulamalar üzerinde önceki denemeler ve malzeme değerlendirmemizden hareketle, hedef uygulamayı temel alarak ideal ekipman kombinasyonunu belirledik.

Uygulama Testi – Pil üreticisi tarafından sağlanan prototip modelleri ve modülleri kullanarak, önerilen proses özelliklerini değerlendirdik ve doğruladık.

SONUÇLAR

- Kaliteli Köpük & Dolgusu: Voltex Dinamik Karışım Valfi ve EFR Sayaç Karışım Dağıtım sistemi, iyice karıştırılmış köpük, modül boyunca eşit dağılım ve üretim süreçleri için gereken atış tekrarlanabilirliğini sağladı.

- Optimize Edilmiş Dağıtım: Laboratuvar testlerine dayanarak, modüle doğru miktarda malzeme dağıtmak için uygun karıştırma parametrelerini, akış hızlarını ve dağıtım enjeksiyon noktalarını belirledik.

- Azaltılmış İşlem Süresi: Modelleme ve dağıtım denemeleri aracılığıyla, işlem süresini daha da azaltmak için hareket modelini optimize ettik.

- Quality foam and fill: The Voltex Dynamic Mix Valve and Electric Fixed Ratio (EFR) Metering System provide thoroughly mixed form, even distribution throughout the module, and shot repeatability.

- Optimized dispense: With the proper mixing parameters, flow rates, and dispense injection points, an accurate amount of material is evenly dispensed into each module.

- Rapid process time: The modeling and dispense trials helped optimized the motion pattern to reduce the required processing time.

Collaborate with Us

Innovation truly comes through collaboration with Graco expertise and material supplier partnerships. We strive to deliver custom solutions backed by our global support network.

Contact our team for help with your application.

Related Articles

Silindirik Batarya Hücrelerinin Köpükle Kapsüllenmesi

Köpük kapsülleme ve bunun, tüm arıza koşullarında güvenli durumunu muhafaza eden yüksek performanslı batarya modüllerinin üretimindeki rolü hakkında bilgi edinin.

Elektrikli araç bataryası termal yönetim

İster elektrikli araç (EV) bataryaları ve elektronik ürünleri monte etmek, ister baskılı devre kartlarını (PCB’ler) küçültmek söz konusu olsun, batarya termal yönetim sistemi uzun ömürlülük, verimlilik ve güvenlik açısından önemini korumaya devam ediyor.

Pil Paketi Sızdırmazlığı - EV Pil

Kaliteli bir sızdırmazlık, EV pillerin performansı ve ömrü için ve entegre komponentleri su girişinden ve diğer zorlu çevre koşullarından korumak açısından kritik öneme sahiptir.