Tenere sotto controllo la temperatura nella produzione di batterie per veicoli elettrici e prodotti elettronici

Che si tratti di assemblare batterie di veicoli elettrici (EV) e prodotti elettronici o di miniaturizzare circuiti stampati (PCB), una gestione termica affidabile rimane un aspetto cruciale per la longevità, l’efficienza e la sicurezza.

Ora più che mai, le batterie per auto elettriche e veicoli elettrici (EV) e i prodotti elettronici devono durare più a lungo, funzionare più velocemente e garantire sicurezza. Soddisfare esigenze sempre più sofisticate richiede adeguate misure di protezione termica.

Cos’è la gestione termica?

Maggiore è la potenza e la capacità gestita in uno spazio piccolo, come una cella di una batteria o un circuito stampato, maggiore sarà il calore da esso generato. La gestione termica consente di dissipare in modo sicuro il calore eccessivo da una batteria o un componente elettronico affinché funzioni correttamente e non bruci.

- Nelle batterie dei veicoli elettrici (EV), ciò implica solitamente il circondare o incapsulare la parte nel materiale di interfaccia termica (TIM), noto anche come riempitivo.

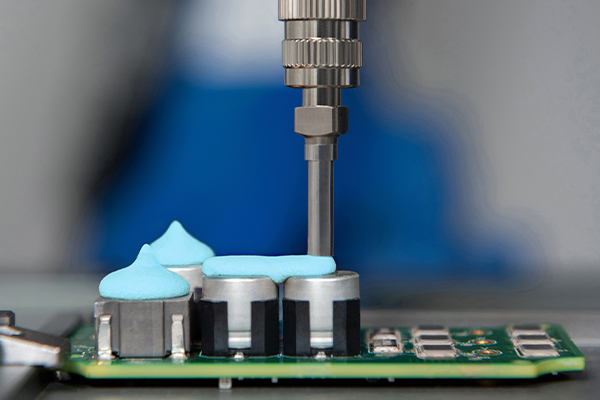

- Nell’elettronica, il materiale di interfaccia termica viene in genere erogato direttamente sulla superficie del componente elettronico.

Perché la gestione termica è importante?

La temperatura gioca un ruolo fondamentale nella longevità, efficienza e sicurezza di una batteria o di un componente elettronico.

- Se la temperatura è troppo bassa, la potenza, la capacità o le prestazioni possono ridursi.

- Se la temperatura è troppo alta, può verificarsi un degrado che riduce il ciclo di vita del prodotto. Troppo calore inoltre può causare rischi per la sicurezza con potenziali conseguenze disastrose.

È importante tenere sotto controllo la temperatura, mantenere la costante e uniformemente distribuita. Tuttavia, per i produttori è difficoltoso ottenere una gestione termica affidabile perché sono molteplici i motivi per cui può svilupparsi eccessivo calore.

Pertanto, batterie e componenti elettronici devono essere progettati con sistemi di gestione termica che prevengano il surriscaldamento e garantiscano una dissipazione idel calore sicura allontanandola dai componenti critici.

Cosa causa eccessivo calore nelle batterie e nei componenti elettronici?

Le batterie delle auto elettriche e i componenti elettronici possono surriscaldarsi, talvolta causando eventi termici, a causa di sovraccarico, scarica rapida o fattori ambientali. L’ottimizzazione costante molto spesso mette a rischio la gestione termica.

- Per migliorare le prestazioni della batteria EV e ridurre il peso, le celle della batteria presentano una maggiore densità di energia che porta a un aumento del calore generato all'interno di uno spazio più piccolo.

- Per aumentare la velocità e ridurre le dimensioni, i componenti elettronici sono miniaturizzati e le funzioni sono integrate, in modo che sui circuiti stampati (PCB) e negli spazzi ristretti possano essere installati più componenti. Più i PCB diventano compatti e potenti, maggiore è il calore generato.

Dissipazione del calore dalle batterie

I materiali di interfaccia termoconduttivi sono altamente viscosi e contengono riempitivi molto abrasivi che determinano un'usura eccessiva delle parti a contatto con il fluido dell'apparecchiatura, quali pompe, alberi o guarnizioni. I tradizionali sistemi di erogazione non soddisfano i requisiti di robustezza richiesti per la produzione, con conseguente aumento di tempi di fermo e costi di manutenzione delle apparecchiature.

L'applicazione corretta dei materiali termoconduttivi può risultare impegnativa e richiede una corretta attenzione. Queste paste sono spesso materiali bicomponenti che richiedono un'erogazione precisa per mantenere il giusto rapporto. Poiché le applicazioni richiedono elevati volumi di materiale, è essenziale erogare quantità di materiale appropriate e omogenee per evitare vuoti d'aria o traboccamenti.

Evitare il surriscaldamento dei PCB con una corretta dissipazione del calore

Un circuito stampato (PCB) può essere costituito da molti componenti e insieme generano molto calore. Le superfici superiore e inferiore sono i punti in cui vengono montati microchip, condensatori, connettori, resistori e altri componenti.

Il calore può accumularsi nelle più piccole intercapedini all’interno del dispositivo elettronico, causando il surriscaldamento e il guasto della scheda a circuito stampato. Qui entra in gioco il materiale di interfaccia termica. Il TIM riempiendo tali intercapedini consente un rapido trasferimento del calore dai componenti che generano calore ai componenti di dissipazione del calore. In questo modo il dispositivo elettronico viene mantenuto entro l’intervallo di temperatura ottimale, funzionando e durando più a lungo.

Perché i TIM sono difficili da gestire per i produttori?

I materiali di interfaccia termica sono molto densi e pastosi. I TIM inoltre contengono particelle altamente abrasive che possono essere dure come i diamanti. Questa combinazione usura e danneggia rapidamente i sistemi di erogazione industriali tradizionali. Con la frequente necessità di riparare o sostituire le pompe, gli alberi e le guarnizioni i tempi di fermo della produzione e i costi di manutenzione sono elevati.

Anche miscelare e applicare correttamente i materiali termoconduttivi può essere problematico. Queste paste sono spesso materiali bicomponenti che richiedono un’erogazione precisa con rapporto corretto. È fondamentale erogare quantità appropriate e uniformi per evitare spazi vuoti o traboccamenti.

Soluzioni di gestione e protezione termica per la produzione di batterie e prodotti elettronici

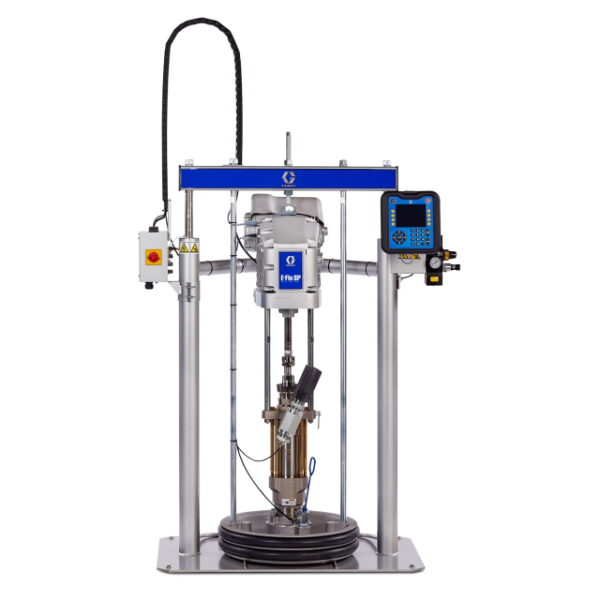

Per mantenere le linee di assemblaggio delle batterie e dei componenti elettronici in produzione con i materiali di interfaccia termica (TIM), queste necessitano di sistemi di erogazione con i seguenti requisiti:

- componenti resistenti ai materiali abrasivi in grado di sopportare le condizioni più difficili

- erogazione accurata e ripetibile che distribuisca correttamente il materiale per applicazioni a basso o alto flusso

- download di dati, ovvero dati di processo e registri dei lavori, che identifichino i problemi prima che causino tempi di fermo

- facile integrazione nell'apparecchiatura di automazione

Contattate gli esperti nella gestione termica

Graco progetta e supporta sistemi in grado di garantire un’erogazione di precisione e resistere alle applicazioni più impegnative.

Materiali correlati e ricerca

Materiali d'interfaccia termica

Il materiale di interfaccia termica (TIM) dissipa il calore dei componenti, migliorandone così velocità, longevità e fabbricabilità. Per le batterie e i componenti elettronici in particolare è necessario dissipare il calore in modo che possano funzionare come si aspettano i clienti.

Confronto tra sistemi di dosaggio ed erogazione di materiali 1k

Quando si sceglie una soluzione di erogazione per materiali 1k, è necessario considerare fattori quali la dimensione del getto, la portata, le proprietà del materiale e lo stile di produzione.

Soluzioni

Elettronica

Soluzioni per aiutarvi a migliorare la produttività nella fabbricazione di dispositivi elettronici, competere in modo più efficace e mantenere un vantaggio con i clienti con soluzioni per incollaggio, sigillatura, TIM e altro ancora.

Batterie per EV

Graco offre ai produttori di pacchi batterie per veicoli elettrici soluzioni di sigillatura, incollaggio e gestione termica per garantire prestazioni ottimali e massima sicurezza nella produzione di veicoli elettrici (EV) e ibridi (HV)