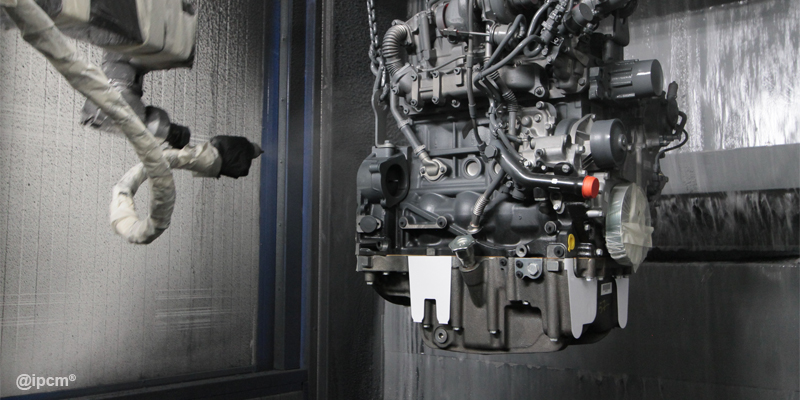

Malowanie silników pojazdów rolniczych

Urządzenia Graco odgrywają kluczową rolę w nowej linii automatycznego powlekania silników w zakładzie Grupy MANTA we Włoszech.

Grupa MANTA z siedzibą w Foggi we Włoszech od ponad 30 lat zajmuje się montażem i powlekaniem komponentów lotniczych i motoryzacyjnych. W roku 2021 firmie powierzono malowanie silników do maszyn rolniczych. Aby wykonać to zadanie, MANTA zidentyfikowała grupę dostawców, którzy mieli zbudować w pełni cyfrową, zgodną ze standardem Przemysłu 4.0, zautomatyzowaną, elastyczną i szybką linię lakierniczą.

Cele nowej linii nanoszenia powłok były ambitne. Miała umożliwić pomalowanie ponad 700 wariantów silników w czterech różnych kolorach, przy wydajności 85 000 silników rocznie. Musiała być także w pełni cyfrowo zintegrowana z systemem zarządzania firmy, aby umożliwić dokładne monitorowanie każdego etapu powlekania i spełnienie wymagań jakościowych.

Firmy Gaiotto, Savim i CM Automazione zajmowały się aspektami inżynieryjnymi instalacji, a firmie Graco powierzono odpowiedzialność za nakładanie farby. Wodny, jednowarstwowy system lakierniczy zastosowany do powlekania silników został zatwierdzony przez zewnętrzne laboratorium (CRF) przed rozpoczęciem produkcji.

Sprawni współpracownicy

W lakierni zbudowanej przez firmę Savim (Arbizzano, Werona, Włochy) i wyposażonej w roboty Gaiotto zintegrowano przenośnik krokowy XD45/59 zaprojektowany i dostarczony przez CM Automazione (Giussano, Monza e Brianza, Włochy). Linia obsługuje aż 116 jednostek przeładunkowych o maksymalnym udźwigu 850 kg każda. Przy pełnej przepustowości linia jest w stanie malować 370 silników dziennie.

W zakresie dostaw farby, sprzętu do nakładania farby i systemu zmiany koloru firma, MANTA polegała na firmie Graco i jej integratorze Comaind (San Giovanni Lupatoto, Werona, Włochy), których współpraca miała fundamentalne znaczenie w jednej z najbardziej krytycznych faz tego projektu.

Usprawniony proces

Każdy silnik przechodzi przez kilka etapów przygotowawczych: maskowanie, wstępną obróbkę chemiczną za pomocą odtłuszczania i fosforanowania, mycie wodą demineralizowaną i trzyetapowe suszenie (tunel suszenia wstępnego, przedmuch automatyczny i piec w temperaturze 90°C) zanim silniki przejdą przez obszar chłodzenia.

Następnie płynna farba jest nakładana w dwóch kabinach z kurtynami wodnymi pod ciśnieniem i kontrolowaną temperaturą oraz wilgotnością, dostarczonych przez firmę Savim, każda z robotem przegubowym Gaiotto obracającym się o 180°, który maluje jedną stronę silnika. Minimalna zastosowana grubość wynosi 50 mikronów. Trzecia kabina ręczna służy do nanoszenia poprawek. Linia kończy się tunelem odparowującym i piecem, który może suszyć 50 silników w temperaturze 100°C przez 90 minut. Następnie silniki trafiają do zintegrowanej bramki kontroli jakości w celu ostatecznego zatwierdzenia.

System nanoszenia farby

„Wspólnie z Gaiotto zaprojektowaliśmy system podawania i nakładania farby, aby obsługiwał cztery kolory nakładane przez firmę MANTA” – wyjaśnia Davide Galvani z Comaind. „Najczęściej używany jest kolor szary, który stanowi prawie 90% produkcji. Pozostałe trzy kolory to żółty, szary Perkins i przezroczysty, które zajmują pozostałe 10% objętości”.

Projektowanie powłok nie odbywa się partiami, ale dla poszczególnych silników. Wymagało to zaprojektowania bardzo szybkiego systemu zmiany koloru, trwającej zaledwie 30 sekund. Jednostka zarządzająca farbą jest wyposażona w pojemnik 1000 kg na kolor szary oraz beczki 200-litrowe na pozostałe odcienie. Mieszanie farby odbywa się za pomocą elektrycznego mieszadła z certyfikatem ATEX z rozszerzalnymi łopatkami i systemem uzupełniania połączonym ze 100-litrowym zbiornikiem, w którym pompa Graco Endura-Flo tłoczy farbę pod ciśnieniem 2,5–3 barów. Zbiornik ten wstępnie zasila dozownik wieloskładnikowy Graco PD1K wyposażony w cztery oddzielne pompy, po jednej dla każdego koloru, aby zagwarantować maksymalną prędkość zmiany koloru przez robota.

Dodatkowo na produkcie recyrkulowanym przeprowadzana jest filtracja sitkiem o rozmiarze oczek 60. Urządzenie PD1K ma także własny zespół filtrujący na wylocie pistoletu. Obydwa roboty powlekające są wyposażone w dwa automatyczne pistolety zgodne z technologią Graco AirPro. Jeden pistolet podaje szarą farbę, podczas gdy drugi zasilany jest przez zawory zmiany koloru umieszczone w odległości około 40-50 cm od pistoletu, prawie na nadgarstku robota; jeden zawór służy do płukania obwodu, a pozostałe trzy do podawania kolorów. Jednostka zarządzająca farbą wstępnie zasila kabinę retuszowania, w której dostępny jest pistolet dla każdego koloru, aktywowany odpowiednim kolorem w zależności od przychodzącego silnika.

Sercem systemu jest urządzenie PD1K firmy Graco

„Wybraliśmy wieloskładnikowy dozownik Graco PD1K, ponieważ umożliwia on bezpośrednie sterowanie przepływem farby przy uchwycie pistoletu i dostosowywanie go do ruchu robota na etapie malowania” – dodaje Galvani. „To urządzenie umożliwia również analizę parametrów technicznych/produkcyjnych i interfejsów z użyciem systemu 4.0 linii”.

Dzięki unikalnej technologii napędu tłokowego opartego na koderze oraz aktywnym zaworom sterującym, PD1K zapewnia dokładność proporcji mieszania w granicach 1%, gwarantując za każdym razem płynne i dokładne dozowanie. System utrzymuje wyjątkową dokładność niezależnie od ciśnienia, wysokości, lepkości materiału, temperatury lub ustawień wyzwalania samego pistoletu.

Ponadto, dzięki przesunięciu punktu mieszania bliżej pistoletu, zmniejsza się obszar przepłukiwania. Oznacza to mniej odpadów materiałowych, szybsze płukanie i zwiększoną wydajność. Zaawansowany moduł wyświetlacza (Advanced Display Module) umożliwia ustawienie do pięciu programów pełnego przepłukiwania ze wstępnie dedykowanymi rozpuszczalnikami, czasami płukania i innymi parametrami.

Firmę MANTA interesuje także opłacalność PD1K, uzyskana dzięki doskonałej kontroli przepływu, szybkiej zmianie koloru i wydajnemu dozowaniu. Wyjątkowa metoda przepłukiwania zmniejsza ilość zużywanego rozpuszczalnika i ogranicza straty materiału nawet o 80%, zaś koszty konserwacji są znacznie niższe niż w przypadku pomp zębatych, co czyni ją przyjazną dla budżetu opcją dla linii lakierniczej MANTA.

Urządzenie to doskonale nadaje się do zastosowań ręcznych i automatycznych. Obsługuje do czterech pomp umożliwiając dozowanie różnych substancji chemicznych i śledzenie pracy nawet trzech pistoletów natryskowych – wszystko w jednym systemie. Zarządza maksymalnie 30 kolorami w konfiguracjach od 1K do 4K i pozwala łączyć w jednym systemie materiały zazwyczaj stosowane oddzielnie, takie jak żywice epoksydowe i uretanowe czy farby na bazie wody i farby rozpuszczalnikowe.

Gotowość do zapewnienia wysokiej jakości

Linia ruszyła w trybie pełnej produkcji pod koniec 2022 roku. Faza rozruchu obejmowała proces uczenia się, zwłaszcza że farba na bazie wody jest znacznie bardziej płynna niż jej odpowiednik na bazie rozpuszczalnika. Początkowo wymagany był ręczny retusz, ponieważ programy malarskie robotów nie były w pełni zoptymalizowane. Po ich dostosowaniu stopniowo zmniejszano niezbędną pracę ręczną.

Firma MANTA – i jej klienci – są pod wrażeniem wysokiej jakości lakierowania silników, wynikającej częściowo z jakości i zaawansowania technologicznego systemów Graco.

Szczegóły dotyczące tej linii malowania silników

Nowa lakiernia i w pełni zautomatyzowana linia do malowania silników to efekt połączenia wysiłków ekspertów. Połączono tu wiedzę i doświadczenie Gaiotto, Savim, CM Automazione, Comaind i Graco.

Linia składa się z różnych stacji. Jedną z nich jest nasz system podawania i nakładania farby. Przyjrzyjmy się bliżej temu obrazowi, w którym każda liczba reprezentuje oddzielną stację.

- Stacja maskująca. Do ochrony wrażliwych powierzchni przed wnikaniem wody podczas obróbki wstępnej

- 3-stopniowa obróbka chemiczna z odtłuszczaniem i fosforowaniem oraz myciem wodą demineralizowaną.

- Tunel wstępnego suszenia. Pierwszy etap procesu suszenia.

- Zrobotyzowany system wydmuchu. Usuwa wodę pozostałą w otworach po myciu.

- Piec o temperaturze 90°C. Trzeci i ostatni etap procesu suszenia.

- Obszar chłodzenia.

- Faza maskowania 2. Zastosowano około 100 urządzeń maskujących.

Cykl rozpoczyna się od nałożenia ciekłej farby w dwóch kabinach z kurtynami wodnymi pod ciśnieniem, z kontrolowaną temperaturą i wilgotnością. Minimalna zastosowana grubość wynosi 50 mikronów.

Trzecia kabina ręczna służy do nanoszenia poprawek.

Linia malowania silników kończy się tunelem odparowującym i piecem, który może suszyć 50 silników w temperaturze 100°C przez godzinę i 30 minut

Aby uzyskać więcej informacji na temat systemu PD1K firmy Graco, zachęcamy do wypełnienia poniższego formularza.

Powiązane artykuły

John Deere instaluje system doprowadzania farby Graco 2KS w zakładzie produkcyjnym w Mannheim

Aby sprostać rygorystycznym normom jakości i zwiększyć niezawodność procesu, zakład produkcyjny John Deere w Mannheim zainwestował w nowy system doprowadzania farby firmy Graco.

Ręczne wykonywanie zadań odeszło do lamusa – teraz prym wiedzie zwiększająca produktywność automatyzacja

Dowiedz się dlaczego pistolety natryskowe Graco AirPro tak doskonale sprawdzają się w procesie natryskiwania.

Optymalne pokrywanie przekładni dla maszyn samobieżnych

Dozowniki Graco ProMix Easy i ProMix 2KS oraz pistolety natryskowe G40 i AirPro udowadniają swoją wartość w zakładzie Bonfiglioli produkującym przekładnie w Forli we Włoszech