Opsporen en identificeren van defecten in staal tijdens oppervlaktevoorbereiding

Coatings krimpen tijdens het uitharden, wat resulteert in een lage laagdikte over scherpe randen en lasnaden, wat een klassieke oorzaak is van het falen van coatings.

Het repareren van defecten maakt normaal gesproken geen deel uit van de taakomschrijving van een straler, maar wanneer u wordt belast met het voorbereiden van het oppervlak is het noodzakelijk dat de coating goed hecht, en oppervlaktedefecten kunnen dat verhinderen. De straler is de enige persoon op het werk die naar elke centimeter van het stalen oppervlak kijkt, waardoor u de laatste verdedigingslinie bent voor het vinden van defecten.

Het opsporen en melden van gebreken is niet alleen belangrijk, maar ook welkom. Het aanbieden van deze extra service is een goede manier om indruk te maken en zich te onderscheiden van de concurrentie. Maar eerst moet u weten waar u naar moet zoeken.

Drie soorten defecten aan staaloppervlakken

ISO 8501-3, "Voorbereiding van stalen substraten vóór het aanbrengen van verf en aanverwante producten", sorteert defecten in drie categorieën:

• Laswerken

• Randen

• Stalen oppervlakken in het algemeen

Let bij het inspecteren op defecten goed op lasverbindingen, snedes, perforaties en groeven. Beweeg een gehandschoende hand over de verdachte gebieden en zoek naar plaatsen waar hij vast komt te zitten om uitsteeksels te identificeren. Sommige uitsteeksels, zoals lasspetters, kunnen worden gestraald. Andere zullen moeten worden weggeslepen.

Als u zich in de positie bevindt waar u wordt gevraagd een uitsteeksel weg te slijpen met elektrisch gereedschap, is het belangrijk om te voorkomen dat het oppervlak ruw wordt, gepolijst wordt of dat er bramen ontstaan. Het is ook belangrijk om op te merken bij het slijpen van defecten om de massa van het substraat niet te verminderen tot minder dan dat van het omringende metaal, of om te slijpen op een manier die overmatige hitte veroorzaakt - beide gevallen zullen het staal verzwakken. Ook moeten geslepen gebreken achteraf met de handschoentest worden geïnspecteerd om er zeker van te zijn dat er niet meer scherpe randen zijn ontstaan tijdens het proces.

Nu we weten naar welke soorten defecten we moeten zoeken, laten we eens kijken naar de verschillende soorten oppervlaktevoorbereiding.

Verschillende klassen

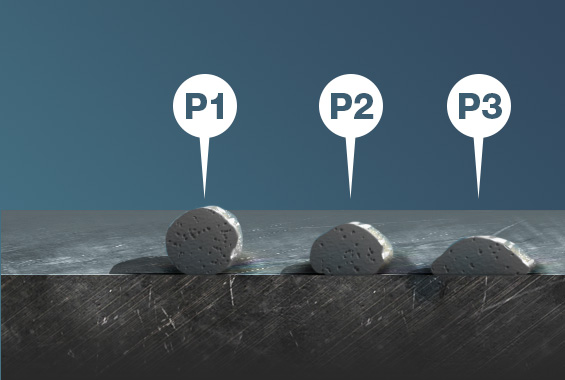

Er zijn drie klassen voor stalen oppervlakken die te maken hebben met zichtbare onvolkomenheden zoals beschreven in ISO 8501-3:

P1 Lichte voorbereiding: er hoeft geen of slechts een minimale voorbereiding te worden uitgevoerd voor het aanbrengen van de verf.;

P2 Grondige voorbereiding: de meeste onvolkomenheden worden verholpen;

P3 Zeer grondige voorbereiding: het oppervlak is vrij van belangrijke zichtbare onvolkomenheden.

Zorg er bij het kiezen van de voorbereidingsklasse voor dat u het oppervlak voorbereidt volgens de specificaties, vooral gezien het feit dat voor een enkele fabricage verschillende voorbereidingskwaliteiten nodig kunnen zijn, bijvoorbeeld: P1 op de binnen- en P3 voor de buitenmuur.

Het bereiken van een consensus tussen alle relevante partijen over voorbereidingsklassen en specifieke zichtbare onvolkomenheden voordat u begint, kan tijd en moeite besparen.

Onvolkomenheden, defecten en voorbereidingsklassen onthuld

Contacteer een expert

Lasspetters

Tijdens het overbrengen van de draad naar het lasbad is er een storing in het gesmolten lasbad. Deze storing, die meestal wordt veroorzaakt door een te lage spanning of een te hoge stroomsterkte, zorgt ervoor dat lasmateriaal op het stalen oppervlak terechtkomt.

Voorbereidingsklassen

P1 - Vrij van alle losse lasspetters (a)

P2 - Vrij van alle losse en licht hechtende lasspetters (a+b)

P3 - Oppervlak moet vrij zijn van alle lasspetters. (a + b + c)

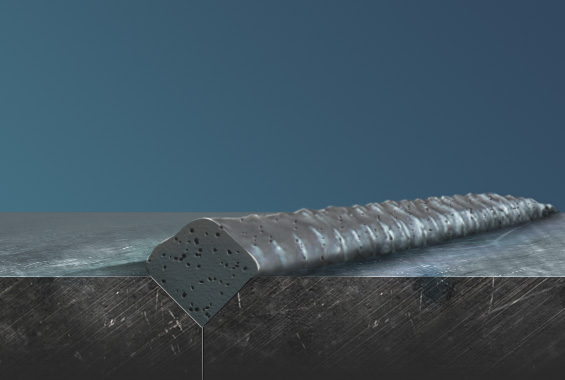

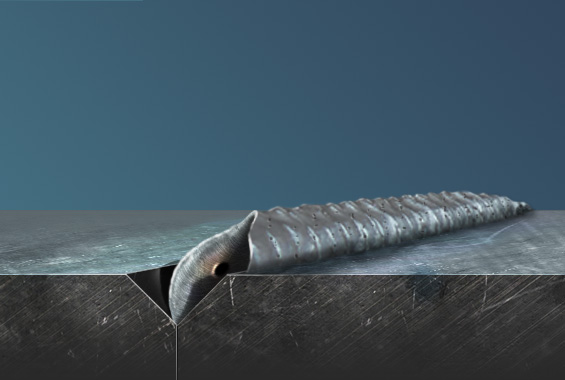

Lasrimpel/profiel

Oppervlakteschommelingen in het lasbad worden gestold als een rimpel langs de lengte van het kraalprofiel.

Voorbereidingsklassen

P1 - Geen voorbereiding

P2 - Het oppervlak moet zo worden afgewerkt dat onregelmatige en scherpe profielen worden verwijderd

P3 - De ondergrond moet volledig afgewerkt zijn, d.w.z. glad

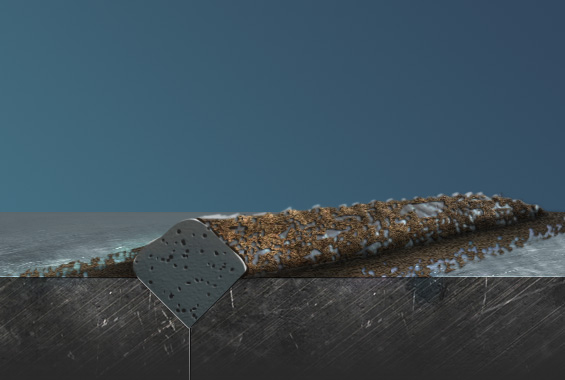

Lasslak

Het desoxidatieproces tussen de fluxcoating, lucht en oppervlak; waarvan het resultaat als residu op en rond de lasrups wordt afgezet.

Voorbereidingsklassen

P1 - Het oppervlak moet vrij zijn van lasslakken.

P2 - Het oppervlak moet vrij zijn van lasslakken.

P3 - Het oppervlak moet vrij zijn van lasslakken.

Ondersnijding

Een lasfout; een groef of krater bij het uiteinde van de lasrups met een zwakke hechting als gevolg, is gevoelig voor scheurvorming.

Voorbereidingsklassen

P1 - Geen voorbereiding

P2 - Het oppervlak moet vrij zijn van scherpe of diepe ondersnijdingen

P3 - Het oppervlak moet vrij zijn van scherpe of diepe ondersnijdingen

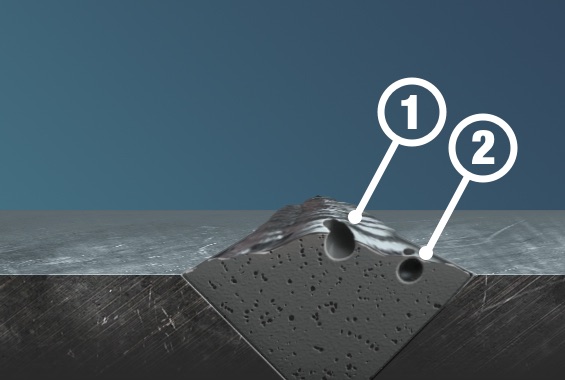

Lasporositeit

Lasporositeit is een veelvoorkomende lasfout. Wanneer de lasbrander op het behandelde metaal wordt aangebracht, komen gassen vrij en worden deze geabsorbeerd in het gesmolten metaal. Als het metaal afkoelt, komen de gassen uit het metaal vrij en vormen ze poriën.

Voorbereidingsklassen

1 - Zichtbaar

2 - Onzichtbaar (kan opengaan na het stralen)

P1 - Geen voorbereiding

P2 - De poriën aan het oppervlak moeten voldoende open zijn om de verf te laten doordringen.

P3 - Het oppervlak moet vrij zijn van zichtbare poriën.

Laseindkrater

Onjuiste lastechniek; dit effect treedt op waar de vlamboog is verbroken, met als gevolg een krater.

Voorbereidingsklassen

P1 - Geen voorbereiding

P2 - Eindkraters moeten vrij zijn van scherpe randen

P3 - Het oppervlak moet vrij zijn van zichtbare eindkraters

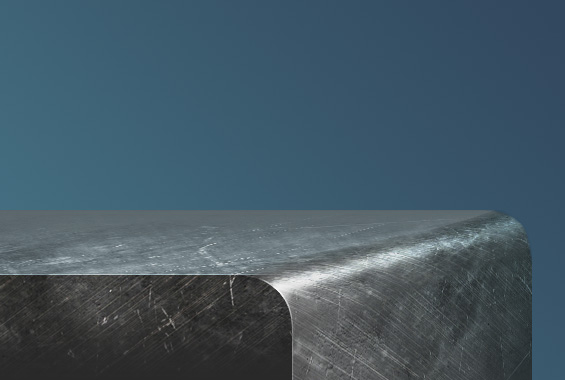

Gerolde randen

Wanneer een rand is gevormd om op een geleidelijke kromlijnige manier van het ene naar het andere oppervlak over te gaan.

Voorbereidingsklassen

P1 - Geen voorbereiding

P2 - Geen voorbereiding

P3 - De randen moeten worden afgerond met een straal van ten minste 2 mm

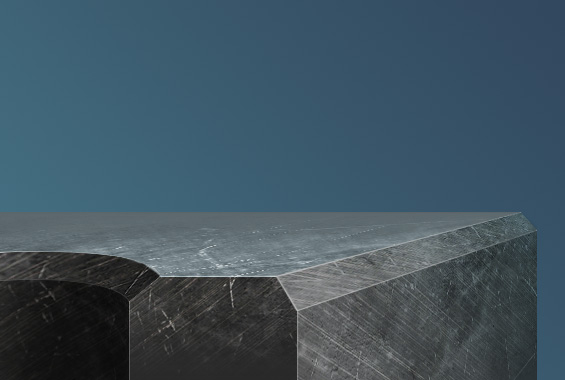

Randen: Ponsen, scharen, zagen, boren

Randovergangen gemaakt tijdens de fabricage door gereedschap voor ponsen, knippen, zagen of boren.

Voorbereidingsklassen

P1 - Geen enkel deel van de rand mag scherp zijn; de rand moet vrij zijn van vinnen

P2 - Geen enkel deel van de rand mag scherp zijn; de rand moet vrij zijn van vinnen

P3 - De randen moeten worden afgerond met een straal van ten minste 2 mm

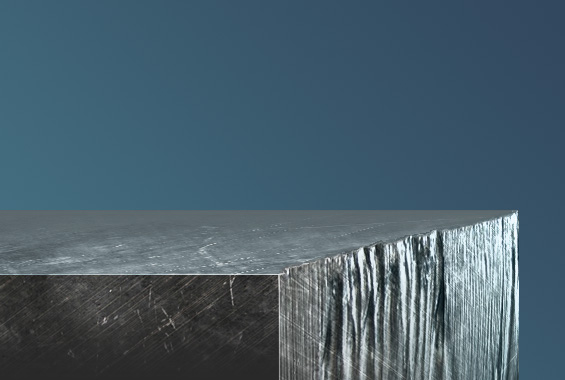

Thermisch gesneden randen

Wanneer een plasma, zuurstofbrandstof of ander thermisch proces wordt gebruikt om staal te snijden.

Voorbereidingsklassen

P1 - Het oppervlak moet vrij zijn van slakken en losse walshuid

P2 - Geen enkel deel van de rand mag een onregelmatig profiel hebben

P3 - Het snijvlak moet worden verwijderd en de randen moeten rond zijn.

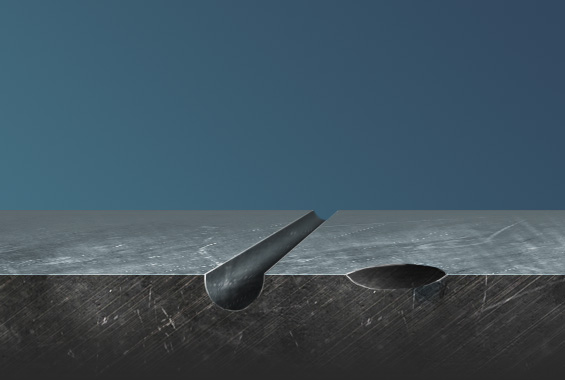

Putten en kraters

Wanneer corrosie, van een extreem gelokaliseerde variëteit, leidt tot kleine perforaties op het stalen substraat.

Voorbereidingsklassen

P1 - Putten en kraters moeten voldoende open zijn om verf te laten doordringen

P2 - Putten en kraters moeten voldoende open zijn om verf te laten doordringen

P3 - Het oppervlak moet vrij zijn van zichtbare putten en kraters.

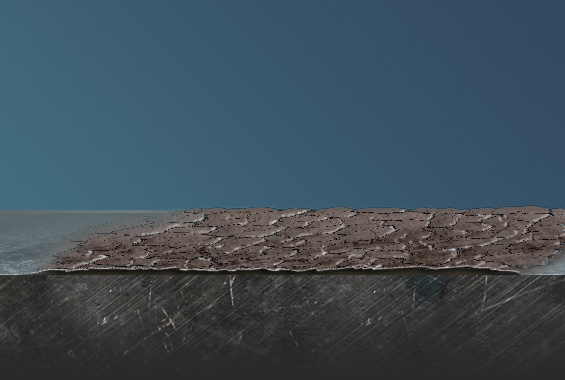

Schilfers/splinters/stekels

Een corrosielaag in staal waardoor het gecorrodeerde oppervlak zich losmaakt en opgetild wordt, waardoor een in elkaar grijpende schilferstructuur achterblijft.

Voorbereidingsklassen

P1 - Het oppervlak moet vrij zijn van losgekomen materiaal

P2 - Het oppervlak moet vrij zijn van zichtbare schilfers

P3 - Het oppervlak moet vrij zijn van zichtbare schilfers

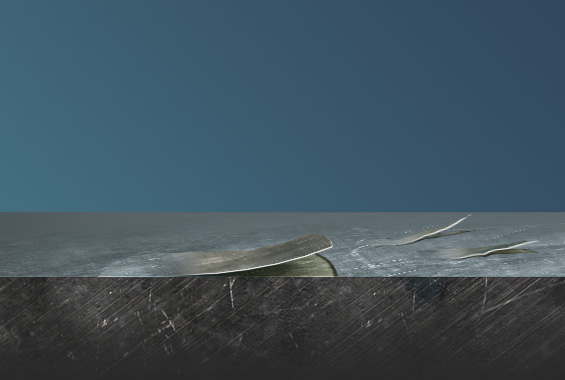

Krullen/gesneden lamineringen

Een fabricagefout die in het oppervlak snijdt en een dun uitpuilend plakje veroorzaakt.

Voorbereidingsklassen

P1 - Het oppervlak moet vrij zijn van losgekomen materiaal

P2 - Het oppervlak moet vrij zijn van zichtbare krullen/gesneden lamineringen

P3 - Het oppervlak moet vrij zijn van zichtbare krullen/gesneden lamineringen

Ingerolde vreemde materie

Een defect dat optreedt tijdens het fabricageproces waarbij vreemde materie onder een mechanische rol wordt gevangen en in het stalen oppervlak wordt ingebed.

Voorbereidingsklassen

P1 - Het oppervlak moet vrij zijn van ingerolde vreemde materie

P2 - Het oppervlak moet vrij zijn van ingerolde vreemde materie

P3 - Het oppervlak moet vrij zijn van ingerolde vreemde materie

Groeven en butsen

Een misvormde holte of een ruwe opening aangetroffen in een stalen oppervlak, meestal veroorzaakt door verkeerd gebruik.

Voorbereidingsklassen

P1 - Geen voorbereiding

P2 - De straal van groeven en butsen moet ten minste 2 mm bedragen

P3 - Het oppervlak moet vrij zijn van groeven, en de straal van de butsen moet groter zijn dan

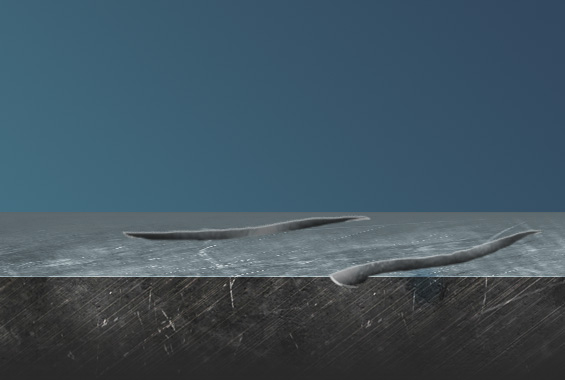

Inkepingen en rolsporen

Een diepe groef of uitsparing in het stalen substraat, meestal veroorzaakt door mechanische manipulatie.

Voorbereidingsklassen

P1 - Geen voorbereiding

P2 - Inkepingen en rolsporen moeten glad zijn

P3 - Het oppervlak moet vrij zijn van inkepingen en rolsporen

Belangrijkste leerpunt

Oppervlaktedefecten moeten tijdens de inspectie worden geïdentificeerd. Er moet voordat het werk begint een plan besproken worden om ze te verwijderen. Als u echter tijdens het stralen oppervlaktegebreken tegenkomt die er problematisch uitzien, rapporteer dan de gebreken aan de projectmanager voordat u actie onderneemt.

Gerelateerde artikelen

Wegmarkeringen verwijderen

Verwijderen van wegverf, thermoplastisch materiaal en tape vereist speciale apparatuur.

Voorbereidingschecklist voor alle Vapour Abrasive-straaloperaties

Deze checklist garandeert de perfecte voorbereiding voor alle nat- en Vapour Abrasive-straaloperaties

Voorbereiding van betonnen oppervlakken Deel 3: Ruwheidsgradaties

Hoeveel oppervlakteprofiel is voldoende voor verschillende soorten betoncoatings en overlays?