Case Study: Li-ion Battery Manufacturing

Casestudy: Productie van li-ion-batterijen

An EV battery manufacturer had to determine the best foam encapsulation process for a new cell module design. Quick collaboration with Graco put it into production by a critical deadline.

Producent van li-ion-batterijen optimaliseert schuimafsluitingsproces

Een fabrikant van li-ion-batterijen had voor zijn cilindrische celbatterijmodule een opvuloplossing voor cellen nodig om te voldoen aan de industriële eisen ter voorkoming van thermische versprijding en overbelasting. De producent had problemen met het bepalen van de juiste injectiepunten, doseerparameters en de impact van complexe vloeistofdynamica. Afgezien van de ontwerpproblemen had de producent een kritieke lanceringsdatum en moest hij een productieklaar proces ontwikkelen zodat hij zijn productielijn kon inplannen.

Procesuitdagingen

Elk ontwerp van een cilindrische celmodule heeft unieke kenmerken en vereisten die invloed kunnen hebben op het debiet en de injectiepunten om de juiste hoeveelheid materiaal gelijkmatig te doseren in de module. Met dit ontwerp waren de procesuitdagingen:

- Het batterijontwerp kon in dit late stadium niet meer worden gewijzigd

- Het doseren moest gebeuren vanaf de bovenzijde van de batterijmodule, met mogelijke flexibiliteit om vanaf de zijkant van de module te injecteren.

- De batterijcellen zaten dicht op elkaar en hadden een minimale onderlinge afstand, wat een extra debietbeperking veroorzaakte.

- Ruimte voor het schuim om vanaf de bovenkant in de batterijmodule te stromen was zeer beperkt.

- De procestijd was van cruciaal belang voor het bedrijf van de klant.

Ons samenwerkingsproces

Ons team van toepassingstechnici werkte direct samen met het ontwerpteam van de batterijproducent en de materiaalleverancier. Ze ontwikkelden een procesoplossing die voldoet aan de eisen op het gebied van operationele efficiëntie, productkwaliteit en herhaalbare materiaaltoepassing. Via ons ontwikkelingslaboratorium, een team van toepassingsdeskundigen en onze samenwerking met de materiaalleverancier hebben we proeven gedaan om de optimale toepassingsmethode te bepalen, waarbij debieten, toepassingstechnieken en doseerpunten voor het uiteindelijke productieproces werden vastgesteld.

Materiaaltesten - Er werd een grondig onderzoek uitgevoerd naar de mengverhouding en de herhaalbaarheid, om de optimale vereisten voor schuim en apparatuur te bepalen.

Specificatie apparatuur - Op basis van eerdere proeven met soortgelijke toepassingen en onze materiaalbeoordeling hebben wij de ideale combinatie van apparatuur gespecificeerd op basis van de beoogde toepassing.

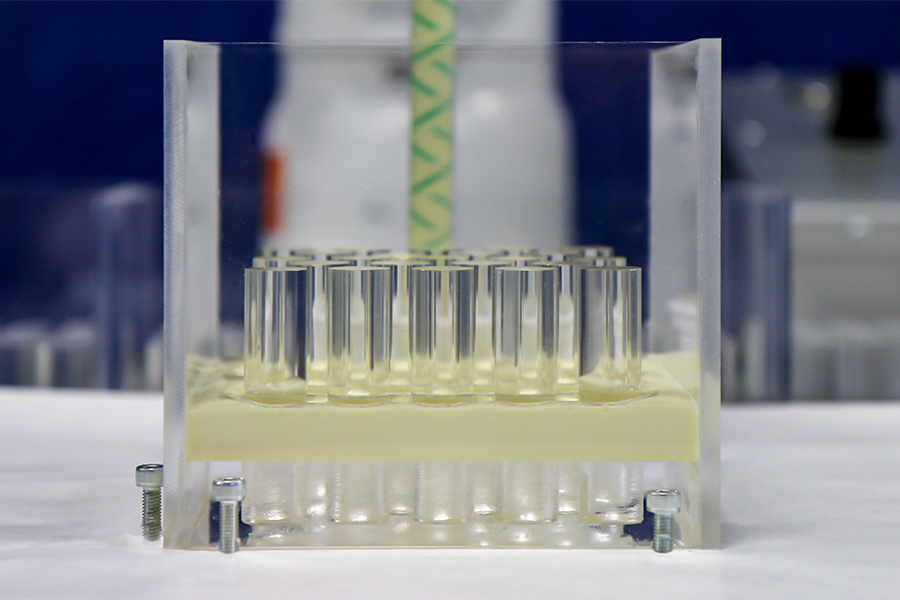

Testen van de toepassing - Met behulp van prototypemodellen en modules die door de batterijproducent werden geleverd, hebben wij de voorgestelde processpecificatie beoordeeld en gevalideerd.

RESULTATEN

- Kwaliteitsschuim & Vullen: De Voltex Dynamic Mix-klep en het EFR Meter Mix-doseersysteem zorgden voor grondig gemengd schuim, een gelijkmatige verdeling over de hele module en de shot-herhaalbaarheid, die nodig was voor hun productieproces.

- Geoptimaliseerde dosering: Op basis van de laboratoriumtests hebben we de juiste mengparameters, debieten en injectiepunten voor de dosering bepaald om een nauwkeurige hoeveelheid materiaal gelijkmatig in de module te doseren.

- Verkorte verwerkingstijd: Door modellerings- en doseerproeven hebben we het bewegingspatroon geoptimaliseerd om de verwerkingstijd verder te verkorten.

- Quality foam and fill: The Voltex Dynamic Mix Valve and Electric Fixed Ratio (EFR) Metering System provide thoroughly mixed form, even distribution throughout the module, and shot repeatability.

- Optimized dispense: With the proper mixing parameters, flow rates, and dispense injection points, an accurate amount of material is evenly dispensed into each module.

- Rapid process time: The modeling and dispense trials helped optimized the motion pattern to reduce the required processing time.

Collaborate with Us

Innovation truly comes through collaboration with Graco expertise and material supplier partnerships. We strive to deliver custom solutions backed by our global support network.

Contact our team for help with your application.