Mehrkomponenten-Spritzgeräte liefern High-Flow-Leistungen

High-Flow-Technologie

Mehrkomponenten-Spritzgeräte haben sich beim Pumpen, Mischen und Zerstäuben einer Vielzahl von Schutzbeschichtungen als äußerst effektiv erwiesen. Die Möglichkeit, die Komponenten innerhalb des Spritzsystems zu mischen, anstatt sie manuell zu mischen, bevor die Mischung in das System gegeben wird, hat die Qualität verbessert und den Arbeitsaufwand für Auftragnehmer in zahlreichen Branchen reduziert.

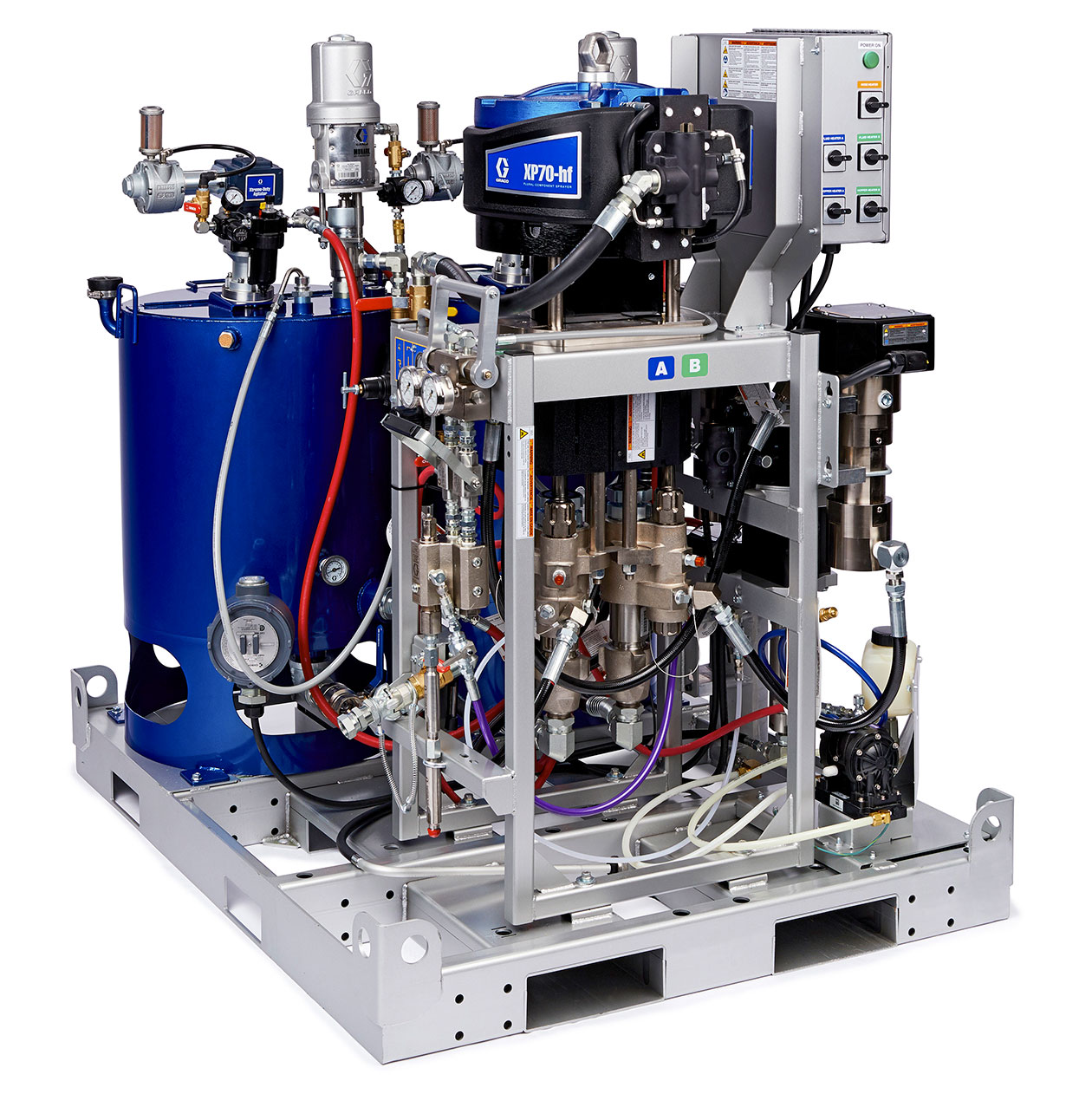

Noch mehr Vorteile lassen sich jetzt durch das Hinzufügen von High-Flow-Fähigkeiten zu Mehrkomponenten-Spritzgeräten erzielen. Die Graco-Spritzgeräte der Serien XP50s-hf und XP70s-hf sind mit dem leistungsstarken Luftmotor XL10000, Hochleistungsheizgeräten und beheizten Tanks ausgestattet, sodass Auftragnehmer Aufträge noch schneller und mit geringerem Verschleiß der Geräte erledigen können.

Arbeitskosteneinsparungen

Die ursprünglichen Mehrkomponenten-Spritzgeräte XP50 und XP70, die zwischen 2010 und 2012 eingeführt wurden, sind für die Verarbeitung von Beschichtungen mit hoher Viskosität und bis zu 100 Prozent Feststoffanteil ausgelegt. Für große, anspruchsvolle Projekte, die große Spritzdüsen oder mehrere Pistolen erfordern, ermöglichen die neuen XP50s-hf und XP70s-hf auf Rohrrahmen das gleiche Mehrkomponentenspritzen, zusammen mit hohen Durchflussleistungen.

Heizen und Mischen

Zwei beheizte Tanks helfen bei der Vorkonditionierung der Komponenten und halten die optimale Temperatur und Viskosität für eine effizientere Anwendung aufrecht. Außerdem sorgen Heizgeräte mit höherer Wattzahl (5.400 W) für schnellere Aufheizzeiten. Durch den geringeren Druckabfall im System können die Beschichtungen mit niedrigeren Drücken als je zuvor gespritzt werden.

Anstatt Zeit mit dem Mischen von Komponenten und dem Umgang mit Materialien mit kurzer Topfzeit zu verbringen, können sich die Arbeiter auf das Auftragen der Beschichtungen konzentrieren und das Mischen dauerhaft dem Spritzgerät überlassen.

Die Ergänzung des Motors XL10000 und die damit verbundenen technischen Erweiterungen bieten mehr Durchflusskapazität und die Fähigkeit, mit mehreren Pistolen oder größeren Düsengrößen zu spritzen. Das XP50s-hf kann einen Druck von bis zu 5.000 psi bereitstellen und 4 Gallonen pro Minute liefern, während das XP70s-hf einen Druck von bis zu 7.250 psi bereitstellen und 3 Gallonen pro Minute liefern kann. Kurz gesagt: Mehr Arbeit kann schneller erledigt werden, mit höheren Durchflussraten und mehreren Arbeitern.

Die Spritzgeräte XPs-hf ermöglichen den Betrieb mehrerer Pistolen mit demselben System.

Reduzierte Wartungskosten

Die Spritzgeräte XPs-hf können auch Wartungskosten reduzieren. Anstatt gemischtes A- und B-Material, das aushärtet, durch eine einsträngige Pumpenkonstruktion laufen zu lassen, sind die A- und B-Materialien im System getrennt, was die Lebensdauer der Pumpe erhöht und die Kosten für Packungen, Pumpenstangen, Pumpenzylinder und Teile reduziert. Da das Material in den Pumpen nicht chemisch reagiert, wird der Verschleiß reduziert und die Lebensdauer der Pumpen verlängert. Alle Teile werden in den USA gelagert und von dort geliefert, sodass im Falle eines Ersatzteilbedarfs die Ausfallzeiten für die meisten Endanwender minimiert werden können.

Qualitätsvorteile

Das bedarfsgesteuerte Mischen der Komponenten sorgt außerdem für eine gleichmäßigere Materialqualität. Anstatt sich auf manuelles Mischen zu verlassen, das anfällig für Fehlmessungen und Rätselraten sein kann, werden die Mischungen präzise kontrolliert. Die erwärmten Komponenten können gleichmäßig gemischt und aufgetragen werden, da das Material immer frisch ist, wenn es gespritzt wird, im Gegensatz zu einer gemischten Materialcharge, die reagiert und sich in einem vorgemischten Behälter ihrer Topfzeit nähert.

Mit den höheren Nenndrücken und der Fähigkeit, den Mischpunkt zu einem externen Mischblock zu verlagern, kann das System hochgradig viskose Materialien über große Schlauchlängen verarbeiten. Dies ermöglicht den Arbeitern, schwer zugängliche Bereiche zu erreichen, während gleichzeitig konstante Durchflüsse und Drücke aufrechterhalten werden. Große Projekte wie Erdöltanks, Rohrleitungen und Eisenbahnwaggons können schnell und mit gleichbleibender Qualität beschichtet werden, wobei mehrere Arbeiter präzise kontrollierte Mischungen auftragen.

Materialbehälter können bis zu 25 Gallonen Beschichtungskomponenten enthalten, wodurch die Anzahl der Stopps und das Nachfüllen von Komponenten reduziert wird. Die Mischverhältnisse können durch den Austausch von einer oder zwei Unterpumpen angepasst werden, um Standardverhältnisse von 1:1 bis 4:1 zu erreichen.

Umweltfaktoren

Die XPs-hf-Systeme bieten auch mehrere Umweltvorteile. Eine in das System integrierte Lösungsmittelpumpe erleichtert die Reinigungsarbeiten am Ende des Tages und minimiert den Abfall. Mit dieser Pumpe kann das gemischte Material an der Mischstelle hinter der Maschine aus dem Schlauch gespült werden, und die Materialbehälter müssen nicht ausgespült werden, wenn das System am nächsten Tag oder nach einer Pause wieder verwendet wird. Bei manuell gemischten Systemen kann erheblicher Materialabfall entstehen, wenn das gemischte Material am Ende des Tages entsorgt wird.

Zusammen mit dem reduzierten Volumen des gespülten Gemischs wird weniger Reinigungslösungsmittel benötigt, wodurch die Menge an flüchtigen organischen Verbindungen (VOCs), die in die Atmosphäre gelangen, reduziert wird. Reduzierte Lösungsmittelanforderungen senken auch die Kosten für Auftragnehmer.

Berücksichtigt man alle Vorteile – Arbeitskosteneinsparungen, Verringerung des Wartungsaufwands, Qualitätsverbesserung und Umweltfaktoren – setzen die Spritzgeräte XPs-hf neue Maßstäbe bei der Aufbringung hochwertiger Schutzbeschichtungen.

Über den Autor

Mit einem Experten Kontakt aufnehmen

ÄHNLICHE ARTIKEL

Spritzen anorganischer Zinkgrundierungen

Um anorganische Zinkgrundierungen richtig zu spritzen, kommt es ebenso auf die Handhabung des Materials wie auf die Pumpe an. Und dies sind die Gründe.

Ein genauerer Blick auf die Mehrkomponenten-Spritzgeräte XP von Graco

Was ist der Unterschied zwischen der Standard-Airless- und der High-Flow-Airless-Version (hf)?

Die Vorteile der Datenerfassung beim Spritzen von Brandschutzmitteln

Die Kombination aus intelligenter Elektronik und Hochleistungskomponenten führt zu einer hochwertigen Applikation von Hochleistungs-Brandschutzprodukten.