Qualitätskontrolle von Verpackungen zur Steigerung von Zuverlässigkeit und Rentabilität

Optimierung des Produktionsprozesses

Die Festlegung eines effizienten und leistungsfähigen Produktionsprozesses ist bei vielen industriellen Produktionsanwendungen oft der Schlüssel für hohe Rentabilität. Verfahrenstechniker investieren viel Zeit und Ressourcen in Erprobungen und Weiterentwicklungen, um ein optimiertes Verfahren für gesteigerte Qualität zu erreichen.

Standardisierung für ISO-Konformität und Aufrechterhaltung des Lean-Manufacturing-Ansatzes ist in der Automobilbranche Alltag. Nachdem dort ein Verfahren festgelegt wurde, könnte schon der Gedanke, dieses während der Produktion zu ändern oder zu modifizieren, der Karriere schaden.

Endverpackung nach ISO und schlanke Produktion

Letztlich bewegte der Wunsch nach Erreichung einer Zertifizierung nach ISO 9000 oder 9001 viele Branchen zur Festlegung ihres Produktionsprozesses und dessen Einhaltung. Diese Zertifizierungen sind nicht konkret auf die Einzelheiten des Verfahrens ausgerichtet, sondern sind einfach Vehikel für die Dokumentation des Verfahrens und die anschließende Nutzung dieser Dokumentation für Überwachungszwecke, um sicherzustellen, dass die Hersteller die Produktqualität aufrechterhalten.

Wenn Betriebe Methoden der schlanken Produktion verwirklichen, liegt der Schwerpunkt auf der Vermeidung von Abfällen und auf Preissenkungen, um schließlich ihren Kunden einen Mehrwert zu bieten.

Da zu viele Variablen außerhalb ihrer Kontrolle lagen, haben sich Qualitätsmanager zu wenig auf die Entwicklung eines schlanken oder optimierten Verfahrens an ihren Verpackungsanlagen konzentriert.

Antiquierte Technik und schlanke Produktion

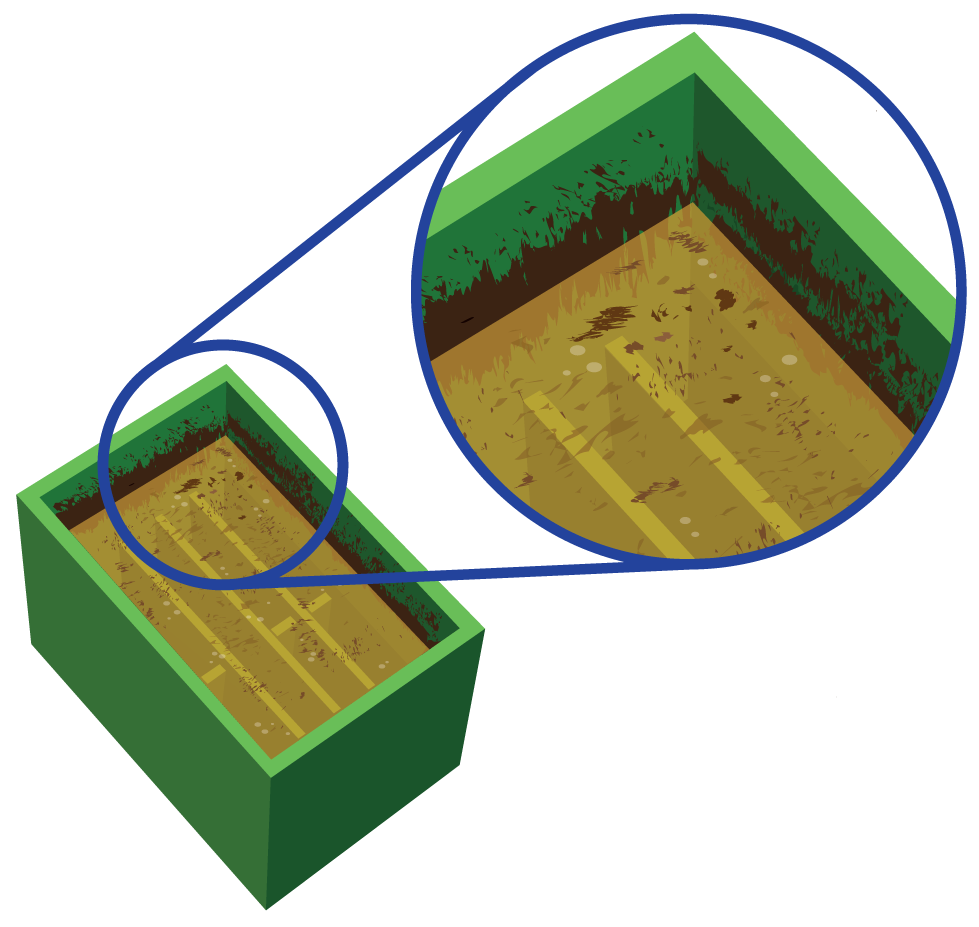

Endverpackungsanlagen werden hauptsächlich deswegen nicht in Initiativen für schlanke Produktion einbezogen, weil es aufgrund der begrenzten Anlagenfähigkeiten keine Möglichkeiten zur Optimierung des Verfahrens gibt. Veraltete Technik mit Behältern und Zahnradpumpen machen die Standardisierung eines Verfahrens normalerweise unmöglich.

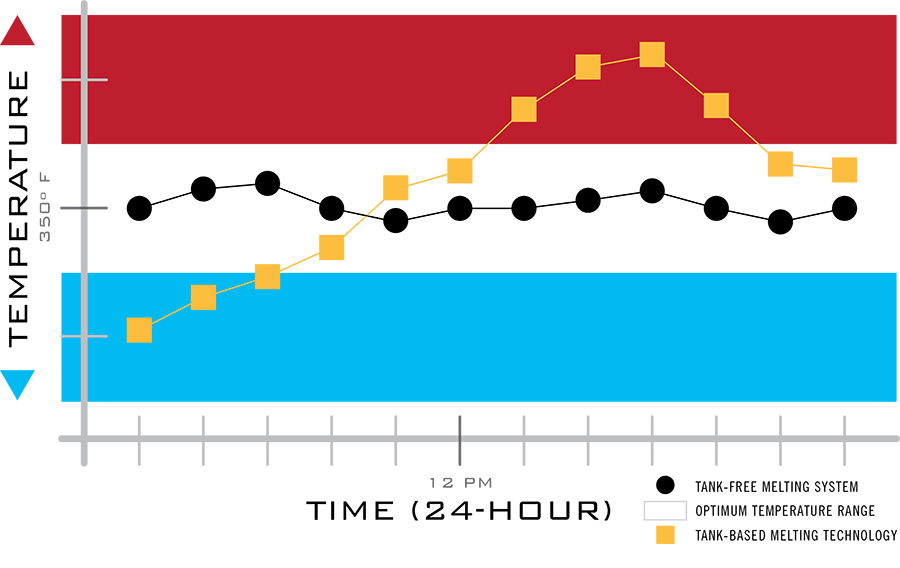

Da ältere Heißschmelzkleberanlagen Kleber in einem beheizten Behälter schmelzen, ist die Aufrechterhaltung einer einheitlichen Klebertemperatur sehr schwierig. Der Leim am Rand dieser Behälter erwärmt sich schneller und verschlechtert sich bereits, wenn der Leim in der Mitte des Behälters erst seine Temperatur erreicht.

Der Einsatz von Heißschmelzkleberanlagen mit Behältern erzeugt schließlich ein ständiges Hin und Her um die richtigen Einstellungen.

Es wird gemeinhin verstanden, dass Bediener die Anlageneinstellungen ständig verbessern müssen, um die gewünschten Ergebnisse zu erreichen. Diese Uneinheitlichkeit verringert letztendlich die Fähigkeit zur Erreichung einer allumfassenden Prozesskontrolle. Eine solche Heißschmelzkleberanlage kann nicht einmalig eingestellt und sich dann selbst überlassen werden, da die Einstellungen des Bedieners der ersten Schicht sich von denen in der dritten Schicht unterscheiden.

Einige neuere Heißschmelzkleberanlagen nutzen immer noch die Schwankungen dieses älteren Ansatzes zum Schmelzen von Kleber. Beispielsweise nutzen manche Anlagen kleinere Vorratsbehälter, die Rippen in der Nähe des Behälterbodens haben, um die Schmelzfläche zu vergrößern. Allerdings ist dies nur eine Variation eines beheizten Behälters, der keine einheitliche Temperatur mit Kleber in der Anlage aufrecht erhält, insbesondere wenn der Kleber längere Zeit darin verweilt.

Wenn Sie Heißschmelzkleberanlagen bewerten, stellen Sie den Ausrüstungsanbietern unbedingt diese sechs wichtigen Fragen und lassen Sie sich detailliert vorführen, wie der Kleber geschmolzen wird.

Alternative Kleber helfen bei der Bewältigung von Materialinkonsistenzen

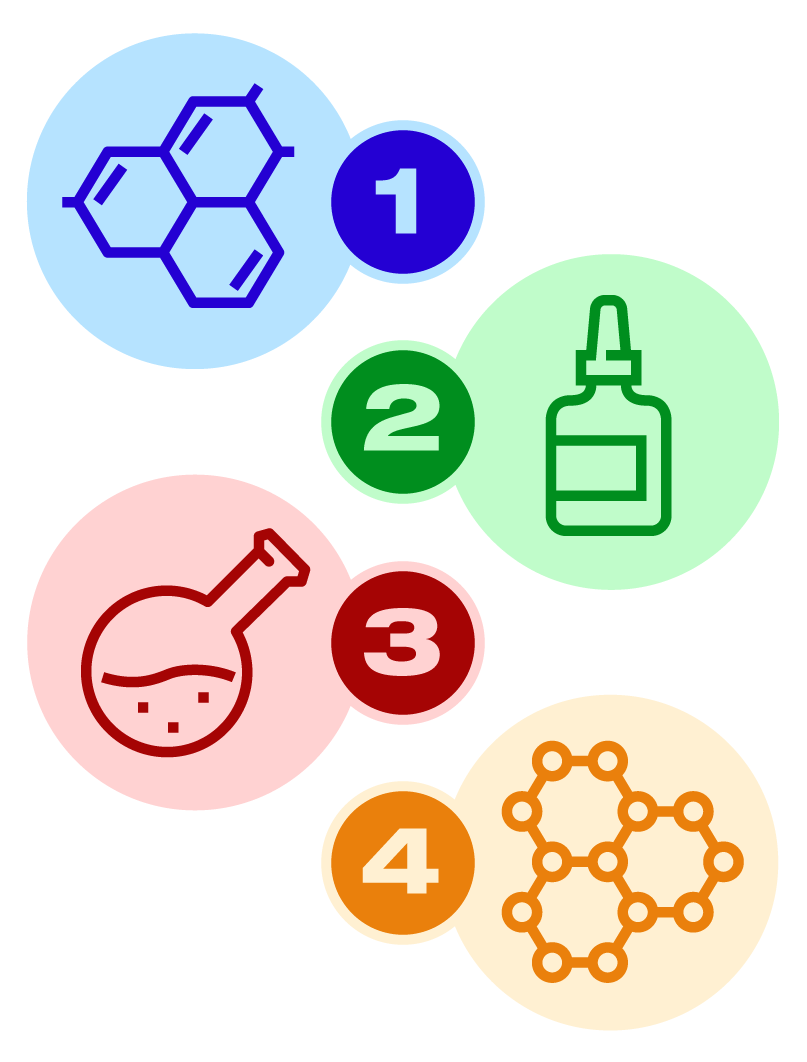

Außer der Technik von Heißschmelzkleberanlagen kann ein besseres Verstehen der Heißschmelzkleber Einblicke bieten, die Ingenieuren bei der Erreichung eines optimierten Endverpackungsprozesses helfen. Ein Heißschmelzkleber besteht aus vier Komponenten:

1) Grundverbindung: Das ist das Rückgrat oder der Kern des Klebers, der Eigenschaften wie mechanische Festigkeit, Flexibilität sowie Nutzeigenschaften wie Beständigkeit gegen Wärme, Kälte und Chemikalien bestimmt. In den meisten Fällen wird der Grundkleber nicht allein verwendet.

2) Klebrigmacher: Diese Mittel verleihen dem Kleber die Heißklebrigkeit bzw. relative Klebrigkeit. Der verwendete Klebrigmacher hängt von den speziellen Hafteigenschaften ab, die für ein bestimmtes Substrat gefordert sind und bestimmt normalerweise die Farbe und den charakteristischen Geruch des jeweiligen Heißschmelzklebers.

3) Verdünnungsmittel: Wachse oder Öle, die die Viskosität des Klebers und die Aushärtungsgeschwindigkeit, auch als Abbindezeit bekannt, modifizieren.

4) Stabilisatoren: Diese wurden in den letzten Jahren hinzugefügt, um für Viskositätsstabilität zu sorgen und die Verkohlung des Klebers, der längere Zeit in beheizten Behältern vorgehalten wird, zu überwinden.

Qualitätskontrolle und Leistung

Ein standardisierter Prozess bedeutet, dass alle diese Komponenten während des Schmelzens, bei der Übertragung und bei der Dosierung streng kontrolliert werden. Das Endziel ist die Übereinstimmung der Eigenschaften des Heißschmelzklebers mit den Leistungsanforderungen.

Bei der typischen Heißschmelzklebertechnologie mit Behältern ist die Kleberkonsistenz ständig im Fluss. Diese Situation wurde genauso wie die Kleberverschlechterung und das Problem der Kleberverkohlung in Heißschmelzsystemen einfach als Teil von Endverpackungsanwendungen akzeptiert.

Um die Probleme mit der Kleberverkohlung und Konsistenz anzugehen, wandten sich Hersteller an Materialanbieter, damit diese alternative Heißschmelzkleber wie Metallocene entwickeln. Die alternativen Metallocene-Kleber neigen weniger zu Verstopfungen, haben eine bessere Temperaturstabilität und funktionieren über einen größeren Temperaturbereich. Allerdings sind diese Kleberoptionen kostspieliger für Hersteller und senken letztlich die Rentabilität.

Qualität durch verbesserte Technik

Heißschmelzkleberanlagen, die neuere Kleberschmelzkammern (keine beheizten Behälter oder Vorratsbehälter mit Rippen) nutzen, sind wirkliche Tank-FreeTM-Systeme. Da sie Kleber nach dem FIFO-Prinzip (zuerst herein – zuerst heraus) schmelzen, können diese Systeme eine konstante Klebertemperatur aufrecht erhalten.

Bei diesem Ansatz für das Schmelzen von Kleber verdampfen die Wachse nicht und der Kleber verschlechtert sich nicht. Da die Eigenschaften des Klebers erhalten werden, gibt es keinen Grund für einen Bediener, irgendwelche Einstellungen zu ändern, nachdem der Prozess optimiert wurde. Die Zuverlässigkeit der Heißschmelzkleberanlage wird erreicht und jedes Mal wird die gleiche Menge Kleber aufgetragen.

Mit besserer Kontrolle und der Fähigkeit zur Überwachung der Kleberausgabe können die Verantwortlichen für die Endverpackung nun einen optimierten Prozess realisieren und die größtmöglichen Wirkungsgrade erreichen.

Durch die Standardisierung der Verfahren für die Endverpackung und den Kartonverschluss können Hersteller schließlich einen kontrollierten Prozess erreichen, Lean-Manufacturing-Methoden verwirklichen und Rentabilitätsziele realisieren.

Je nach Anwendung können Betreiber von echten Tank-FreeTM-Heißschmelzkleberanlagen mehr als ein Jahr ohne Änderung der Einstellungen oder Eingriffe in die Anlage produzieren.

Ähnliche Artikel

6 Gründe, sich für InvisiPac zu entscheiden

Sechs Gründe, warum viele Unternehmen ihre Verpackungslinien bereits auf InvisiPac umgestellt haben.

Auswahl einer Heißschmelzkleberdüse

Die Wahl der Heißschmelzkleberdüse hat Auswirkungen auf die Leistung Ihrer Endverpackungsprozesse.

Behältergestützt vs. behälterfrei

Finden Sie heraus, was ein System mit einem Behälter von einem System ohne Behälter unterscheidet.