Preparación de superficies de hormigón, 1.ª parte: hormigón defectuoso

Antes de chorrear hormigón, es importante evaluar la superficie y eliminar el hormigón dañado, identificado por la descamación, el desconchado y la delaminación.

Chorreado del hormigón para lograr una buena adhesión

El problema del hormigón es que no se sabe qué va a pasar cuando reciba el impacto del chorro abrasivo.

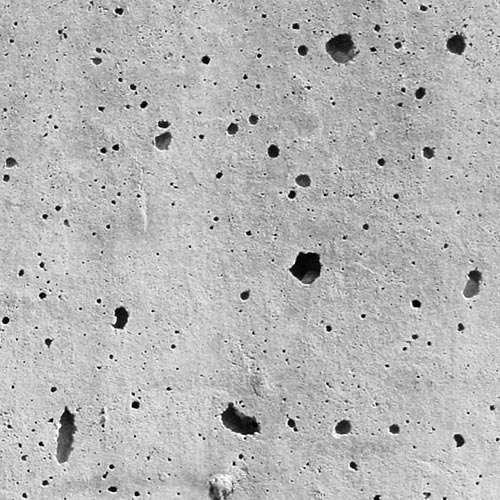

Las partículas finas y la pasta de cemento se desprenden fácilmente, dejando al descubierto el agregado más duro. Al contrario que el acero, la resistencia a la compresión del hormigón no es uniforme, por lo que el chorro de arena no generará un perfil de superficie o un patrón de anclaje uniforme. Una superficie de hormigón tratada con chorro es un lugar lleno de cráteres con poros y capilares cavernosos.

Para que se produzca una adhesión adecuada, los morteros de reparación, las capas de hormigón y las sobrecapas deben penetrar y fusionarse en la red de capilares del sustrato. Cuando la red está bloqueada, el chorro la abre, exponiendo el agregado y haciendo más rugosa la zona.

Pero si no hay vértices ni valles que presionar y medir por micrómetro de profundidad, ¿cómo sabe la chorreadora cuándo ha alcanzado el perfil de superficie especificado? ¿Cómo es posible especificar un perfil para el hormigón?

Existen otros problemas. Una superficie de hormigón bien preparada no solo debe estar adecuadamente rugosa, sino que también debe estar sana y libre de contaminación. Pero debido a la naturaleza relativamente porosa del hormigón, a menudo los contaminantes penetran hondo en la superficie, debilitando el sustrato a una profundidad que está fuera del alcance efectivo del chorreado abrasivo. En el caso de otras aplicaciones, como acabados decorativos, solo debe eliminarse la capa superficial y friable de la pasta de cemento endurecida. ¿Qué hacer cuando el chorreado abrasivo es excesivo o insuficiente?

Esta guía para la preparación de superficies de hormigón le guiará a través de las soluciones a estos problemas y mucho más. Pero primero, comprendamos cómo y cuándo puede fallar el hormigón, y cómo podemos conseguir que vuelva a ser sólido.

Hormigón sólido

Cuando se aplica un recubrimiento, sobrecapa o mortero de reparación a un hormigón poco sólido, la unión entre los dos materiales puede mantenerse, pero cuando se presiona, se despega de la losa. Las grietas, microgrietas, ampollas, descamación, desconchado, o delaminación son síntomas de un hormigón defectuoso que debe eliminarse, y luego parchearse, antes de proceder con la preparación de superficies.

Contactar con un experto

6 síntomas de hormigón poco defectuoso

Las grietas visibles son el síntoma más obvio de la falta de solidez del hormigón y tienen varias causas. Las grietas superficiales están provocadas por la rápida pérdida de agua superficial durante el proceso de endurecimiento. El asentamiento del subsuelo puede agrietar la losa en dos. Las cargas pesadas o los impactos pueden causar grietas visibles de forma inmediata, o causar microgrietas que luego se propagan a las grietas visibles.

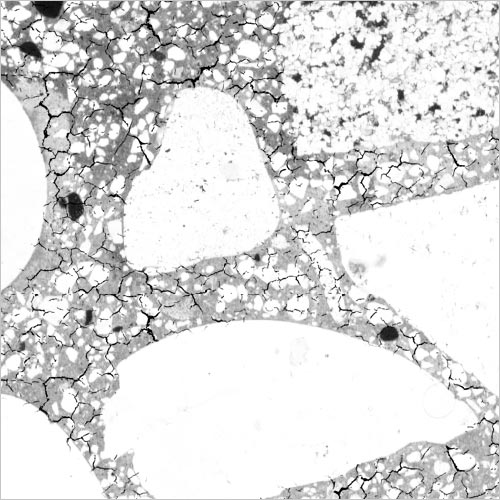

Las microgrietas son invisibles a simple vista y se miden en la escala de micras. Las microgrietas están provocadas por sobrecargas, impactos de cargas que caen y herramientas de impacto como martillos neumáticos y escarificadores, congelación y descongelación, y diferencias de temperatura durante la hidratación del cemento. Las marcas se producen cuando las microgrietas forman una red cerca de la superficie. El hormigón defectuoso se desmorona, dejando al descubierto el agregado.

Las ampollas se forman cuando las burbujas de aire quedan atrapadas bajo la superficie, incapaces de escapar debido a un secado prematuro de la superficie por el viento, una mezcla demasiado pegajosa que sella la superficie con demasiada rapidez, o un acabado aplicado al hormigón de forma prematura, por ejemplo, con una llana.

La incrustación se produce cuando el agua se congela en los poros y los capilares del hormigón. Cuando la presión hidráulica del hielo en expansión excede la resistencia a la tracción del hormigón, las escamas de mortero se desprenden de la superficie, dejando al descubierto el agregado.

El astillamiento es similar a la incrustación, salvo porque la expansión ocurre desde una zona más interna del hormigón, provocando que la superficie se desintegre en fragmentos más grandes. Las causas más frecuentes son la corrosión de las barras de refuerzo debido a la carbonatación, el calor intenso que hace que el vapor del agua se expanda violentamente, las juntas en mal estado y el deterioro de las grietas.

Una delaminación es un hueco plano y horizontal bajo de la superficie que se forma cuando se aplica un acabado antes de que el agua y el aire puedan salir del hormigón. Cuando se aplasta con el tráfico o con una carga pesada, la sección delaminada se separa de la losa, dejando al descubierto el agregado.

6 causas de un hormigón defectuoso

Carbonatación

La carbonatación se produce cuando el dióxido de carbono penetra en la superficie a través de poros y microgrietas, y reacciona con la humedad y el hidróxido de calcio en el cemento, formando carbonato de calcio. Esto endurece inicialmente el hormigón, pero también reduce el pH de 13 a 8. Esta reducción de la alcalinidad hace que la barra de refuerzo de acero incrustada sea vulnerable a la corrosión.

Corrosión de la barra de refuerzo

El óxido es un hierro hidratado, y es más fuerte que el acero al que sustituye. El aumento de la masa de óxido crea tensión de tracción, provocando que el hormigón se agriete y se desgaste.

Ataque de sustancias químicas

Los sulfatos se filtran al hormigón a través del agua subterránea, reaccionan con compuestos hidratados y se expanden, provocando fallos mecánicos. Los productos químicos también pueden ablandar, erosionar y disolver la pasta de cemento.

Daño por fuego

El concreto no se quema, pero las altas temperaturas hacen que el hormigón pierda la mayor parte de su resistencia a la compresión, resistencia a la flexión y elasticidad. La expansión del vapor del agua tratando de escapar puede causar astillamiento.

Sobrecarga/impactos

Colocar el hormigón bajo una carga pesada, especialmente con impactos, causa grietas y microgrietas. Las herramientas de impacto pueden causar microgrietas graves.

Hormigón con exceso de humedad

El exceso de agua en la mezcla filtra el cemento a la superficie. La superficie se secará antes de que se produzca el fraguado, causando encogimiento, grietas, reducción de la resistencia a la compresión y nata.

Cómo detectar un hormigón defectuoso

La inspección visual de la superficie revelará los daños más graves: grietas, desconchados, incrustaciones y delaminaciones aplastadas, pero no siempre se puede apreciar toda la magnitud del daño del hormigón.

Quizá lo más sencillo es golpear las zonas con más daños visibles con un martillo. Si la cabeza del martillo rebota, la resistencia a la compresión del hormigón es buena. Si el martillo perfora y hace trizas la superficie, el hormigón está defectuoso y debe despegarse.

Arrastrar un destornillador a través de la superficie también puede exponer el hormigón dañado. Si deja una veta blanca brillante, el hormigón es sólido. Si raspa polvo, el hormigón está defectuoso.

Los casos en los que se han formado bolsas de aire, agua o material no humedecido bajo la superficie no son tan fáciles de detectar: la superficie puede ser lo suficientemente sólida como para pasar la prueba del martillo o destornillador, pero estar dañada a nivel estructural. Si escuchamos el sonido que se produce al golpear el hormigón, sabremos qué zonas tienen una densidad diferente. En grandes superficies, estos huecos pueden detectarse arrastrando una cadena por la superficie, o utilizando equipos que rebarban la superficie con una serie de cadenas.

Una vez que se han perfilado las dimensiones del hormigón dañado, se puede comenzar a retirar.

Retirar el hormigón dañado

Cuando la mayor parte de la superficie de hormigón está dañada, lo mejor es eliminar la capa afectada por medios mecánicos, como se explica a continuación. Cuando se requiere la eliminación puntual de secciones afectadas, un método común es desmenuzar el hormigón dañado con un martillo, un martillo neumático, un disyuntor para hormigón u otra herramienta de impacto.

La mejor opción es comenzar por el centro de la zona debilitada y continuar hasta el borde.Sin embargo, se deben evitar los bordes rebajados, incluso si se está reparando el hueco con un compuesto autonivelante o epoxi que pueda esparcirse con delicadeza: en algún momento, la aplicación del recubrimiento será demasiado delgada como para cubrir adecuadamente la superficie perfilada. El astillado de bordes profundos y pronunciados proporciona una mejor resistencia a la tracción, pero es mejor optar por un borde perpendicular o rebajado.

Cuando se llena un vacío con hormigón u otro compuesto grueso, la mejor opción es serrar los bordes cortados en ángulo recto alrededor del área afectada. Al astillar hacia el exterior en dirección al borde, el material de la superficie dentro del corte se romperá, dejando un borde perpendicular.

Reparar el hormigón defectuoso

Una vez que se ha eliminado el hormigón dañado, los huecos pueden rellenarse con hormigón, argamasa, yeso, masilla, epoxi u otro compuesto para parchear. Además, el concreto tiene vacíos naturales que deben rellenarse para reforzar la integridad estructural.

El papel del chorreado abrasivo en la eliminación de hormigón

Durante la etapa de eliminación del hormigón, hay dos oportunidades para que las chorreadoras puedan hacer su trabajo.

Los cortes de sierra dejan superficies verticales lisas con poros llenos de polvo. El chorro de arena abre los poros y confiere rugosidad a la superficie, proporcionando un punto de contacto para el material de parcheo.

Las herramientas de impacto utilizadas para eliminar el hormigón dañado provocan microgrietas graves. El parcheo de una superficie debilitada por microgrietas frustra el propósito de la reparación. El chorreado abrasivo es el método ideal para eliminar las superficies con microgrietas.

Las perforaciones son vacíos que se forman junto a una superficie formada por burbujas de aire y agua que migran hacia los encofrados para escapar del calor producido por la hidratación del cemento.

Los agujeros en las varillas de unión son vacíos que pasan a través del hormigón, causados por la eliminación de las varillas que mantenían unidos los encofrados a medida que el hormigón se endurecía. Los agujeros en las varillas de unión y las perforaciones deben rellenarse antes de continuar.

Un compuesto alveolar es un cúmulo de agregados gruesos por donde no ha penetrado el mortero. Los agregados están bien compactados, pero no ligados, con una baja resistencia a la compresión y una resistencia a la tracción insignificante. Los agregados deben eliminarse con herramientas eléctricas hasta llegar al hormigón desnudo y luego rellenarse.

Los huecos no son los únicos defectos superficiales que requieren reparación. Las proyecciones que se extienden más allá del espesor de la película seca de un recubrimiento pueden hacer que falle, especialmente alrededor de los bordes cortantes. Cuando la sobrecapa es un compuesto autonivelante, puede requerir una cantidad excesiva de material para cubrir adecuadamente las proyecciones. Las salpicaduras de mortero, rebabas, crestas y otras protuberancias que excedan 1,5 mm (1/16 pulgadas) deben rectificarse o eliminarse.

Antes de parchear con un producto cementoso, el sustrato debería estar en un estado de superficie saturada seca (SSD). Esto implica pulverizarlo con una manguera y luego limpiarlo, de modo que los poros estén saturados, pero no quede agua en la superficie.

Si la superficie está húmeda, la relación agua/cemento se elevará a lo largo de la interfaz de unión, causando encogimiento, microgrietas y debilitando la adhesión. Cuando la superficie no está saturada, arrastra agua del material de reparación, lo que puede resultar en una hidratación insuficiente del cemento y una menor resistencia a lo largo de la adhesión.

Una vez restaurada la superficie de hormigón sana, el siguiente paso es eliminar los contaminantes del hormigón. En la segunda parte de nuestra serie sobre la preparación de superficies de hormigón, examinaremos las diferentes formas de contaminantes de la superficie del hormigón, sus causas y cómo pueden eliminarse (pista: el chorreado abrasivo no es siempre la respuesta).

El papel del chorreado abrasivo en el parcheado del hormigón

En función de la rugosidad requerida de la aplicación, las zonas parcheadas pueden necesitar un perfilado de la superficie mediante chorreado abrasivo.