Explicación de las normas para la preparación de superficies: SSPC/NACE e ISO 8501

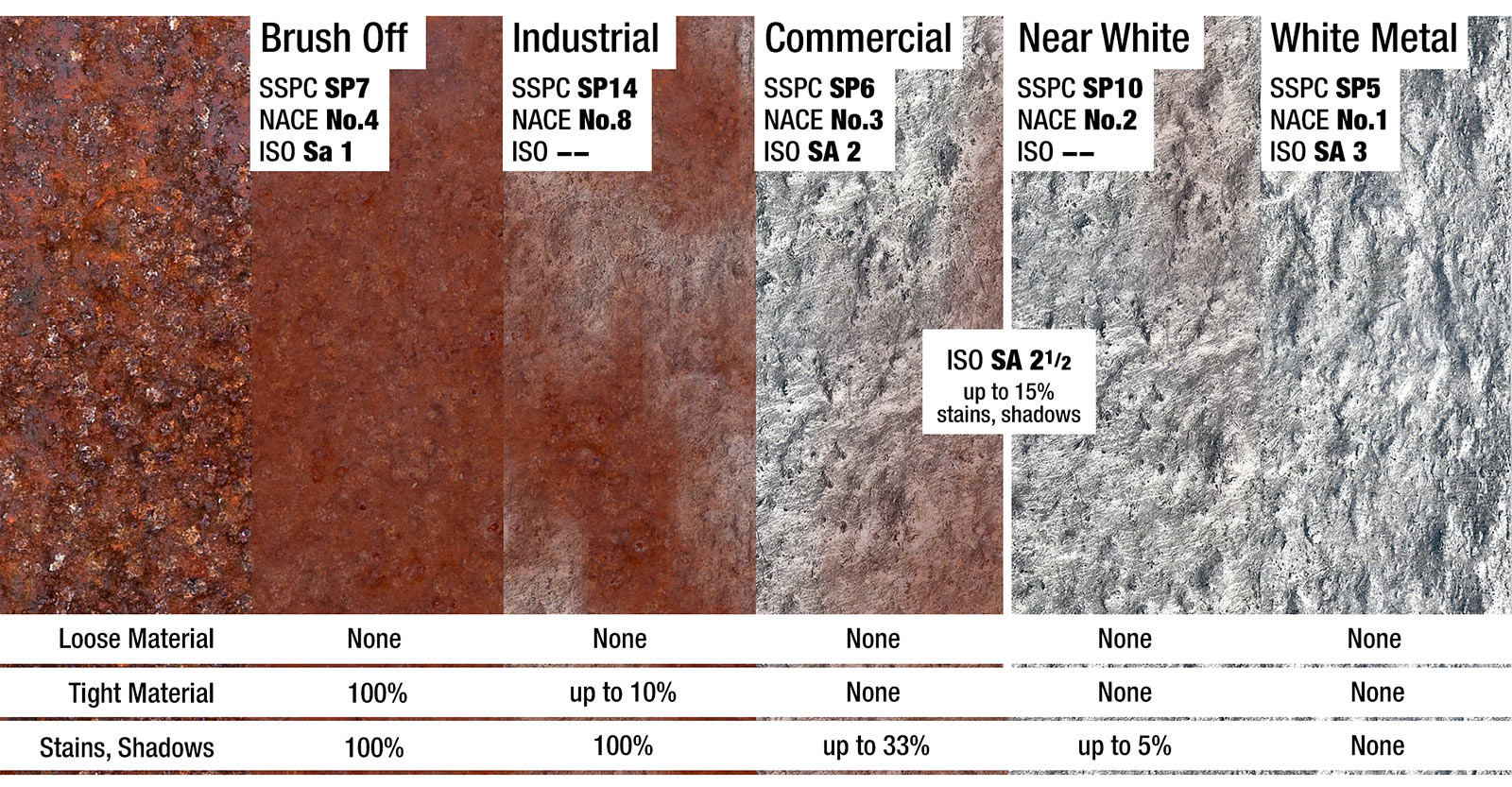

Las dos normas más importantes de limpieza con chorro abrasivo, la ISO 8501 y las normas de juntas SSPC/NACE, son difíciles de comparar. Aunque reconocen aproximadamente los mismos niveles de limpieza, los clasifican de formas opuestas, haciendo el tema más farragoso.

COMPRENSIÓN DE LAS NORMAS DE LIMPIEZA CON CHORRO ABRASIVO SSPC/NACE E ISO 8501

Las dos normas más importantes de limpieza con chorro abrasivo, la ISO 8501 y las normas de juntas SSPC/NACE, son difíciles de comparar. Aunque reconocen aproximadamente los mismos niveles de limpieza, los clasifican de formas opuestas, haciendo el tema más farragoso.

ISO 8501

La ISO 8501 fue publicada por la Organización Internacional de Normalización en 1988, después de combinar el contenido de la norma sueca de 1967 SIS 055900 con la norma alemana DIN 55928. ISO 8501 es una norma pictóricaque muestra la apariencia de diferentes grados de óxido en diferentes niveles de limpieza, aunque también contiene descripciones de los niveles de limpieza. La ISO 8501 clasifica los niveles de limpieza según el mayor trabajo requerido.

Sa 1 Limpieza con chorro ligero

Sa 2 Limpieza a fondo con chorro

Sa 3 Limpieza con chorro para limpiar visualmente el acero

SSPC / NACE

En Norteamérica, el estándar original de preparación de superficies fue preparado por un grupo arquitectónico en la década de 1960 para los trabajadores del acero en Pittsburgh. La Sociedad de Estructuras de Pintura de Acero se formó en torno a las normas. Los estándares del SSPC son descripciones de texto, no pictóricas, aunque van acompañados de guías visuales (VIS) con referencias fotográficas. SSPC/NACE los numera en orden inverso, según se incrementa la limpieza de la superficie.

SP 5 Metal blanco

SP 6 Comercial

SP 7 Cepillado

Fue lo suficientemente sencillo hasta que la industria exigió una nueva especificación para un grado de limpieza que pudiera reducir los costes mediante la sustitución del metal blanco en situaciones en las que el casi blanco era lo suficientemente bueno. La ISO lo adaptó a su orden establecido como Sa 2 1/2, limpieza de chorro en profundidad, pero la SSPC se salió de la orden, añadiéndolo cronológicamente como SP 10 casi blanco. Las dos versiones no eran iguales: Sa 2.5 permitía que las manchas, vetas y sombras de óxido, cascarilla de laminación y recubrimientos permanecieran hasta en un 15 %*de la superficie, mientras que SP 10 solo permitía en un 5 %.

En 2000, SSPC y NACE publicaron normas conjuntas en previsión de una fusión entre las organizaciones, cuyos miembros se superponían en gran medida. La fusión fracasó, pero persistió el nuevo orden de la NACE, que asignó los números 1, 2, 3 y 4 de NACE a los SP 5, 6, 10 y 7 de SSPC.

Esto aclaró las cosas hasta 2006, cuando SSPC/NACE introdujo la Limpieza industrial con chorro, una nueva especificación entre el cepillado y la limpieza comercial, y la clasificó cronológicamente como SSPC SP 14/NACE N.º 8. ISO se negó a introducir la nueva especificación en su sistema como Sa 1.5.

A pesar de las diferencias, los grados de limpieza se consideran generalmente compatibles. Reflejan niveles similares permitidos de manchas y óxido muy adherido, cascarilla de laminación y recubrimientos, y se pueden resumir con una tabla:

*Superficie estimada. La ISO 8501-1 es una referencia visual y no indica explícitamente los porcentajes.

Contactar con un experto

Fue lo suficientemente sencillo hasta que la industria exigió una nueva especificación para un grado de limpieza que pudiera reducir los costes mediante la sustitución del metal blanco en situaciones en las que el casi blanco era lo suficientemente bueno. La ISO lo adaptó a su orden establecido como Sa 2 1/2, limpieza de chorro en profundidad, pero la SSPC se salió de la orden, añadiéndolo cronológicamente como SP 10 casi blanco. Las dos versiones no eran iguales: Sa 2.5 permitía que las manchas, vetas y sombras de óxido, cascarilla de laminación y recubrimientos permanecieran hasta en un 15 %*de la superficie, mientras que SP 10 solo permitía en un 5 %.

En 2000, SSPC y NACE publicaron normas conjuntas en previsión de una fusión entre las organizaciones, cuyos miembros se superponían en gran medida. La fusión fracasó, pero persistió el nuevo orden de la NACE, que asignó los números 1, 2, 3 y 4 de NACE a los SP 5, 6, 10 y 7 de SSPC.

Esto aclaró las cosas hasta 2006, cuando SSPC/NACE introdujo la Limpieza industrial con chorro, una nueva especificación entre el cepillado y la limpieza comercial, y la clasificó cronológicamente como SSPC SP 14/NACE N.º 8. ISO se negó a introducir la nueva especificación en su sistema como Sa 1.5.

A pesar de las diferencias, los grados de limpieza se consideran generalmente compatibles. Reflejan niveles similares permitidos de manchas y óxido muy adherido, cascarilla de laminación y recubrimientos, y se pueden resumir con una tabla:

*Superficie estimada. La ISO 8501-1 es una referencia visual y no indica explícitamente los porcentajes.

Las especificaciones mencionan específicamente las manchas, las rayas y las sombras, pero son prácticamente las mismas: un residuo que muestra una diferencia de color pero que no tiene un grosor perceptible. Por material fuertemente adherido se entiende cualquier cosa que no se pueda despegar con una espátula desafilada para masilla.

¿Por qué crear estándares de preparación de superficies?

Existen normas de preparación de superficies para maximizar la vida útil del recubrimiento y minimizar los costes.

Dado que la preparación de superficies representa hasta el 40 % del coste de un proyecto de repintado, los propietarios de las instalaciones buscan limitar el material y las horas de chorreado. El metal blanco es costoso de lograr, especialmente en trabajos de mantenimiento, y normalmente se reserva para aplicaciones críticas donde el coste del error es catastrófico. El casi blanco es lo suficientemente bueno para el uso en la mayoría de ambientes delicados. La limpieza comercial es menos costosa y adecuada para atmósferas no corrosivas y ambientes de servicio. El cepillado le ahorrará al propietario la mayor cantidad de dinero en un corto plazo, si es que puede salirse con la suya.

Al elegir un recubrimiento, el propietario sopesa los costes del granallado y la pintura contra el riesgo de un fallo prematuro del recubrimiento. Si el peor de los casos es que tenga que volver a pintar en 5 años en lugar de en 7, podría ahorrar dinero reduciendo el tiempo de limpieza comercial a cepillado. Cuando el fallo prematuro del recubrimiento podría resultar en el derrame de dieciocho millones de litros de productos químicos corrosivos, peligrosos y caros, se preferirá el metal blanco y un recubrimiento de alto rendimiento.

Estándares de preparación de superficies

Limpieza con disolvente

SP 1 / ISO 8504

Material poco adherente: 100 %

Material muy adherente: 100 %

Manchas, rayas, sombras: 100 %

El chorreado abrasivo no elimina el aceite y la grasa, solo los expande sobre la superficie, causando el fallo prematuro de los recubrimientos. Los depósitos visibles de aceite, grasa y suciedad deben limpiarse antes de la limpieza con chorro abrasivo. SP 1 es un requisito previo para las demás especificaciones de chorreado abrasivo de SSPC.

Las normas especifican numerosos métodos para la limpieza con disolventes. El método más común, y menos efectivo, es el lavado con jabón, agua y un trapo. Un trapo sucio también mancha con grasa y aceite: se debe tener cuidado de limpiar, doblar, repetir y reemplazar con frecuencia. Para superficies grandes, se recomienda el lavado a presión con agua jabonosa, aunque los residuos de jabón inhiben la adhesión del revestimiento y deben enjuagarse.

Consulte las especificaciones completas en sspc.org.

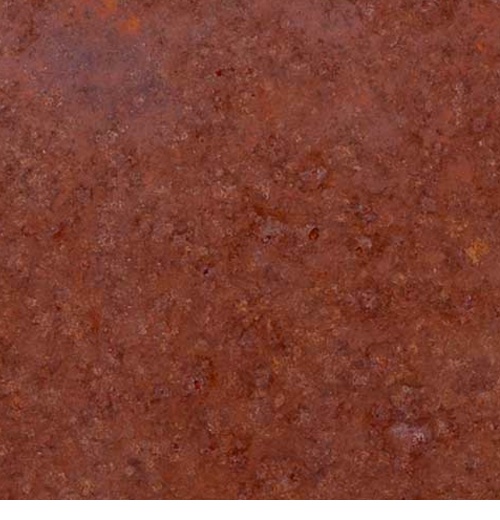

Cepillado

SP 7 / Nace 4 / Sa 1

también conocido como limpieza con chorro ligero, chorreado mediante cepillo

Material poco adherente: 0 %

Material muy adherente: 100 %

Manchas, rayas, sombras: 100 %

El cepillado se especifica para eliminar el óxido suelto, la cascarilla de laminación y los recubrimientos, y para dar una rugosidad uniforme a una superficie que se está preparando para una nueva capa. Se permite la presencia de materiales fuertemente adheridos.

El cepillado se especifica cuando la vida útil esperada del revestimiento es corta, como en el caso del antiincrustante del casco de una embarcación, o en atmósferas suaves y entornos de servicio no corrosivos, como el exterior de un tanque, en una ubicación rural.

Consulte las especificaciones completas en sspc.org.

Limpieza industrial con chorro

SP 14 / Nace 8

Material poco adherente: 0 %

Material muy adherente: 10 %

Manchas, rayas, sombras: 100 %

La limpieza industrial con chorro especifica que el 90 % de la materia muy adherida debe eliminarse. Se permiten sombras, rayas y manchas de óxido, cascarilla de laminación y recubrimientos viejos en el 100 % de la superficie.

La limpieza industrial se especifica para condiciones en las que la capa existente es delgada, está bien adherida y es compatible con la nueva capa. Es el estándar de chorreado abrasivo más reciente y no está muy especificado. ISO no tiene ninguna especificación correspondiente.

Consulte las especificaciones completas en sspc.org.

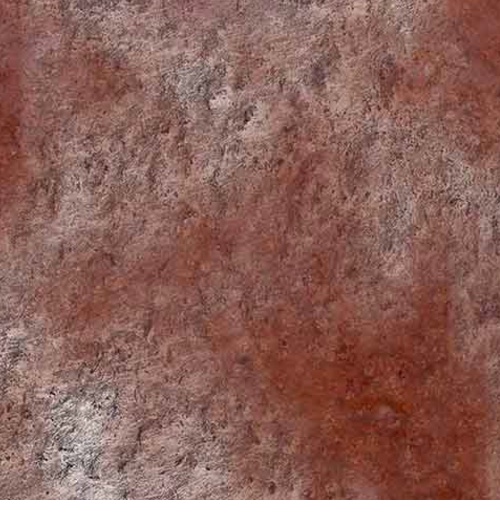

Limpieza con chorro comercial

SP 6 / Nace 3 / Sa 2

también conocido como limpieza a fondo con chorro

Material poco adherente: 0 %

Material muy adherente: 0 %

Manchas, rayas, sombras: 33 %

La limpieza con chorro comercial especifica que toda la materia adherida debe desaparecer. Las sombras, rayas y manchas pueden permanecer en hasta un 33 % de la superficie.

La limpieza comercial se especifica cuando se garantiza un alto grado de limpieza, pero no perfecto. Es común para repintar productos que se utilizan en ambientes y atmósferas no corrosivas, como tanques y puentes.

Consulte las especificaciones completas en sspc.org.

Limpieza con chorro casi blanco

SP 10 / Nace 2 / Sa 2.5

también conocido como limpieza con chorro muy minuciosa

Material poco adherente: 0 %

Material muy adherente: 0 %

Manchas, rayas, sombras: SP 10 5 %, Sa 2 ½ 15 %

La limpieza con chorro casi blanco especifica que las sombras, rayas y manchas deben limitarse al 5 % de la superficie. El casi blanco se especifica cuando el beneficio adicional del chorreado del metal blanco no justifica el gasto adicional.

El casi blanco se especifica normalmente para recubrimientos de alto rendimiento sobre acero expuestos a condiciones ambientales graves, tales como derrames y vapores químicos, alta humedad y proximidad a agua salada. Se especifica habitualmente para plataformas en alta mar, astilleros y otros entornos marinos.

Consulte las especificaciones completas en sspc.org.

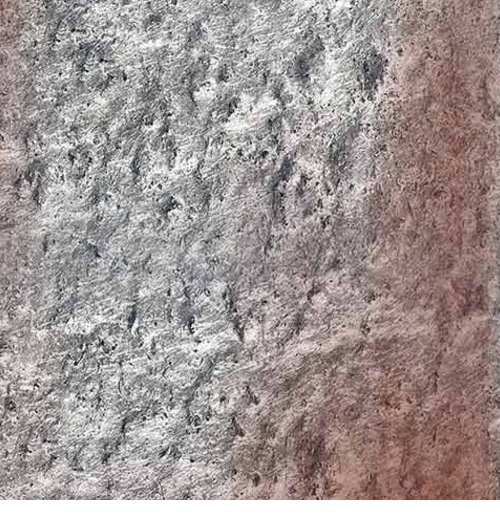

Limpieza con chorro de metales blancos

SP 5 / Nace 1 / Sa 3

también conocido como acero entre limpio con chorro y visiblemente limpio

Material poco adherente: 0%

Material muy adherente: 0%

Manchas, rayas, sombras: 0%

El metal blanco es el grado más alto de limpieza con chorro abrasivo. No se permiten sombras, rayas o manchas. Cuando se vea sin aumento, la superficie deberá estar libre de todo aceite, grasa, polvo, suciedad, cascarilla de laminación, óxido, recubrimiento, óxidos, productos de corrosión y otros materiales extraños visibles.

El metal blanco se especifica para el acero que utiliza a altas temperaturas, altas presiones y ambientes corrosivos, y en casos donde las consecuencias catastróficas del fallo del recubrimiento justifican el gasto adicional, tales como reactores nucleares, turbinas, revestimientos de tanques químicos, submarinos, etc.

Consulte las especificaciones completas en sspc.org.

Uso de los estándares

La ISO 8501 es una norma pictórica que contiene fotografías de referencia que ilustran el aspecto de cada especificación de chorro en una variedad de grados de óxido y condiciones iniciales. Viene en un formato A5 de tapa dura que se puede comparar directamente con la superficie. SSPC/NACE también vende guías visuales para la comparación directa con las superficies, pero las descripciones escritas son la norma. El análisis de las manchas es un arte impreciso que a menudo hace que se creen normativas. La preparación de un estándar de trabajo es una buena práctica para evitar disputas:

- Vigilar un área de muestra

- Preparar la superficie según las especificaciones

- Obtener el acuerdo de las partes interesadas de que la muestra preparada cumple con la especificación

- Aplicar una capa transparente para preservar la apariencia

Los estándares de preparación de superficies ofrecen una base para un acuerdo de nivel de servicio entre profesionales del chorreado, contratistas, inspectores y propietarios de proyectos. Conocer las normas es importante para cualquier profesional del chorreado abrasivo, y una necesidad para los profesionales certificados.

Las especificaciones contienen métodos y prácticas detallados para la preparación de superficies. Se actualizan con frecuencia, por lo que debe consultarlos por nombre, fecha, número de edición y suplemento al discutir los estándares del proyecto.