Contrôle et avantages de la communication en boucle fermée par rapport à la boucle ouverte

Sur les lignes de finition industrielles, la technologie peut aller des boutons manuels sur un contrôleur en boucle fermée à un contrôleur en boucle ouverte avec des écrans tactiles. Qu’est-ce qui fonctionne le mieux et quand ? Renseignez-vous !

Lorsque vous parcourez différentes lignes de finition, les commandes sur les équipements peuvent aller de boutons manuels à des écrans tactiles qui régulent automatiquement les contrôles de processus.

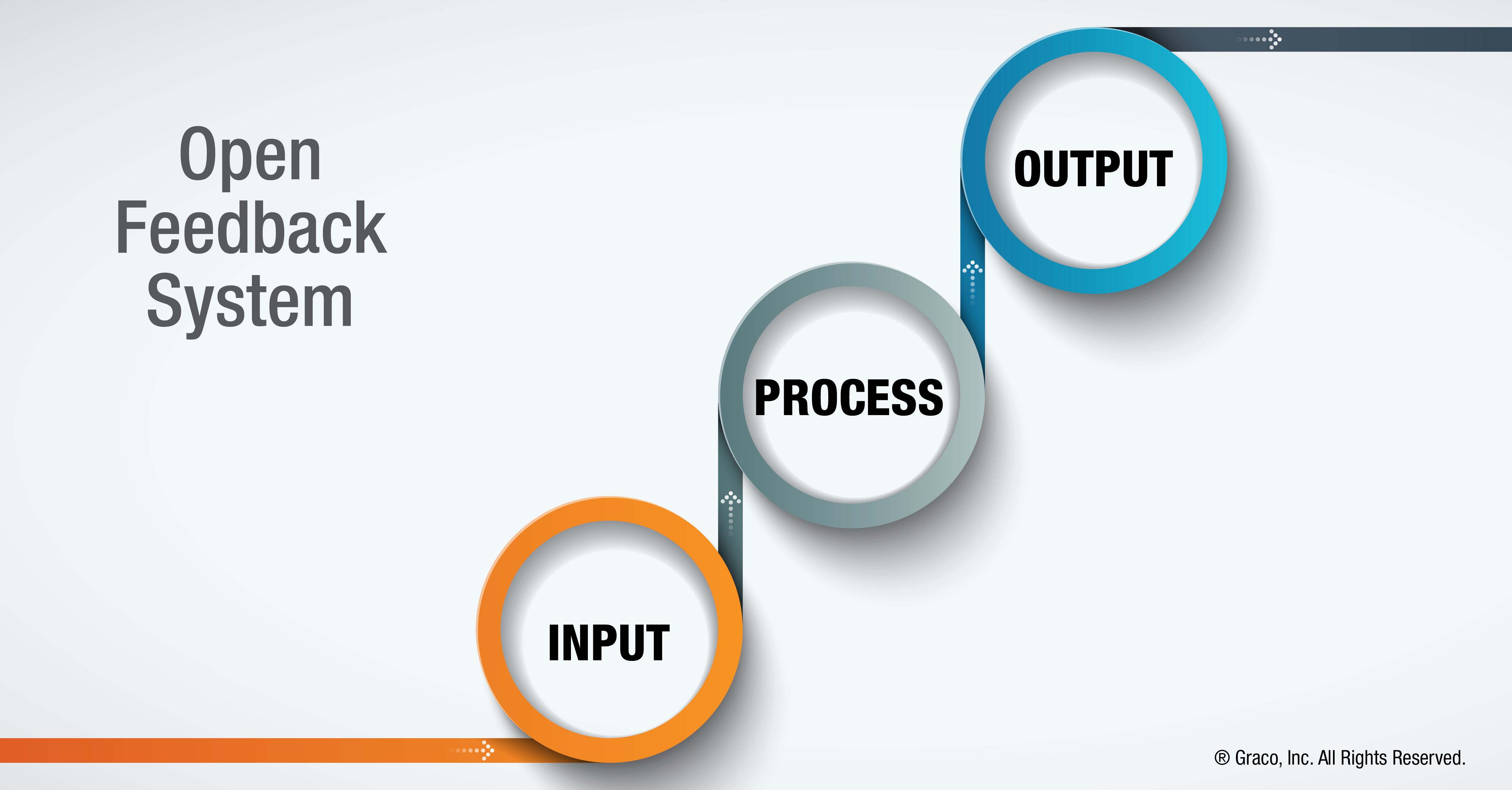

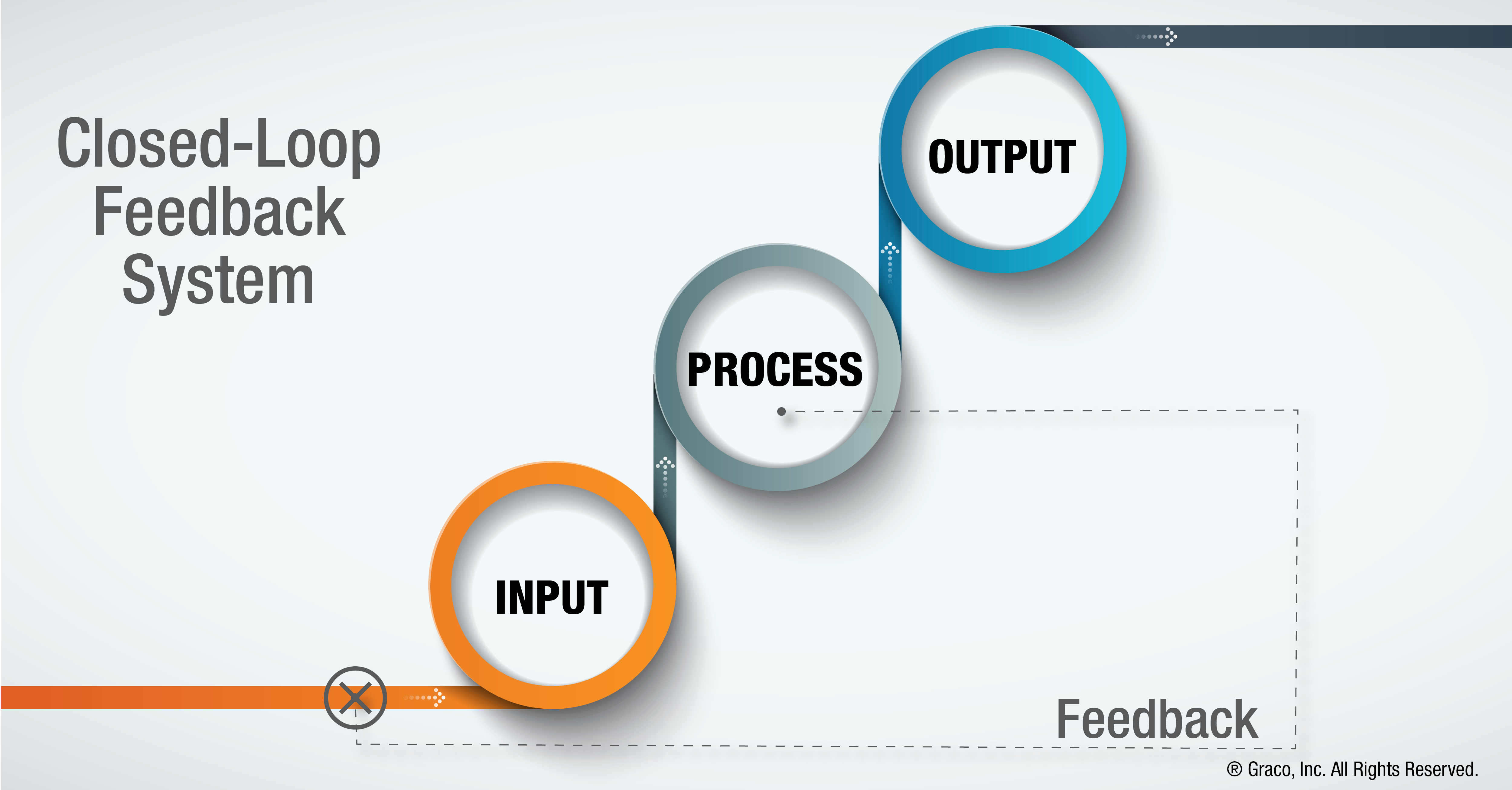

Les différences technologiques peuvent sembler écrasantes, mais en réalité, elles s’inscrivent toutes dans un cadre de base : Communication en boucle fermée ou ouverte

Communication en boucle fermée par rapport à la boucle ouverte

Certains systèmes avec régulateurs d’air manuels fonctionnent en communication en boucle ouverte. Cela signifie qu’il n’y a pas de retour d’information, ni de contrôle continu.

Les systèmes les plus récents sont dotés d’un contrôle en boucle fermée. Un signal de retour est renvoyé au contrôleur pour maintenir un résultat voulu. L’avantage de la communication en boucle fermée est que le système est désormais autorégulé.

Par exemple, vous voulez faire tourner un atomiseur à coupelle de bol rotative à 50 000 tr/min.

- Dans un système en boucle ouverte, vous ajusteriez le bouton du régulateur d’air et observeriez la vitesse, en vérifiant périodiquement si le système maintient le régime.

- Dans un système en boucle fermée, vous pouvez définir votre vitesse à précisément 50 000 tr/min. Le système de régulation automatique de pression d'air régulera automatiquement la pression d’air de sa turbine pour maintenir cette vitesse avec une certaine marge d’erreur.

Grâce à la communication en boucle fermée, nous pouvons également recueillir des données sur les paramètres du système tout au long de la production. Cela peut s’avérer très utile dans les initiatives d’amélioration continue, d’optimisation des lignes de finition industrielles et d’assurance qualité.

Quel contrôle de processus fonctionne le mieux et quand ?

Quand utiliser un contrôleur en boucle ouverte

Dans certains cas, l’équipement autorégulé est surdimensionné pour un processus de fabrication. La communication en boucle ouverte peut être plus bénéfique dans ces types d’environnements de production.

- Quand le faible coût constitue la priorité absolue

- La production n’est pas affectée par les variables externes et change rarement

- Aucune mesure quantitative n’est possible

- Les perturbations du processus sont extrêmement rares

Exemple de système en boucle ouverte

Un fabricant de camions a appliqué un produit à deux composants pour réduire la rouille sur les châssis. Pour mélanger ce produit, ils ont décidé d’utiliser un système à plusieurs composants Graco ProMix 2KS avec communication en boucle ouverte.

Maintenir les coûts à un bas niveau constituait une priorité absolue, tandis que les changements dans la qualité de finition tout au long de la journée n’étaient pas aussi importants. Dans ce cas, la communication en boucle ouverte convenait parfaitement aux besoins de ce fabricant.

Quand utiliser un régulateur en boucle fermée

La communication en boucle fermée offre de nombreux avantages aux fabricants qui cherchent à améliorer le contrôle de processus. Si l’un des éléments suivants est important dans votre chaîne de peinture, les contrôles en boucle fermée pourraient apporter des améliorations inexploitées.

- Lorsqu’il y a quelque chose à mesurer (vitesse, contrôle de débit, pression, température, etc.)

- Le processus présente un certain degré de prévisibilité – une réponse connue ou approximative à une entrée ou à un contrôle

- Le résultat peut varier par rapport au résultat voulu et n’est pas un processus « définir et oublier »

- La qualité est spécifique et précieuse pour votre processus

- L’analyse des données en temps réel et la répétabilité sont importantes

- Cohérence des produits entre les quarts de travail, les jours et les semaines

Exemple de système en boucle fermée

Un constructeur de véhicules utilitaires à grand volume avait besoin de maintenir une épaisseur constante de mil. Les variations de la viscosité et de la pression d’air tout au long de la journée rendaient impossible une finition uniforme sans surveillance constante.

LeProControl 1KE Plus de Graco a permis de contrôler le débit en boucle fermée et la pression d’atomisation du pistolet pour les produits monocomposants. Ceci a permis de maintenir des taux de débit et de pression idéaux sans surveillance manuelle. Cela a également permis de réduire le nombre de pièces rejetées, les temps d’arrêt des employés et l’utilisation de produits de 40 %.

Avantages supplémentaires de la communication en boucle fermée

Grâce à la communication en boucle fermée, vous pouvez prédéfinir les paramètres du système et suivre les données tout au long de la production.

- Le fait de définir des paramètres à l’avance rend les transitions plus fluides et la constance de la qualité plus élevée.

- Pouvoir suivre les données tout au long de la production peut s’avérer très utile pour les initiatives d’amélioration continue, d’optimisation des lignes de finition industrielles et d’assurance qualité.