La sécurité dans l'industrie de l'emballage

Sur la plupart des sites de production, la priorité des dirigeants est de maintenir de bons résultats financiers et un personnel en bonne santé. Les accidents du travail sont l’un des facteurs menaçant le plus la rentabilité, pourtant ils sont également l’un des facteurs les plus évitables.

De nombreuses applications de conditionnement en bout de chaîne nécessitent des systèmes de thermofusion pour maintenir l’efficacité globale. Pour favoriser un environnement de travail sans danger, il est important d’évaluer les équipements de thermofusion et de comprendre qu’ils peuvent représenter un danger d’accident du travail.

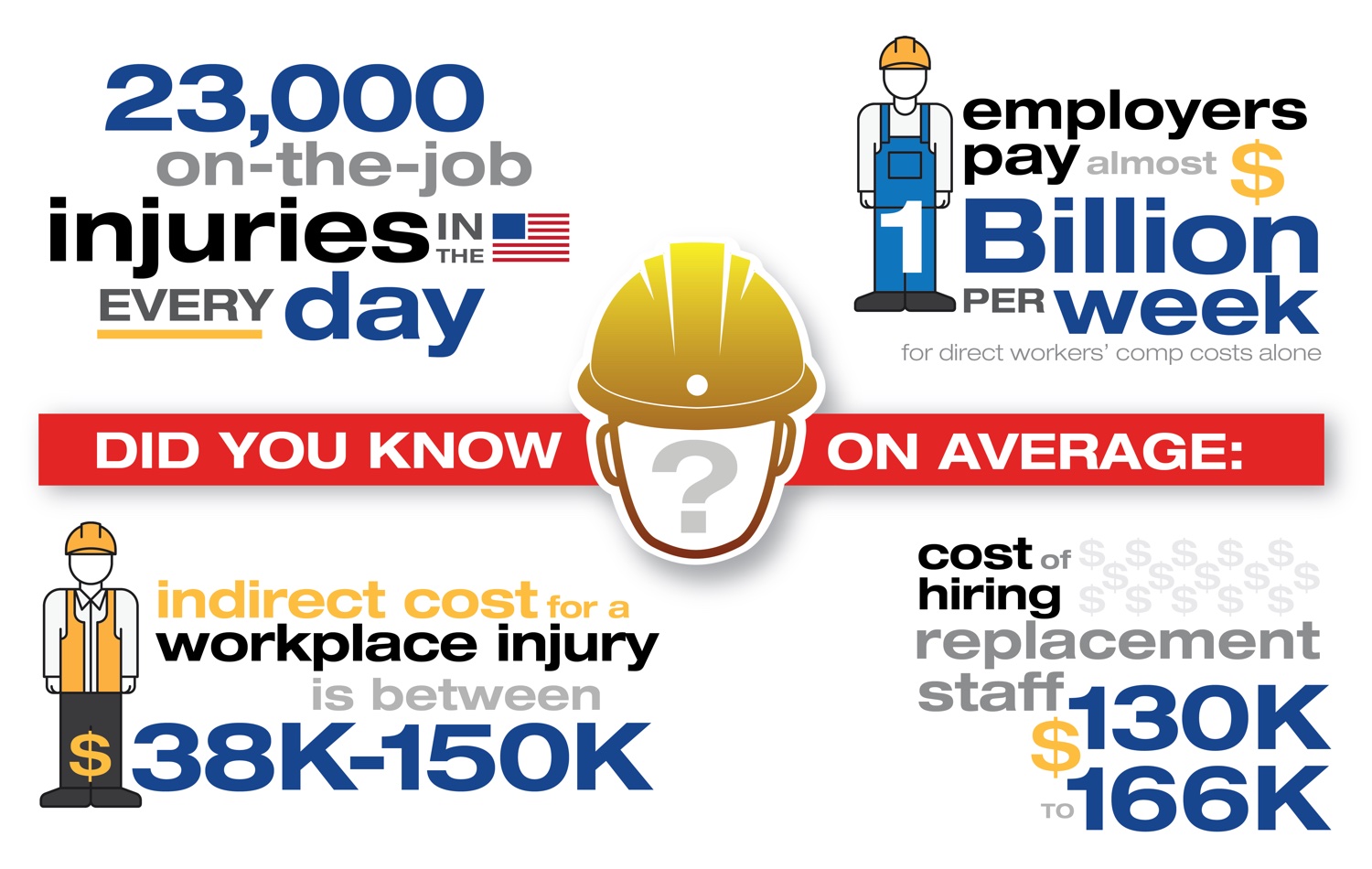

Le coût des accidents du travail

Chaque jour, il se produit en moyenne 23 000 accidents du travail aux États-Unis , soit 8,5 millions par an.[1]

Les employeurs dépenseraient près d’un milliard de dollars par semaine , uniquement en indemnités directes au personnel.[2]

En cas de blessure fréquente ou grave, le coût moyen de remplacement du personnel varie de 130 000 à 166 000 dollars par an. [3]

Selon le Conseil national de sécurité (NSC) des États-Unis, le coût indirect moyen d’un accident du travail varie de 38 000 à 150 000 dollars.

Blessures liées à la thermofusion

Brûlure

L’alimentation consiste à introduire des granulés de matériau (granulés « hotmelt ») dans un système de thermofusion. Pour la plupart des machines, cela signifie qu’il faut introduire les granulés dans un réservoir contenant de la colle fondue à une température de 177 °C. Quand le réservoir doit être alimenté, l’opérateur est souvent exposé directement à l’adhésif brûlant.

Si le risque de brûlure est très élevé, les accidents sont évitables :

- Éclaboussure : au moment du remplissage, l’opérateur est éclaboussé par la colle brûlante.

- Équipements chauds : l’opérateur touche les parties chauffées de la machine (réservoir, flexibles ou applicateurs)

- Accès au réservoir : l’opérateur fait tomber un outil ou autre dans le réservoir et tente de le récupérer instinctivement en se penchant dans le réservoir

- Raté d’allumage : un raté d’allumage se produit alors que des opérateurs sont présents dans la zone de distribution de la colle et sont éclaboussés par la colle en fusion.

- Flaque de vidange : l’opérateur entre en contact avec un surplus de colle fondue lors de la vidange de la machine pour éliminer la colle carbonisée d’anciens systèmes avec réservoir

- Port d’EPI incorrect : contact avec la colle fondue lorsque l’opérateur ne porte pas les EPI corrects (gants, protection oculaire, etc.).

- Maintenance : un raté d’allumage se produit alors que des opérateurs sont présents dans la zone de distribution de la colle et sont éclaboussés par la colle en fusion.

La première réaction consistant généralement à tenter d’essuyer ou d’éliminer la colle fondue, ces accidents entraînent souvent des blessures graves. Compte tenu de la substance, le frottement étale la colle et étend la surface de la brûlure.

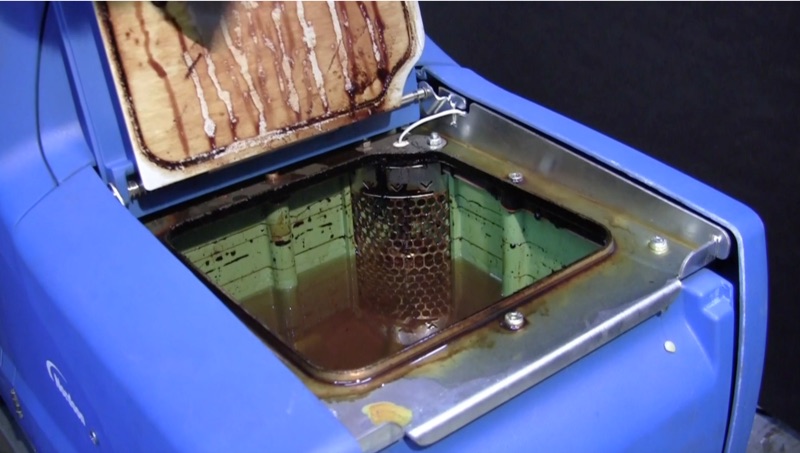

Vidéo : Sécurité de l'équipement de thermofusion

Lors de l'ajout de granulés dans un réservoir d'adhésif, l'opérateur est exposé à de la colle en fusion à 177°C (350˚F).

Autres accidents

La brûlure n’est pas le seul risque auquel on s’expose lors de l’alimentation manuelle. Déversement accidentel. Lors du remplissage de petits réservoirs avec de grands sacs de pastilles de colle, les risques de renverser des granulés sont élevés. Il n’est pas rare qu’un opérateur ou un autre employé glisse sur des granulés au sol.

Lorsqu’on ouvre le réservoir pour ajouter de la colle, les risques de contamination sont élevés. Des petits morceaux de carton peuvent par exemple tomber dans le réservoir. En entrant au contact de la colle à haute température, ils peuvent s’enflammer.

Dans les systèmes de thermofusion à réservoir, la colle est chauffée à haute température pendant des heures, voire des journées entières. Ces temps d’immobilisation de la colle chaude entraînent la surchauffe et le brûlage de la colle. On parle de carbonisation de l’adhésif.

La carbonisation de l’adhésif produit des blocs durcis ayant perdu leur caractère thermoplastique. Ces blocs adhèrent aux parois des réservoirs chauffés et libèrent des fumées toxiques susceptibles d’affecter la respiration des opérateurs.

En plus des problèmes de sécurité, la carbonisation obstrue constamment les buses et provoque des arrêts. C’est pourquoi la maintenance des équipements et la vidange sont souvent effectuées alors que le réservoir contient de la colle fondue, ce qui augmente le risque de brûlure grave. Ce risque est encore accru si les opérateurs et les techniciens de maintenance ne portent pas d’EPI résistants à la chaleur lors de leurs interventions.

Les fabricants axés sur la sécurité et la santé peuvent bénéficier d'un résultat net sain. Les technologies d'équipement améliorées disponibles aujourd'hui renforcent également la sécurité et les conditions de travail des opérateurs de machines. Le meilleur moyen de réduire les risques et les coûteux accidents du travail est de limiter l’exposition aux équipements et adhésifs à haute température.

Avec les appareils authentiques de fusion à la demande, le dispositif de fusion ne chauffe qu’une petite quantité de colle, et seulement lorsque c’est nécessaire. En ne chauffant que l’adhésif strictement nécessaire, on élimine la surchauffe et le brûlage, et donc la carbonisation et l’obstruction des buses, ce qui supprime également les risques énumérés ci-dessus et réduit les besoins en maintenance.

Les systèmes de thermofusion avec vanne de dépressurisation permettent aux opérateurs et au personnel de maintenance de réduire la pression d’un tuyau ou d’un pistolet, ce qui permet de les manipuler sans risque d’exposition à l’adhésif fondu. Certains tuyaux de thermofusion sont dotés d’un dispositif de verrouillage intégré en cas de température excessive. Le filtre à air se remplace très facilement et en toute sécurité, sans risque de brûlure pour l’opérateur.

Les systèmes d’alimentation automatique permettent à l’opérateur de remplir de pastilles de colle un récipient à part non chauffé. Ensuite, le système d’alimentation transfère les granulés dans le dispositif de fusion selon le besoin. Sans accès à l’adhésif fondu ou à un réservoir chauffé, les risques de brûlure sont largement réduits, ce qui limite également les dangers d’incidents de sécurité et les demandes de dédommagement coûteuses du personnel. Supprimer l’accès à la colle fondue permet aussi de réduire l’exposition aux fumées toxiques et favorise un environnement de travail plus sain.

Il n’est pas rare que les pastilles de colle non fondues s’amalgament entre elles. Tous les systèmes d’alimentation automatique ne traitent pas ce problème courant et les opérateurs sont obligés de taper sur le récipient ou d’effectuer d’autres actions répétitives et évitables pour briser les paquets d'adhésif. Lorsque vous envisagez l’achat d’un appareil de thermofusion, assurez-vous de demander au fournisseur comment l’appareil résout ce problème.

En plus de la prévention des accidents du travail et de la réduction des coûts liés aux accidents causés par les équipements de thermofusion, voyez comment améliorer les performances de votre système de thermofusion.

Références

[1] www.epi.org/publication/workplace-injuries-illnesses-cost-250-billion/

[2] https://www.osha.gov/dcsp/products/topics/businesscase/costs.html

[3] https://www.soundergonomics.com/cost-of-injury.html

[4] https://www.osha.gov/dts/osta/otm/otm_vii/otm_vii_1.html

Articles connexes

Le coût du nettoyage et de la maintenance d'un système de thermofusion

Les coûts de maintenance peuvent vite grimper. Évitez les arrêts non planifiés et économisez le coût des pièces de rechange.

Brasserie Summit : Histoire de réussite d'une ligne de conditionnement

Une nouvelle technologie de conditionnement aide Summit Brewing à améliorer l'efficacité de sa production.

Quelles sont les causes de la carbonisation de l’adhésif thermofusible ?

Surchauffe, contamination et oxydation. Découvrez les trois causes de la carbonisation de l’adhésif et comment les éviter.