Il birrificio belga riassume i vantaggi della lubrificazione automatica

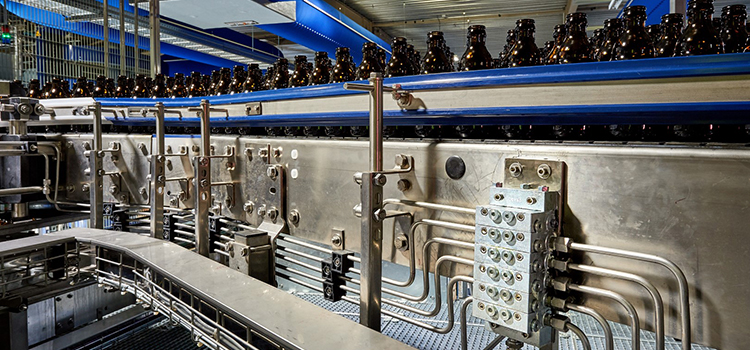

La Duvel Moortgat Brewery ha selezionato un sistema di lubrificazione automatica a 1.725 punti di Graco per la sua linea di imbottigliamento che procede a un ritmo di 180.000 all’ora.

La Duvel Moortgat Brewery è un birrificio fiammingo a gestione familiare con sede a Puurs, in Belgio. Fondato nel 1871, è famoso soprattutto per la sua bionda Pale Ale forte, la birra Duvel. Contenuto alcolico sorprendentemente elevato (8,5%), schiuma abbondante, lieve effervescenza e gusto morbido: la Duvel spicca nell’affollato mercato delle birre belghe. Di conseguenza, la Duvel viene esportata in più di quaranta paesi. Il birrificio produce anche le birre Maredsous, Vedett, Achouffe, e de Koninck. In totale, il birrificio riesce a riempire tra le 150.000 e le 180.000 bottiglie all’ora.

È fondamentale una lubrificazione ottimale

Data la capacità così elevata delle sue linee di imbottigliamento, risulta certamente decisiva una lubrificazione ottimale per mantenere le linee attive e in funzione. Si tratta di una necessità comune a tutti i birrifici, ma non è un compito facile. Le fuoriuscite accidentali di prodotto possono portare alla corrosione dell’attrezzatura. I lavaggi sanitari per ripulire l'attrezzatura dalla contaminazione possono causare perdite di lubrificante, o, peggio, rimuovere i lubrificanti dai cuscinetti principali. Il guasto dei cuscinetti e il risultante tempo di fermo causa una perdita della produzione e un aumento dei costi di funzionamento. Allo stesso tempo, l’industria della birra sta diventando sempre più automatizzata, e ciò comporta l’utilizzo di macchinari all'avanguardia ad alta velocità, che necessitano di una lubrificazione efficace per ottenere le migliori prestazioni.

Inoltre, è ovvio che un’azienda come la Duvel Moortgat Brewery non vuole che i lubrificanti vadano dove non devono: nella loro bottiglia di birra. Il deperimento di un prodotto, anche se identificato precocemente, può generare una grande quantità di scarti, perdite di produttività e alti costi per la pulizia delle attrezzature e il loro riavvio. E se un problema non viene affatto identificato in tempo, l'immagine qualitativa di un'azienda potrebbe essere seriamente compromessa se non rispetta i regolamenti in materia di salute, sicurezza e ambiente. Per vincere tutte queste sfide, è essenziale una lubrificazione adeguata di tutte le attrezzature e i processi nel settore della birra.

"Graco collabora nel settore delle bevande da decenni e offre attrezzature di lubrificazione automatica per macchinari di riempimento, macchinari di imballaggio, linee di imbottigliamento e inscatolamento, forni, lavastoviglie, asciugatrici e molto altro", dichiara Charles Hartl, Global Product Marketing Manager della divisione Apparecchiature per lubrificazione di Graco. “Le nostre attrezzature sono note per fornire lubrificanti perfettamente controllati senza rischi di contaminazione per nebulizzazione atmosferica. Inoltre, sono resistenti ai lavaggi caustici usati per pulire macchinari e bottiglie."

Tra i vantaggi possiamo enumerare una maggiore produttività e redditività, minori tempi di fermo macchina non pianificati, intervalli di manutenzione meno frequenti, un minore impatto ambientale e un minore consumo energetico.

L’ingresso di Graco nella birreria

Graco ha iniziato a lavorare con la Moortgat Brewery nel lontano 1991, con l’installazione di un sistema di lubrificazione ripartitore progressivo a 1.035 punti sulla linea di imbottigliamento esistente per la birra Duvel. Grazie al completo monitoraggio del sistema, si è notato che c’erano problemi di lubrificazione in ventidue di questi punti di lubrificazione, che causavano l’usura piuttosto rapida dei cuscinetti. Affrontando queste problematiche, non è stato più necessario sostituire i cuscinetti.

Subito dopo questo progetto, è stato installato un sistema di lubrificazione automatico in serie progressivo a 140 punti sulla linea esistente di riempimento dei fusti per la birra Vedett, e sono state inoltre apportate alcune modifiche al sistema di zona sulla linea di imbottigliamento a causa di estensioni e sostituzioni effettuate sulla macchina. Tali modifiche hanno causato un miglioramento del funzionamento della linea di produzione e un aumento dei risparmi in termini di denaro, efficienza, produttività e manodopera. L’ultimo aspetto è stato particolarmente vantaggioso in quanto la lubrificazione automatica implicava l’assenza di lubrificazione manuale di ogni punto di lubrificazione da parte del personale di manutenzione, un processo estremamente dispendioso in termini di tempo.

Un sistema di lubrificazione centrale automatizzato per l’intero impianto

Nel 2002, la Duvel Moortgat Brewery ha deciso di rinnovare l’intero reparto di produzione e ha ordinato una nuova linea di imbottigliamento ad alta capacità. È stata immediatamente dotata di un sistema di lubrificazione automatico a 1.725 punti. Ogni punto di lubrificazione veniva monitorato, e nel caso in cui il ciclo di lubrificazione non fosse avvenuto, veniva generato un segnale di allarme.

È stato installato un ripartitore progressivo multizona, alimentato da una sola pompa per tutti i 1.725 punti di lubrificazione. Si tratta di una pompa per fusti installata su un fusto di 60 kg, che alimenta l’intero sistema. Per semplicità d’uso, è stata installata anche una pompa parallela di scorta, per consentire cambi di canna semplici e rapidi.

Scegliere i giusti divisori

Graco realizza un’ampia gamma di ripartitori progressivi di prima qualità che soddisfano i requisiti di lubrificazione di cuscinetti e altri punti di lubrificazione, disponibili in acciaio al carbonio e acciaio inossidabile. Per la Duvel Moortgat Brewery, il distributore Graco Lion Oil ha installato i ripartitori di alta qualità Trabon MSP e Trabon MXP di Graco.

La serie Trabon MSP era la valvola ripartitore progressiva in serie di tipo modulare originale, che continua a essere particolarmente apprezzata. Le sue sezioni valvole facilmente sostituibili possono essere rimosse dal gruppo base senza disturbare nessuna delle linee di lubrificazione. Ciò minimizza il costo di manodopera e massimizza il tempo di funzionamento della macchina.

La valvola di ritegno di uscita integrata garantisce sempre un'erogazione accurata della lubrificazione. L’uscita alternativa sulla parte anteriore delle valvole può essere dotata di indicatori di prestazioni opzionali, rendendo molto più semplice e più affidabile la risoluzione dei problemi.

Il maggior volume della serie Trabon MXP semplifica la personalizzazione del montaggio per soddisfare i requisiti delle macchine più grandi, ad esempio con indicatori di ciclo dotati di interruttori magnetici ed elettronici di prossimità che danno una garanzia positiva dell’avvenuta lubrificazione. Offre la massima erogazione disponibile in un sistema progressivo, ed è ideale per le applicazioni per usi gravosi e per i cuscinetti grandi che presentano un ampio intervallo di temperature e requisiti di volume elevati.

Notevoli vantaggi

La Duvel Moortgat Brewery ha realizzato notevoli risparmi in termini finanziari dall’implementazione di un sistema di lubrificazione automatico centrale, oltre ai seguenti vantaggi specifici:

- Il consumo di grasso è sceso del 75% circa, attestandosi a 120 kg/anno circa e portando alla riduzione degli sprechi, ma anche del costo del grasso.

- L’allarme istantaneo di un punto di lubrificazione identificato precisamente e che non sta ricevendo la sua quantità di lubrificazione corretta ha consentito al team addetto alla manutenzione di intervenire rapidamente e risolvere il problema.

- La riduzione del lavoro di assistenza e manutenzione di almeno due ETP (Equivalente Tempo Pieno). Prima la lubrificazione dei 1.725 punti di lubrificazione avveniva una volta a settimana. Per ogni punto servivano dai due a tre minuti, a seconda dell’accessibilità dello stesso, per un totale che va dalle 57 alle 86 ore lavorative a settimana. Il personale addetto alla manutenzione riesce a utilizzare il proprio tempo in maniera più ottimale, focalizzandosi sulle attività principali.

- Una durata di funzionamento maggiore e una maggiore produttività. La sostituzione di un cuscinetto può richiedere da una a tre ore. Con una linea di imbottigliamento che viaggia a un ritmo massimo di 180.000 bottiglie all’ora, fermarsi anche solo per un’ora causa notevoli tempi di fermo e perdita di produttività.

- L’aumento della sicurezza per il team addetto alla lubrificazione, in quanto non è necessario intraprendere misure di sicurezza durante la sostituzione dei cuscinetti.

- La riduzione del numero di lubrificanti da circa quaranta a uno solo, ritenuto adatto a tutte le condizioni durante il processo di produzione.

Progetti in corso

Nel 2011-2012, la Duvel Moortgat Brewery ha investito in un secondo reparto di produzione all’interno dello stesso impianto, scegliendo nuovamente un sistema divisore in serie progressiva multizona di Graco. Un sistema simile è in corso di installazione nella loro nuova linea di imbottigliamento per la birra Achouffe.

Per maggiori informazioni riguardanti le soluzioni di lubrificazione automatica di Graco, compila il modulo di contatto sottostante.

Articoli correlati

Comprendere le basi dei sistemi di lubrificazione automatica

Scoprite quali componenti compongono un sistema di lubrificazione automatica.

5 motivi per cui è necessaria la lubrificazione automatica

Proteggete i vostri macchinari e i vostri dipendenti utilizzando la lubrificazione automatica per ingrassare i punti di lubrificazione critici.

Cos'è la lubrificazione e perché è importante?

La lubrificazione è un elemento cruciale per l'efficienza e l'aspettativa di durata di qualsiasi macchinario rotante.