Wybór dyszy do kleju topliwego

Wybór dyszy do kleju topliwego wpływa na wydajność działalności związanej z pakowaniem na końcu linii

Wybór odpowiednich dysz na potrzeby zastosowań związanych z pakowaniem na końcu linii jest ważny. Dzięki odpowiedniej dyszy do kleju topliwego można zmaksymalizować wydajność i skuteczność systemu do kleju topliwego. Właściwy dobór dyszy wpływa na gospodarkę materiałową, koszty operacyjne i bezpieczeństwo operatora.

Aby wybrać odpowiednie dysze do kleju topliwego, które będą miały największy wpływ na poprawę wydajności i skuteczności produkcji, należy wziąć pod uwagę:

- Różnice między różnymi klejami topliwymi

- Unikalne wymagania danego zastosowania

- Wymogi konserwacyjne

Czym są dysze do kleju topliwego?

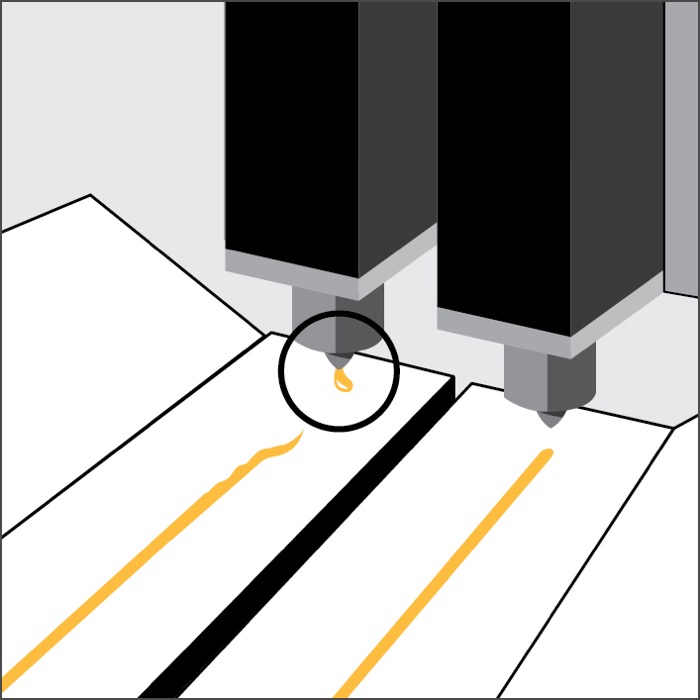

Po przejściu kleju topliwego przez proces ogrzewania, stopiony klej jest przenoszony do aplikatora, inaczej „pistoletu” w celu dozowania. Umieszczone na samym końcu pistoletu dysze do kleju topliwego ostatecznie kontrolują objętość, prędkość i kierunek dozowanego kleju. Stanowiąc część systemu do kleju topliwego, dysze odgrywają znaczącą rolę w unikaniu odpadów i poprawie wydajności.

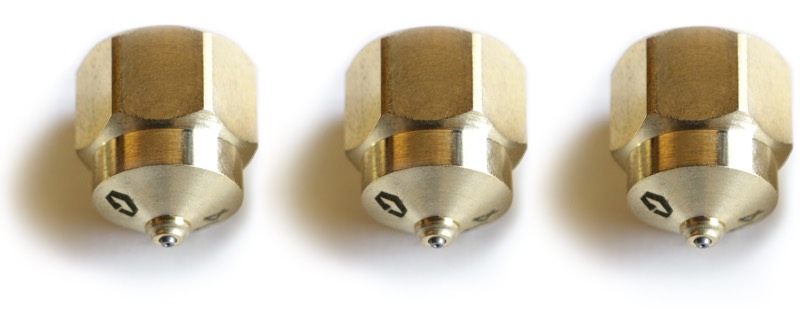

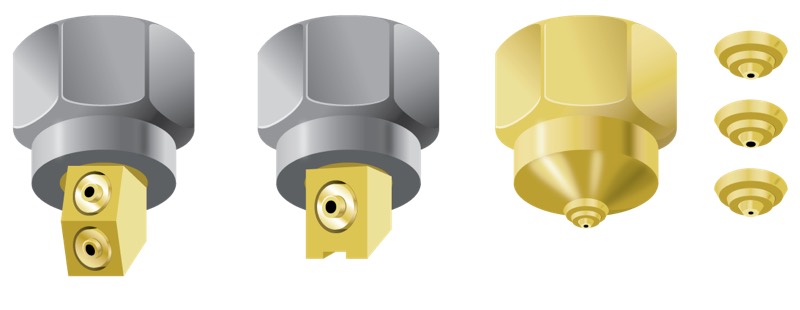

Dysze są wymienne i produkuje się je w wielu rozmiarach oraz wersjach do różnych zastosowań związanych z dozowaniem. Większość dysz pasuje do następujących kategorii:

- Dysze ściegowe: zapewniają pojedynczy ciągły ścieg lub wzory

- Dysze natryskowe: dozują we wzorach o różnych szerokościach i średnicach

- Dysze wieloliniowe: układanie kilku ściegów i wzorów z jednej dyszy

Jak określić średnicę dyszy?

Podczas określania efektywnej średnicy dyszy do kleju topliwego często dochodzi do nieporozumienia, żewiększa lepiej pozwala uniknąć przestojów spowodowanych zatykaniem się dysz i utrzymać linię produkcyjną w ruchu. Chociaż takie podejście może przynieść krótkoterminowe korzyści, ważne jest, aby zrozumieć, że rozmiar dyszy nie jest bezpośrednio skorelowany z ilością dozowanego kleju.

Ograniczenia sprzętu do kleju topliwego nigdy nie powinny narzucać specyfikacji dyszy do tego kleju, ale niestety tak jest. Producenci i kierownicy ds. utrzymania ruchu często postrzegają dysze do kleju topliwego jako materiał eksploatacyjny. Jednak dysze mają bezpośredni wpływ na wydajność i żywotność pompy niektórych systemów do kleju topliwego.

Zrozumienie właściwości kleju topliwego

Przy setkach dostępnych klejów topliwych, pierwszym krokiem przy wyborze odpowiedniej dyszy do tego kleju w celu uzyskania optymalnej wydajności jest zrozumienie właściwości samego kleju topliwego. Właściwości klejów topliwych są różne nawet w ramach linii produktów tego samego producenta. Na przykład, lepkość kleju topliwego EVA może wynosić 1100 centypuazów przy 350 stopniach, podczas gdy metalocenowy klej topliwy może mieć mniejszą lepkość (700-900 centypuazów) w tej samej temperaturze.

Wydajność kleju topliwego będzie miała wpływ na wydajność systemu do kleju topliwego. Będzie to najbardziej widoczne w miejscu dozowania – w dyszach do kleju topliwego. Najlepszą praktyką byłoby zaangażowanie dostawcy materiału w proces optymalizacji sprzętu do kleju topliwego i wyznaczania dysz.

Klej topliwy w postaci granulek

Zrozumienie wymagań i możliwości Twojego zastosowania

Chociaż większość zastosowań związanych z pakowaniem na końcu linii oraz zamykaniem pudełek i kartonów ma wspólne motywy, każde zastosowanie jest wyjątkowe. Dobierając dysze do kleju topliwego do swojego zastosowania, należy wziąć pod uwagę wiele elementów: gotowy produkt w środku, karton, marketingowe elementy ekspozycyjne, prędkość linii i przepustowość kleju.

Niektóre elementy zastosowania wpływające na wybór dyszy obejmują:

- Zakres oddziaływania dyszy: długość otworu dyszy

Wraz ze wzrostem zakresu oddziaływania dyszy maleje przepływ kleju. - Wymagania dotyczące wzorów dozowania

Orientacja dyszy określa możliwe wzory dozowania. Użycie dyszy z pojedynczym otworem umożliwia dozowanie proste i pod kątem 90°. Używając dysz z wieloma otworami, można wybrać konfigurację pozwalającą stworzyć określone wzory dozowania z szeroką gamą kątów. - Wymagania dotyczące odcięcia

Czyste odcięcie przepływu kleju jest ważne dla unikania nitkowania lub tworzenia się „anielskich włosów” i eliminowania odpadów. - Prędkość

Mniejsze dysze zapewniają wyższe przeciwciśnienie i mocniejszy strumień kleju, który jest przenoszony na większą odległość. - Możliwości i wahania ciśnienia pompy

Pompy tłokowe zasilane powietrzem zapewniają wysokie, stałe ciśnienie i obsługują różne orientacje dysz. Zasilana elektrycznie pompa zębata zapewnia ciągły przepływ przy niskim ciśnieniu i wymaga większych dysz. Opcje w zakresie orientacji dyszy są ograniczone.

Rozważania dotyczące wersji z jednym i wieloma otworami

Często spotyka się zastosowania, w których unikano dysz wielootworowych ze względu na niską wydajność, otwieranie się kartonów po opuszczeniu zakładu produkcyjnego oraz obawy dotyczące potencjalnych problemów z przestojami.

Innym częstym błędem jest niepotrzebne przewymiarowanie dysz wielootworowych i jednootworowych w celu uniknięcia zatykania się tych dysz, a nie dlatego, że któraś z nich jest odpowiednia do danego zastosowania. Niezależnie od tego, kiedy to nastąpi (podczas konfigurowania linii lub na skutek wdrożenia w pewnej chwili), zawsze najlepiej jest określić dysze dla danego zastosowania, zamiast pozwalać, aby ograniczenia systemu do kleju topliwego i sprzętu dyktowały wybór dyszy.

Wymagania dotyczące konserwacji w celu wydłużenia żywotności dysz

Bez względu na wybór dysz, jedną stałą związaną z utrzymaniem przepustowości i sprawności jest konieczność czyszczenia i konserwacji dysz. Zwęglanie się kleju jest powszechnym problemem w systemach pakowania na końcu linii i największym problemem wpływającym na wydajność dysz do kleju topliwego.

Często zdarza się, że konserwacja wydłuża żywotność dysz lub umożliwia ich ponownie wykorzystanie dzięki odblokowaniu ich otworów za pomocą nakłuwaczy lub małych wierteł. Chociaż utrzymywanie przepływu kleju może być rozwiązaniem krótkoterminowym, takie podejście często powoduje zwiększenie rozmiaru otworu dyszy i prowadzi do wyższych kosztów związanych z klejem. Identyfikacja i potwierdzenie parametrów konserwacji z dostawcami sprzętu pomoże utrzymać optymalną wydajność bez zwiększania kosztów materiałów lub części zamiennych.

Unikanie zatykania się dysz

Niepożądanych przestojów i związanych z nimi problemów można uniknąć. W środowiskach produkcyjnych o niskiej jakości powietrza istnieje zwiększone ryzyko przedostawania się zanieczyszczeń do kleju topliwego. Wybierając sprzęt do i dysze do kleju topliwego, które zapewnią najwyższą skuteczność filtracji, można zapobiegać zatykaniu dysz przez zanieczyszczenia, zmniejszając w ten sposób liczbę przestojów. Niektóre systemy i dysze są zaprojektowane tak, aby zapewniały „zero zatkań”.

Jeśli to możliwe, poproś producentów sprzętu o potwierdzenie tych twierdzeń i sprawdź, czy dostępny jest program demonstracyjny. Możliwość zobaczenia, jak sprzęt działa w rzeczywistym środowisku, pomoże zweryfikować, w jaki sposób ich technologia może rozwiązać problemy z nieplanowanymi przestojami związanymi z problemami konserwacyjnymi.

Ostatecznie właściwy dobór dysz ma bezpośredni wpływ na gospodarkę materiałową, koszty operacyjne i bezpieczeństwo operatora. Upewnij się, że posiadasz szczegółową wiedzę na temat klejów topliwych, unikalnych wymagań danego zastosowania i wymagań konserwacyjnych, aby móc określić odpowiednie dysze do kleju topliwego, które będą miały największy wpływ na poprawę wydajności i skuteczności produkcji.

Powiązane artykuły

Popraw wydajność technologii kleju topliwego

Popraw ogólną rentowność swojej linii pakującej, rozumiejąc wysoką cenę przestarzałych procesów.

Jak obniżyć koszty utrzymania linii pakującej

Odkryj korzyści płynące z przejścia z systemu opartego na zbiorniku na system bez zbiornika