Preparación de superficies de hormigón, 3.ª parte: grados de rugosidad del hormigón

Rugosidad adecuada

Con el hormigón sano y libre de contaminantes, lo único que queda es abujardar adecuadamente la superficie, pero ¿hasta qué punto? La superficie de hormigón tratada con chorro es demasiado rugosa para medirla con cinta y para cuantificarla en micras o milésimas de pulgada.

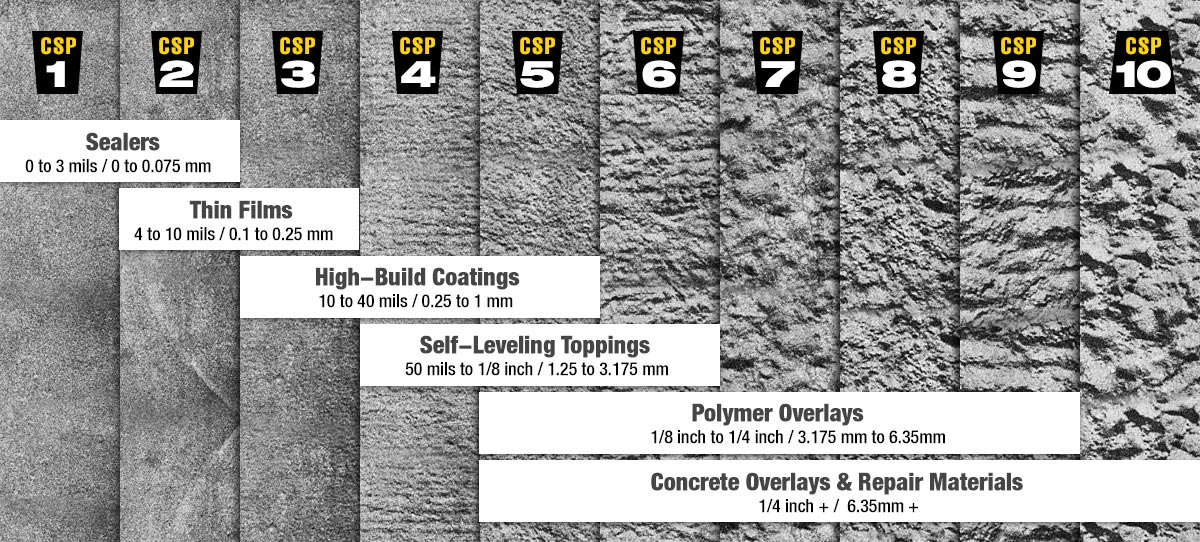

La herramienta de referencia más eficaz para determinar los perfiles de superficie de hormigón son las fichas de caucho moldeado de comparación, disponibles en el Instituto Internacional de Reparación de Hormigón (ICRI, International Concrete Repair Institute). Estas muestras reproducen diez grados de rugosidad superficial y están diseñadas para una comparación visual y táctil directa con la superficie de hormigón en cuestión.

No existe una descripción de texto definitiva para los diez grados: el comparador es el estándar. Sin embargo, el ICRI determina qué perfil de superficie es suficiente para varios tipos de recubrimientos y sobrecapas:

El ICRI también indica los métodos de preparación de superficies que se pueden utilizar para obtener el perfil de superficie de hormigón indicado.

El chorreado abrasivo es uno de los métodos más versátiles, abarca una amplia gama de perfiles de superficie, desde CSP 2 a 7. A diferencia de muchos de los métodos mencionados, el chorreado abrasivo también se puede aplicar a superficies verticales y elevadas. Sin embargo, no puede eliminar con eficacia el hormigón a profundidades que se pueden obtener con métodos mecánicos de alto impacto, como el picado, aunque el chorreado abrasivo desempeña un papel importante en la reparación de las microgrietas causadas por estos métodos. Revisemos las opciones y observémoslas en acción.

Rectificador

El rectificado elimina la lechada, las protuberancias, los contaminantes de superficie y produce una superficie lisa o pulida, dependiendo de la rugosidad de los discos abrasivos.

Los discos se mueven en ángulo recto con respecto a la superficie y pueden dejar patrones circulares o agujeros en la superficie. Las rectificadoras de suelo se utilizan para superficies horizontales. Las rectificadoras manuales se utilizan en superficies verticales.

Riesgo de microgrietas: ninguno

Grabado al ácido

El grabado al ácido disuelve el cemento y expone los agregados finos, dejando un acabado parecido al papel de lija. Se utiliza para eliminar la lechada de cemento y para dar rugosidad delicadamente a una superficie que se esté preparando para aplicar un sellante, imprimación u otra capa fina. Es difícil y peligroso trabajar con ácido: los vapores ácidos no solo son un peligro para la salud, sino que también pueden dejar marcas en cualquier acero inoxidable o aluminio con el que entren en contacto, como las cajas eléctricas y las tuberías.

Riesgo de microgrietas: ninguno

Raspado con agujas

Los raspadores de aguja pulverizan las superficies de hormigón por la acción del golpeo de las varillas de acero, impulsadas por pulsos neumáticos o hidráulicos. Los raspadores de aguja se utilizan habitualmente para eliminar eflorescencias y otras incrustaciones frágiles. Los impactos producen un perfil de superficie con cráteres.

Riesgo de microgrietas: bajo

Chorreado abrasivo

El chorreado abrasivo propulsa el abrasivo seco o húmedo en una corriente de aire comprimido. En el momento del impacto, las partículas abrasivas penetran en el sustrato, desprendiendo fragmentos de mortero finos y produciendo un efecto de erosión general. El chorreado abrasivo elimina los contaminantes de la superficie, el hormigón en mal estado, los revestimientos y las películas adhesivas, y crea una superficie perfilada.

Además, se recomienda el chorro abrasivo con vapor para eliminar la lechada de cemento, la eflorescencia y la abrasión suave de superficies delicadas. Ambos métodos se pueden utilizar en superficies horizontales, verticales y elevadas y son adecuados tanto para aplicaciones interiores como exteriores.

Riesgo de microgrietas: ninguno

Granallado

El granallado impulsa el acero granallado contra la superficie de hormigón por medio de una rueda. Los impactos de la granalla pulverizan el hormigón y los contaminantes y dan rugosidad a la superficie. La granalla usada se separa de los productos de desecho y se recicla. El granallado es el método preferido para limpiar y perfilar superficies horizontales y tiene las mismas aplicaciones que el chorreado abrasivo. En algunas situaciones especiales, los robots pueden utilizar el chorro en planos horizontales.

Riesgo de microgrietas: ninguno

Chorro de agua

El chorro de agua elimina los contaminantes y da rugosidad a la superficie mediante el impacto de chorros de agua a alta presión y a muy alta presión. Tiene las mismas aplicaciones que el chorreado abrasivo y el granallado, y se puede utilizar en superficies verticales y elevadas. Puede producir un CSP bajo de tres y alto de diez, siendo diez la medida del diámetro del agregado grueso. En otras palabras, el chorro de agua puede eliminar los agregados.

Riesgo de microgrietas: ninguno

Escarificación

Un escarificador consiste en filas de arandelas dentadas montadas sobre varillas de acero que están montadas en un tambor de acero giratorio. A medida que el tambor gira, las arandelas golpean la superficie, fracturando y pulverizando el hormigón y produciendo un patrón estriado. La escarificación solo funciona en superficies horizontales.

Riesgo de microgrietas: moderado

Rotomoldeo

Un rotomiller es un escarificador fuera de serie que debe accionarse con los dientes montados en el tambor en lugar de con las arandelas. El impacto de los dientes fractura el hormigón en virutas y polvo, creando estrías y surcos profundos. Un rotomiller puede estar equipado con dientes pequeños para producir un CSP de 6, o dientes grandes que producen un CSP 9. Se queda corto para un CSP 10, porque en lugar de desplazar el agregado, el rotomiller lo rompe. Un rotomiller solo se puede utilizar en superficies horizontales.

Riesgo de microgrietas: alto

Picado

Los raspadores tienen varias cabezas de pistón puntiagudas, impulsadas neumáticamente, que golpean la superficie, astillándola y triturándola. Producen superficies gruesas e irregulares y se utilizan a menudo para demoler estructuras de hormigón bajas.

Riesgo de microgrietas: extremo

Martilleo

Los martillos neumáticos y los martillos buriladores rompen el hormigón cuando la punta o la cabeza del cincel fractura la superficie y entra en la fractura, golpeando repetidamente hasta que grandes fragmentos de hormigón se rompen. Se pueden utilizar en superficies horizontales (martillos neumáticos) o verticales (martillos de buriladores).

Riesgo de microgrietas: extremo

Retardante de superficies

Un retardador de superficie es un producto químico que se rocía sobre el hormigón recién vertido para evitar que se produzca hidratación en la superficie. La pasta de cemento sin reaccionar puede eliminarse mediante un lavado a presión o fregado, exponiendo el agregado grueso.

Riesgo de microgrietas: ninguno

Puntos clave

Entonces, ¿cómo saber si ha conseguido el perfil de superficie de hormigón adecuado? Los comparadores de caucho de ICRI son el método más fiable, pero aún dejan mucho margen para la interpretación.

La mejor práctica para obtener un perfil de superficie objetivo claramente definido es crear una norma de trabajo. Trabajando con los demás interesados, se puede crear un perfil de superficie cercano al CSP especificado, tal como lo indica el comparador. Cuando todo el mundo está de acuerdo con el estándar de trabajo, se convierte en el punto de referencia de la chorreadora.

El indicador final de una superficie adecuadamente preparada es si la unión se mantiene, lo que puede comprobarse mediante el método de extracción. Se fija un disco de acero a la superficie acabada y se pica el hormigón alrededor del perímetro, de modo que la fuerza ascendente solo actúa en la zona directamente debajo del disco. La presión se aplica al disco con un medidor de adherencia hasta que el disco se desprende. Si la muestra se desprende en el plano de superficie preparado, entonces la unión era el punto más débil del sistema, lo que indica un problema de preparación de la superficie. Cuando la unión se mantiene pero el hormigón se fractura a menos del 10 % de la resistencia a la compresión esperada del hormigón, es un buen indicador de que el hormigón todavía no es sólido.

Resistencia a la tracción vs. resistencia a la compresión

La resistencia a la compresión es la medida de la resistencia de un material a ser aplastado.

Laresistencia a la tracción es la medida de la resistencia de un material a ser separado.

Los dos están relacionados, pero no son directamente proporcionales. La resistencia a la tracción del hormigón es aproximadamente del 10-15 % de la resistencia a la compresión.

Recursos recomendados

Paquete de especificaciones del hormigón ICRI 310. Incluye la guía de especificaciones que describe el esquema CSP, además del comparador de 10 fichas de caucho. Si planea chorrear hormigón, debería adquirir este paquete.

Buenas prácticas para preparar superficies de hormigón antes de reparaciones y sobrecapas. Es un análisis excelente, revisado por el Department of Interior Bureau of Reclamation de Estados Unidos.

SSPC SP 13 NACE N.º 6 Normas para la preparación de superficies de hormigón

Artículos relacionados

Preparación de superficies de hormigón, 1.ª parte: hormigón defectuoso

¿Cómo sabe el experto en chorreado cuándo ha alcanzado el perfil de superficie especificado para el hormigón?

Preparación de superficies de hormigón, 2.ª parte: grasa, aceite y suciedad

Preparación de superficies de hormigón, 2.ª parte: grasa, aceite y suciedad