Una fábrica de cerveza belga se beneficia de la lubricación automática

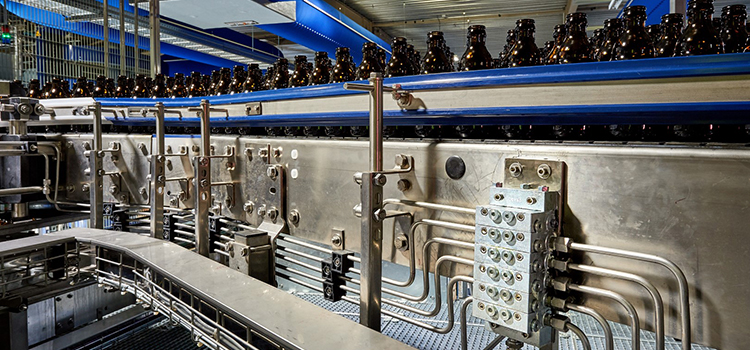

La fábrica de cerveza Moortgat de Bélgica ha seleccionado un sistema de lubricación automática de 1725 puntos de Graco para su línea de embotellamiento de 180.000 botellas por hora.

Duvet Moortgat es una fábrica de cerveza dirigida por una familia flamenca con sede en Puurs, Bélgica. Fundada en 1871, su producto más famoso es su cerveza de sabor fuerte y color dorado pálido Duvel. Con un contenido de alcohol sorprendentemente alto (8,5 %), gran espuma, fina efervescencia y sensación suave y sedosa en boca, Duvel destaca en el concurrido mercado de las cervezas belgas. Como resultado, Duvel se exporta a más de cuarenta países. La empresa también fabrica las cervezas Maredsous, Vedett, Achouffe y de Koninck. En total, la fábrica de cerveza rellena entre 150.000 y 180.000 botellas de cerveza por hora.

Una lubricación óptima es vital

Con sus líneas de embotellado funcionando a capacidades tan altas, es esencial que su lubricación sea óptima para mantenerlas en funcionamiento. Esta es una necesidad habitual para fábricas de cerveza, pero no es una tarea sencilla. Los vertidos de producto pueden corroer los equipos. Las limpiezas sanitarias para descontaminar los equipos pueden provocar fugas de lubricante o, aún peor, eliminar el lubricante de los cojinetes. Un fallo en un cojinete y el tiempo de inactividad que conlleva provocan la pérdida de producción y costes de funcionamiento elevados. Al mismo tiempo, la industria de la cerveza se está automatizando cada vez más, lo que conlleva el uso de más maquinaria de alta velocidad y de alta tecnología, y toda esa maquinaria debe estar lubricada para ofrecer el máximo rendimiento.

Además, es obvio que una empresa como Duvel Moortgat no quiere que los lubricantes entren donde no deberían, como en sus botellas de cerveza. Aunque se detecten rápidamente, los vertidos pueden hacer que se descarten grandes cantidades de producto, generar pérdidas de productividad y dar lugar a costes significativos para la limpieza y puesta en marcha de los equipos. En caso de no identificarse, la imagen de una empresa puede verse seriamente afectada si llegan a incumplirse las normativas sanitarias, de seguridad o medioambientales. Para superar todos estos retos, resulta esencial una adecuada lubricación de todos los equipos y procesos de la industria alimentaria y de bebidas.

Hace décadas que Graco colabora con la industria de bebidas, y ofrece equipos de lubricación automática para máquinas envasadoras, empaquetadoras, líneas de embotellado y enlatado, hornos, lavadoras, secadoras y otros», explica Charles Hartl, Global Product Marketing Manager de la división de equipos de lubricación de Graco." “Nuestros equipos gozan de prestigio gracias a su excelente control del suministro de lubricante sin ningún riesgo de contaminación por nebulización atmosférica. Es más, son resistentes a los componentes cáusticos utilizados en la limpieza de máquinas y botellas."

Entre sus ventajas, podemos citar una mayor productividad y rentabilidad, una reducción del tiempo de inactividad, mayores intervalos entre operaciones de mantenimiento, un reducido impacto ambiental y un bajo consumo energético.

Graco entra en la fábrica de cerveza

Graco comenzó a trabar con Moortgat en 1991, con la instalación de un sistema de lubricación divisor progresivo de 1035 puntos en la línea de embotellado existente para la cerveza Duvel. Gracias al control total del sistema, quedó claro que la lubricación no entraba en 22 de esos puntos de lubricación, dando como resultado el desgaste muy rápido de los cojinetes. Resolviendo estos problemas, dejó de ser necesario sustituir los cojinetes.

Después de este proyecto, se instaló un sistema controlado de lubricación automática de serie progresiva de 140 puntos en la línea de llenado de cerveza de barril para la cerveza Vedett, así como cambios en el sistema de algunas zonas de la línea de embotellado debido a extensiones y sustituciones de maquinaria que se habían realizado. Estos cambios aumentaron el tiempo de actividad de la línea de producción y permitieron ahorrar dinero, eficiencia, productividad y mano de obra. Este último aspecto resultó ser particularmente beneficioso, ya que la lubricación automática significaba que el personal de mantenimiento ya no tenía que lubricar cada punto manualmente, un proceso que consumía muchísimo tiempo.

Un sistema de lubricación automática centralizado para toda la planta

En 2002, la fábrica de cerveza Duvel Moortgat decidió renovar toda su nave de producción y encargó una línea de embotellado de alta capacidad. Esta se equipó inmediatamente con un sistema de lubricación automática de 1725 puntos de Graco. Cada punto de lubricación estaba controlado y, en caso de que el ciclo de lubricación no se llevara a cabo, se generaba una señal de alarma.

Se instaló un sistema divisor progresivo multizona accionado por una bomba para sus 1725 puntos de lubricación. Hay una bomba de barril instalada en un barril de 60 kg que alimenta todo el sistema. Para facilitar su uso, se instaló una bomba de espera paralela, que permite cambios de barril rápidos y sencillos.

Escoger los divisores correctos

Graco fabrica una amplia gama de divisores progresivos de calidad superior que cumplen con los requisitos de lubricación de los cojinetes y de otros puntos de lubricación, y están disponibles en acero al carbono y en acero inoxidable. Para la cervecera Duvel Moortgat, el distribuidor de Graco, Lion Oil, instaló divisores de alta calidad Graco Trabon MSP y Trabon MXP.

La serie Trabon MSP era la válvula divisora de serie progresiva y modular original y sigue estando altamente valorada. Sus secciones de válvula de cambio rápido se pueden retirar del conjunto base sin perturbar ninguna línea de lubricante. Esto minimiza los costes de mano de obra y maximiza el tiempo de actividad de la máquina.

Una válvula de retención de salida incorporada asegura un correcto suministro de lubricante todo el tiempo. Se puede montar una salida alternativa en la cara de la válvula con indicadores de rendimiento óptimos para facilitar la resolución de problemas y hacerla más fiable.

El mayor volumen de salida de la serie Trabon MXP permite personalizar fácilmente un montaje para cumplir con los requisitos de las máquinas más grandes, como por ejemplo con indicadores de ciclos de sensor de proximidad electrónico y magnético para garantizar un evento de lubricación correcto. Ofrece el mayor volumen disponible para un sistema de serie progresiva, y es ideal para aplicaciones de alto rendimiento y de grandes cojinetes con amplias variaciones en la temperatura y necesidad de grandes volúmenes.

Ventajas considerables

La fábrica de cerveza Duvel Moortgat ha registrado unos ahorros económicos considerables con la instalación de un sistema de lubricación automática central, además de estas ventajas específicas:

- El consumo de grasa se redujo en aproximadamente un 75 % hasta unos 120 kg/año, lo que dio como resultado una reducción en costes y en residuos de grasa.

- Las alarmas instantáneas sobre un punto de lubricación identificado específicamente que no recibía la cantidad correcta de lubricación permiten al equipo de mantenimiento intervenir rápidamente y resolver el problema.

- Reducción del trabajo de servicio y mantenimiento en al menos dos equivalentes de jornada completa (FTE). Antes, los 1725 puntos de lubricación debían lubricarse una vez a la semana. Dado que cada uno se lubricaba en unos 2 o 3 minutos (dependiendo de la accesibilidad), esto llevaba entre 57 y 86 horas de mano de obra a la semana. El personal de mantenimiento pudo aprovechar mejor su tiempo y centrarse en actividades más importantes.

- Más tiempo de actividad y mayor productividad. Sustituir un cojinete puede llevar entre 1 y 3 horas. Con una línea de producción rellenando hasta 180.000 botellas por hora, detenerse durante solo una hora puede significar un tiempo de inactividad considerable y una pérdida de productividad.

- Mejoró la seguridad para el equipo de lubricación y ya no se debían tener en cuenta procedimientos de seguridad a la hora de cambiar los cojinetes.

- Reducción del número de lubricantes de unos 40 a un solo lubricante, apto para todas las condiciones durante el proceso de producción.

Proyectos en curso

En 2011-2012, la fábrica de cerveza Duvel Moortgat invirtió en una segunda nave de producción en la misma planta, y volvió a seleccionar el sistema divisor de serie progresiva multizona de Graco. En su nueva línea de embotellado de cerveza de Achouffe se está instalando un sistema similar.

Si desea obtener más información sobre las soluciones de lubricación automática de Graco, rellene el siguiente formulario de contacto.