Control de procesos en bucle abierto y bucle cerrado

En las líneas de acabado industrial, la tecnología puede ir desde mandos manuales en un controlador de bucle cerrado hasta un controlador de bucle abierto con pantallas táctiles. ¿Qué funciona mejor y cuándo? Aquí puede verlo.

Al entrar en las diferentes líneas de acabado, los controles de los equipos pueden ir desde mandos manuales hasta pantallas táctiles que regulan automáticamente los controles del proceso.

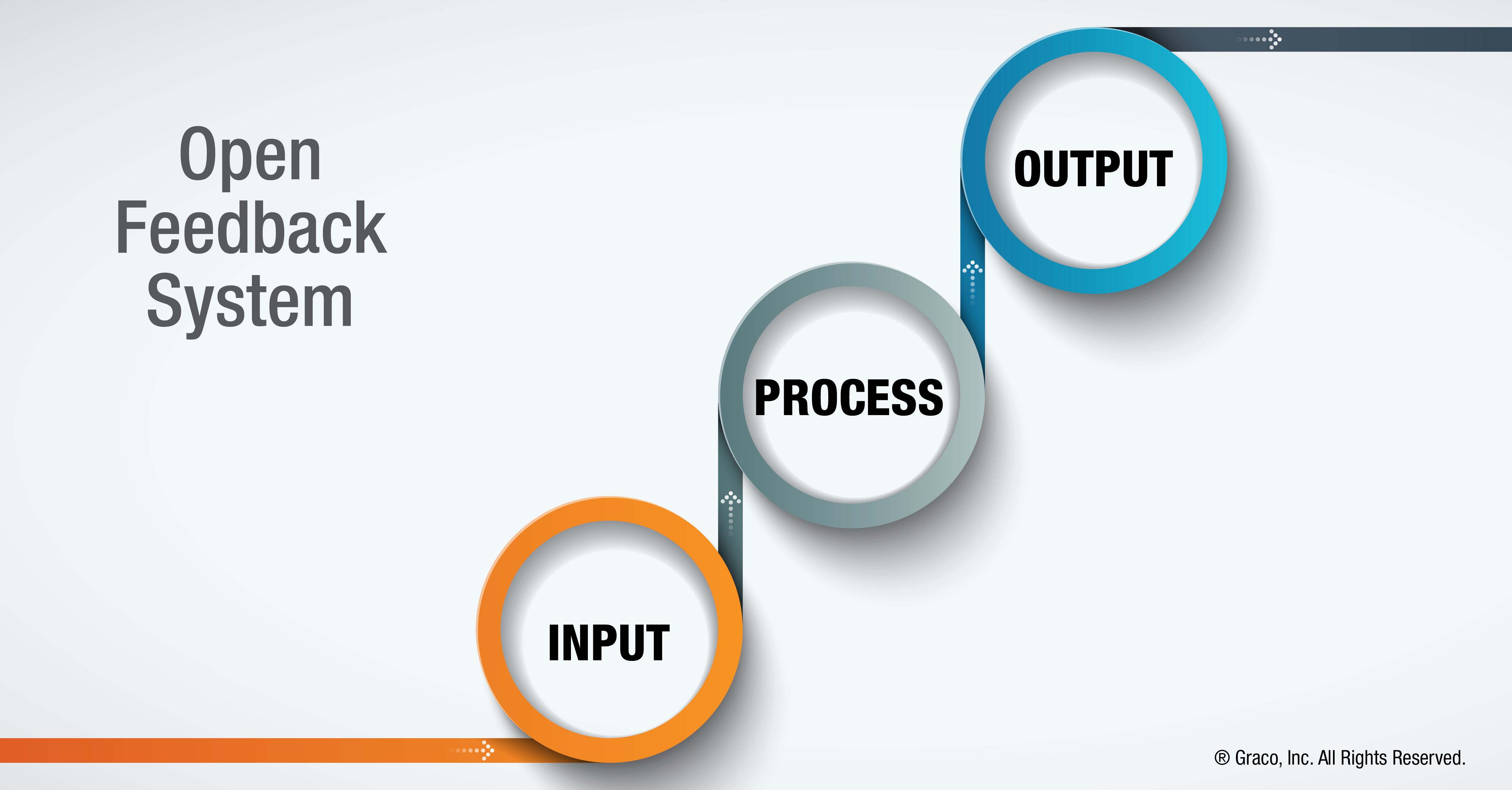

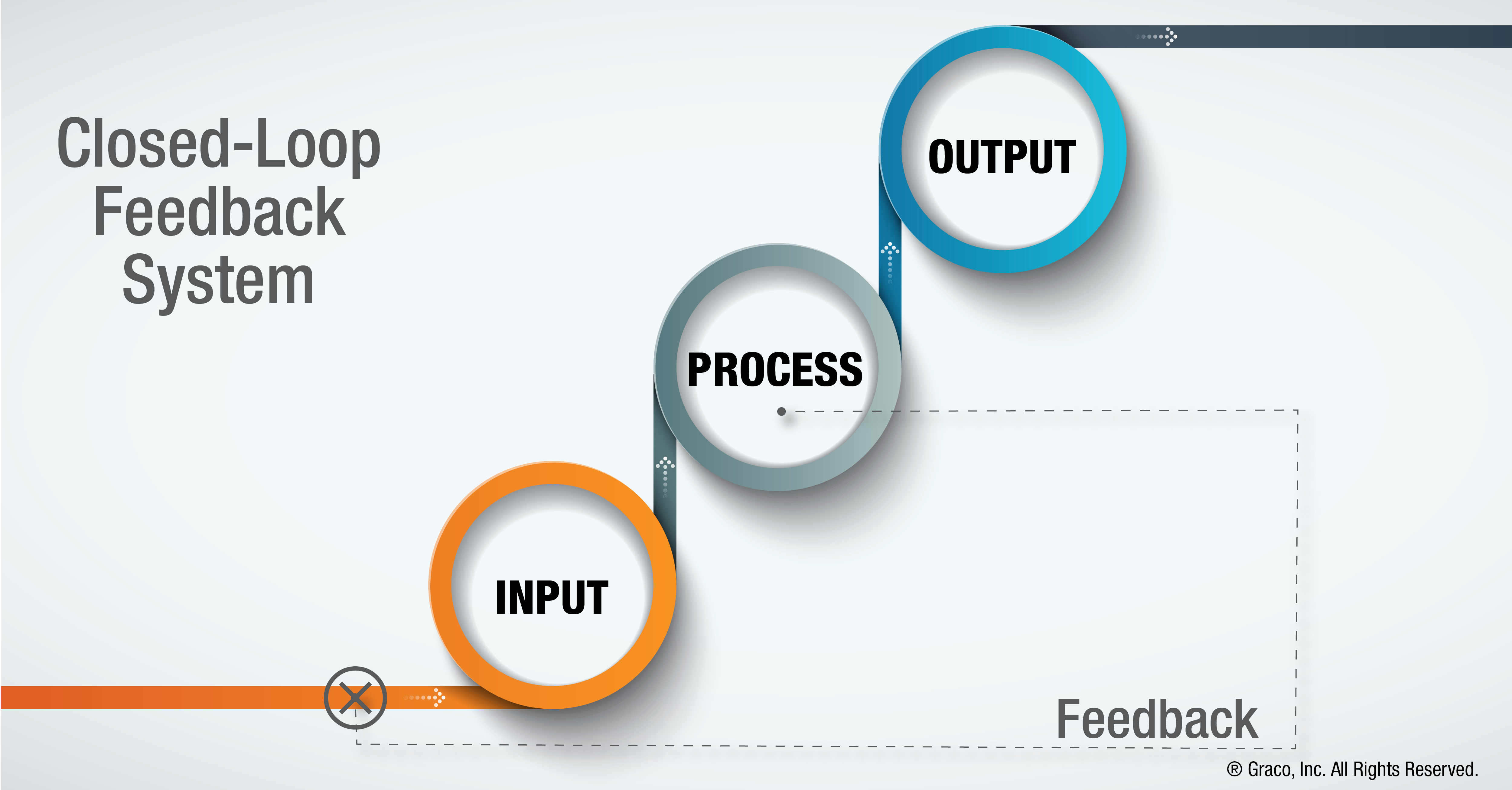

Las diferencias tecnológicas pueden parecer abrumadoras, pero, en realidad, existen do tipos de control de procesos industriales: bucle abierto y bucle cerrado.

Comunicación de bucle abierto y bucle cerrado

Algunos sistemas con reguladores de aire manuales funcionan con comunicación de bucle abierto. Esto significa que no hay retroalimentación, ni control continuo.

Los sistemas más nuevos tienen un control de procesos industriales cerrado. Se envía una señal de retroalimentación al controlador para mantener el resultado deseado. La ventaja es que ahora el sistema se autorregula.

Por ejemplo, quiere hacer girar un atomizador de copa giratoria a 50.000 rpm.

- En un sistema de bucle abierto, se ajustaría la perilla del regulador de aire y observaría la velocidad, comprobando periódicamente si el sistema mantiene las RPM.

- En un sistema de bucle cerrado, se puede fijar la velocidad en 50.000 rpm exactamente. El sistema regulará automáticamente la presión del aire de la turbina para mantener esa velocidad dentro de cierto margen de error.

Gracias a la comunicación en bucle cerrado, también podemos recopilar datos sobre los parámetros del sistema a lo largo de la producción. Esto puede ser muy útil en las iniciativas de mejora continua y garantía de calidad.

¿Qué control de procesos industriales funciona mejor y cuándo?

Cuándo utilizar un controlador de bucle abierto

En algunos casos, los equipos autorregulados son excesivos para un proceso de fabricación. La comunicación en bucle abierto puede ser más beneficiosa en este tipo de entornos de producción.

- Cuando el bajo coste es la máxima prioridad

- La producción no se ve afectada por variables externas y rara vez cambia

- No es posible una medición cuantitativa

- La alteración del proceso es sumamente rara

Ejemplo de sistema de bucle abierto

Un fabricante de camiones aplicó un material de dos componentes para reducir el óxido en los chasis. Para mezclar este material, decidieron utilizar un sistema multicomponente Graco ProMix 2KS con comunicación de bucle abierto.

Mantener los costes bajos era una gran prioridad, mientras que los cambios en la calidad del acabado a lo largo del día no eran tan importantes. En este caso, la comunicación en bucle abierto se ajustaba perfectamente a las necesidades de este fabricante.

Cuándo utilizar un controlador de bucle cerrado

La comunicación en bucle cerrado ofrece muchas ventajas a los fabricantes que buscan mejorar el control de los procesos. Si alguno de los siguientes aspectos es importante en su línea de pintura, los controles de bucle cerrado podrían proporcionar mejoras no aprovechadas.

- Cuando hay algo que medir (velocidad, control de caudal, presión, temperatura, etc.)

- El proceso tiene un grado de predictibilidad: una respuesta conocida o aproximada a una entrada o control

- El resultado puede variar con respecto al deseado y no es un proceso de “configurar y olvidarse”

- La calidad es específica y valiosa para su proceso

- El análisis de datos en tiempo real y la repetibilidad son importantes

- Coherencia de los productos en todos los turnos, días y semanas

Ejemplo de sistema de bucle cerrado

Un fabricante de vehículos comerciales de gran volumen necesitaba mantener un grosor milimétrico constante. Las variaciones en la viscosidad y la presión del aire a lo largo del día hacían imposible un acabado uniforme sin una supervisión constante.

ProControl 1KE Plus de Graco proporcionó un control de caudal de bucle cerrado y un control de la presión de atomización de la pistola para sus materiales monocomponente. Esto permitió mantener los caudales y presiones ideales sin supervisión manual. También ha permitido reducir el número de piezas rechazadas, el tiempo de inactividad de los empleados y el uso de materiales en un 40 %.

Ventajas añadidas de la comunicación en bucle cerrado

Gracias a la comunicación en bucle cerrado, se pueden preconfigurar los parámetros del sistema y realizar un seguimiento de los datos durante toda la producción.

- Si se configuran los parámetros con antelación, las transiciones serán más suaves y la consistencia de la calidad será mayor.

- La posibilidad de llevar un seguimiento de los datos a lo largo de la producción puede resultar muy útil en las iniciativas de mejora continua y de garantía de calidad.