Control de calidad en el envasado para aumentar la fiabilidad y rentabilidad

Optimización del proceso de fabricación

En muchas aplicaciones industriales, la definición de un proceso de producción ajustada y efectivo resulta esencial a la hora de lograr rentabilidad. Los ingenieros de procesos invierten mucho tiempo y recursos en realizar pruebas y reajustes hasta llegar a un proceso optimizado de mayor calidad.

La normalización para conseguir una certificación ISO y poder mantener el enfoque en la producción ajustada es algo común en la industria automovilística. En este contexto, la modificación de un proceso definido previamente durante la producción podría equivaler a un suicidio profesional.

Envasado final en el contexto de la certificación ISO y producción eficiente

El deseo de lograr una certificación ISO 9000 o 9001 acaba llevando a muchas empresas a definir sus procesos de fabricación y atenerse a ellos. En realidad, estas certificaciones no se centran en cuál debería ser el proceso; son más bien métodos empleados para registrar el proceso y luego usar esa documentación para poder controlar y garantizar que los fabricantes mantienen la calidad del producto.

Cuando las plantas implementan métodos de producción ajustada, el objetivo es eliminar los gastos para mejorar la eficacia y reducir los precios, ofreciendo así un valor añadido a los clientes.

Puesto que hay muchas variables fuera de su control, los directores de calidad no se han centrado demasiado en desarrollar un proceso de envasado final ajustado u optimizado.

Tecnología desfasada en la producción ajustada

Habitualmente las iniciativas de producción ajustada no tienen en cuenta las aplicaciones de envasado final debido a que las funciones del sistema son muy limitadas y no se puede optimizar el proceso. Es casi imposible estandarizar un proceso con las tecnologías desfasadas de fusión con tanque y bombas de engranajes.

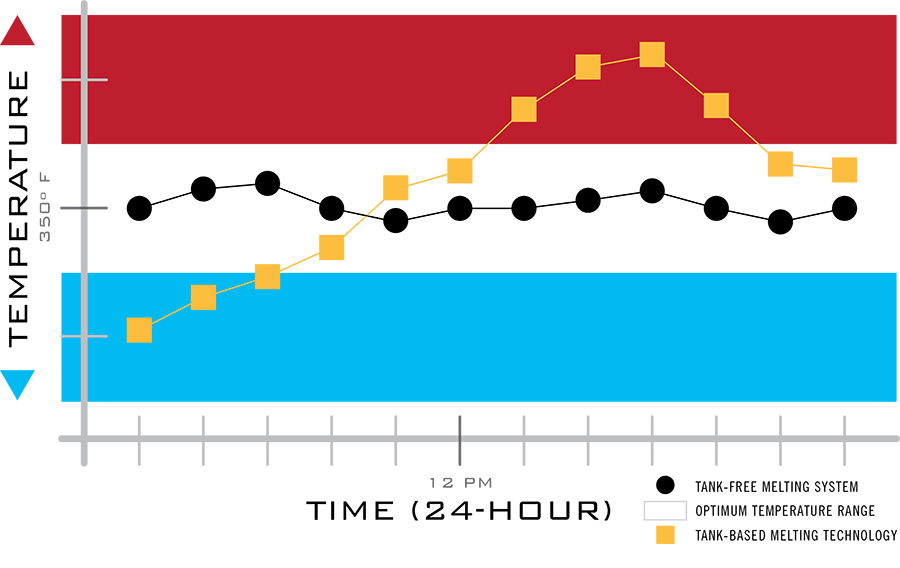

Puesto que los sistemas termofusibles más antiguos funden el adhesivo con un tanque calefactado, es muy difícil mantener una temperatura de adhesivo uniforme. El pegamento cerca de las paredes estos tanques se calienta antes que el resto y se deteriora cuando el pegamento cerca del centro del tanque llega a la temperatura necesaria.

El uso de estos sistemas termofusibles con tanque acaba siendo una lucha constante haciendo reajustes.

De hecho, se da por sentado que los operadores tienen que estar continuamente reajustando el sistema para conseguir los resultados deseados. Esta inconsistencia acaba por mermar la posibilidad de lograr un control global del proceso. La idea de "configurar y olvidarse" en un sistema termofusible parece una quimera, ya que los ajustes de un operador del primer turno suelen ser diferentes a los del tercero.

Algunos sistemas termofusibles más recientes siguen usando variaciones de este método anticuado para fundir adhesivo. Por ejemplo, algunos sistemas emplean pequeños tanques con "aletas" en el fondo para aumentar el área de fusión de la superficie. Sin embargo, esto no es más que una variante del tanque calefactado y no mantiene una temperatura constante del adhesivo en el sistema, sobre todo si el adhesivo permanece en reposo durante cierto tiempo.

Al analizar los sistemas termofusibles, asegúrese de hacerle las siguientes seis preguntas al proveedor y pídale que le demuestre detalladamente cómo se realiza el proceso de fusión.

Adhesivos alternativos para solucionar el problema de la inconsistencia del material

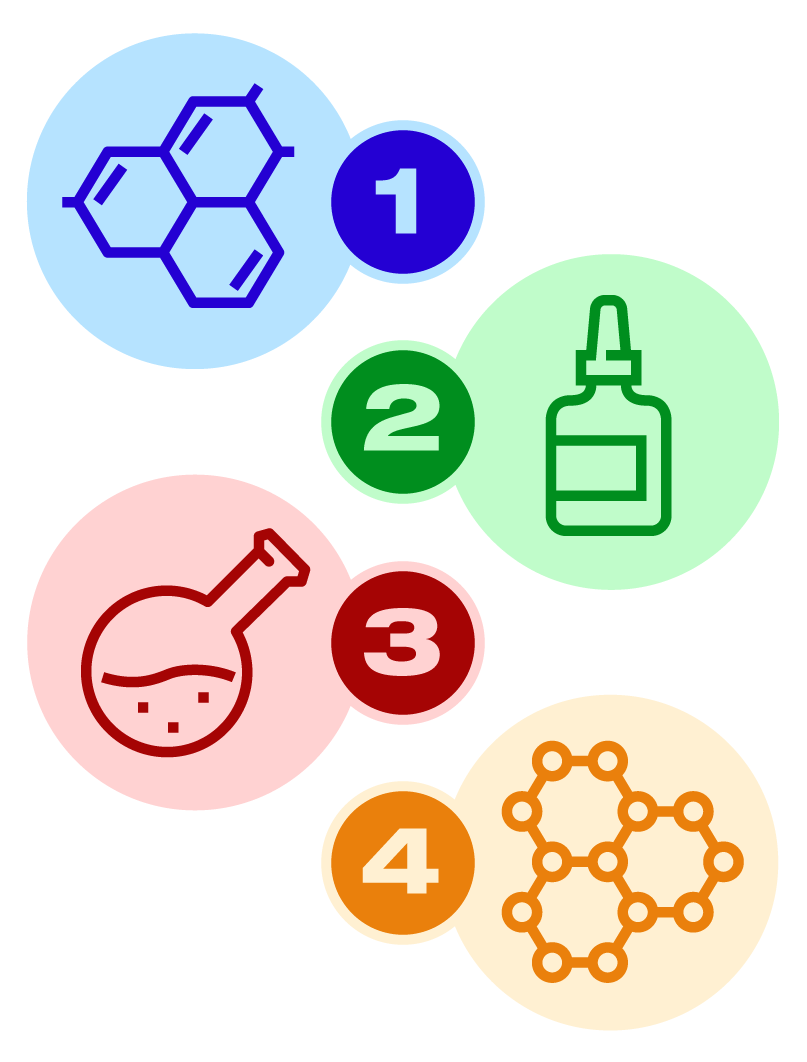

Además de enfocarse en la tecnología de los sistemas termofusibles, es importante que los ingenieros conozcan mejor los materiales adhesivos termofusibles para optimizar el proceso de envasado final. El adhesivo termofusible tiene cuatro componentes:

1) Compuestos básicos: se trata del componente principal y el que transmite al adhesivo propiedades como la fuerza mecánica o la flexibilidad y características para el uso final como la resistencia a químicos,, al calor o al frío. En la mayoría de casos, el adhesivo base no se utiliza solo.

2) Adherentes: proporcionan la adherencia por calor o pegajosidad del adhesivo. El adherente empleado depende de las necesidades de adherencia de un sustrato en particular y suele determinar el color y el olor del adhesivo termofusible.

3) Diluyente: ceras o aceites que modifican la viscosidad del adhesivo y determinan la velocidad de secado (o "tiempo de secado").

4) Estabilizadores: se han empezado a añadir en los últimos años para proporcionar estabilidad en la viscosidad y favorecer la prevención de carbonización en el adhesivo que permanece en reposo durante mucho tiempo dentro de los tanques calefactados.

Control de calidad y rendimiento

Un proceso estandarizado supone que todos estos componentes estén bajo un control estricto durante la fusión, transferencia y dosificación. El objetivo final es lograr que las propiedades del adhesivo termofusible coincidan con las exigencias de rendimiento.

Degradación y carbonización del pegamento

En la tecnología de termofusibles tradicional basada en tanques, la consistencia del pegamento varía constantemente. Tanto este problema, como la degradación del pegamento y la carbonización en los sistemas termofusibles, se han acabado por aceptar como parte de las aplicaciones de envasado final.

Para evitar los problemas de consistencia y de carbonización en el adhesivo, los fabricantes pidieron a los proveedores de material que desarrollasen adhesivos alternativos como el metaloceno. Estos adhesivos alternativos de metaloceno tienden a obstruirse menos, tienen una mayor estabilidad de temperatura y pueden funcionar en un mayor rango de temperaturas. Sin embargo, se trata de opciones más caras para los fabricantes, con lo que se minimiza la rentabilidad.

Calidad gracias a tecnologías más avanzadas

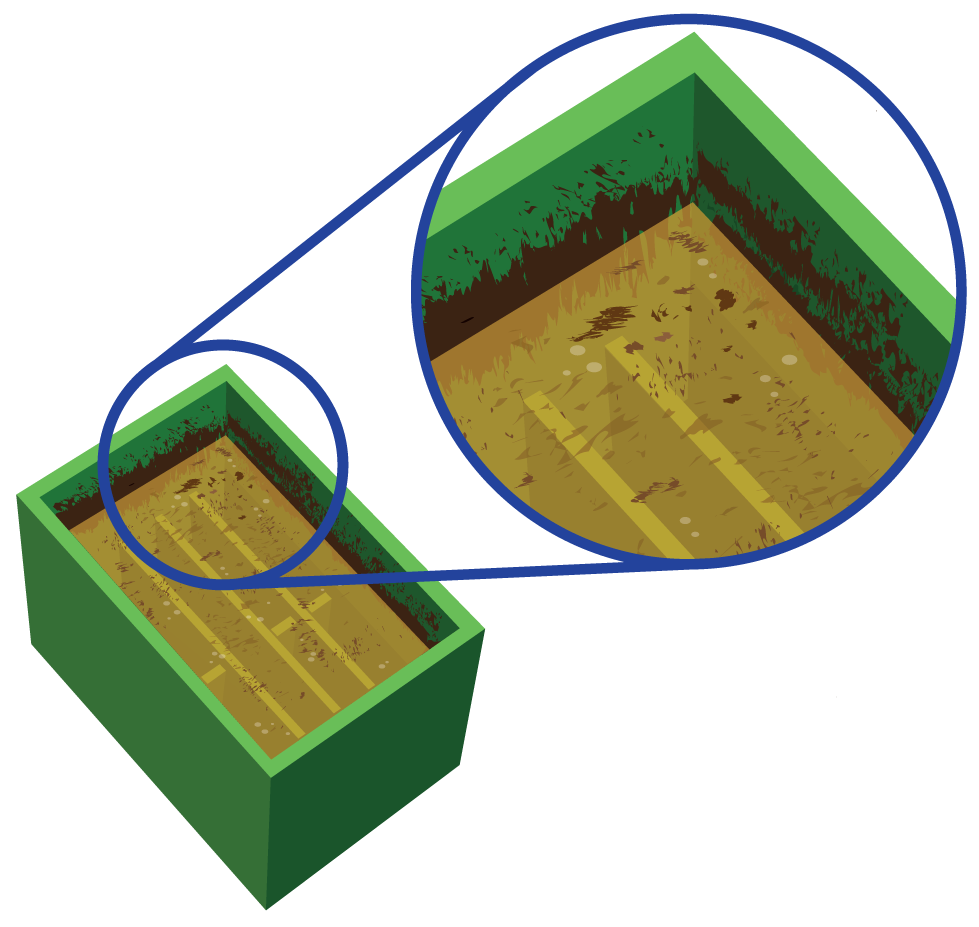

Los sistemas termofusibles que emplean nuevas cámaras de fusión de adhesivo (no tanques calefactados o depósitos con aletas) son verdaderos sistemas Tank-FreeTM sin tanque. Estos sistemas logran mantener una temperatura constante en el adhesivo porque lo calientan con la metodología "primero en entrar, primero en salir".

Con este método, las ceras no se evaporan y el adhesivo no se deteriora. Puesto que el adhesivo mantiene sus propiedades, no es necesario que un operador cambie los ajustes tras haber optimizado el proceso. Es un sistema termofusible fiable y se aplica la misma cantidad de adhesivo cada vez.

Con un mayor control y con la posibilidad de monitorear la dosificación de adhesivo termofusible, los responsables de las aplicaciones de envasado final ya pueden crear un proceso optimizado y ofrecer la mayor eficacia posible.

Al estandarizar el envasado final y los procesos de sellado de cajas y envases, los fabricantes ya pueden lograr un control y gestión de procesos adecuado, implementar métodos de producción ajustada y, finalmente, conseguir las metas de rentabilidad.

Dependiendo de la aplicación, los operadores que utilicen los sistemas termofusibles Tank-FreeTM podrán estar un año o más sin cambiar los ajustes y sin siquiera tocar el sistema.

Artículos relacionados

6 razones para elegir InvisiPac

Seis razones por las que muchas empresas ya se han cambiado a InvisiPac en sus líneas de envasado.

Ahorro de costes en la línea de producción con InvisiPac

Se necesitaba una puesta en marcha rápida y segura sin tiempo de inactividad debido a problemas de obstrucción o carbonización de la boquilla para una nueva línea de producción.

Caso de éxito: Refresco reduce un 45% en hot melt

Cómo Refresco, el mayor envasador de bebidas para etiqueta privada, reduce en un 45% su consumo de hot melt en el packaging de final de línea.