Fonctionnement continu d’un four de recuit

Lionoil a équipé les rouleaux d’un four de recuit chez un aciériste de Genk, en Belgique, avec un système de lubrification 100 % automatique et sous surveillance de Graco.

Aperam est un acteur international, actif dans le domaine de l’acier inoxydable, de la tôle magnétique et de l’acier spécialisé, et comptant des clients répartis dans plus de 40 pays. En 2020, l’entreprise a expédié 1,68 million de tonnes d’acier. Elle compte six sites de production au Brésil, en Belgique et en France. Son atelier de fusion à Genk, en Belgique, comprend deux fours à arc électrique, un équipement de décarburation d'argon/oxygène, une installation de métallurgie en poche pour l'affinage, une installation de coulée continue et des broyeurs de bande, sans oublier une installation de laminoir à froid.

En 2020, Aperam a investi plusieurs millions d’euros dans une ligne de décapage et de recuit haute technologie à Genk, spécialisée dans la production d’acier inoxydable de la plus haute qualité.

Atout de la lubrification automatique

Depuis le début, l’objectif était que la nouvelle ligne fonctionne en continu avec un minimum de maintenance. La mise en place d’un système de lubrification automatique était donc essentielle. Un tel système comprend des pompes de lubrification qui assurent une alimentation continue en graisse automatique, en petite quantité et à intervalles fréquents, de sorte à garantir une lubrification adéquate lorsque les rouleaux en ont le plus besoin, c’est-à-dire en cours de fonctionnement. Il en découle une réduction notable des frais de réparation et de maintenance et une optimisation des heures de fonctionnement des machines.

De plus, lors de la lubrification manuelle, il y a toujours un risque de lubrifier de manière excessive ou insuffisante les rouleaux, ce qui peut entraîner des pannes. En cas d’arrêt d’une ligne de recuit d’acier, les pertes de production peuvent s’accumuler rapidement.

Choix des équipements Graco par Lionoil

Pour cette application exigeante, Aperam a fait appel à Lionoil, une entreprise d’Anvers spécialisée dans la gestion des questions de lubrification. Lionoil avait déjà équipé un four de recuit d’Aperam à Genk avec un système de lubrification en 2017.

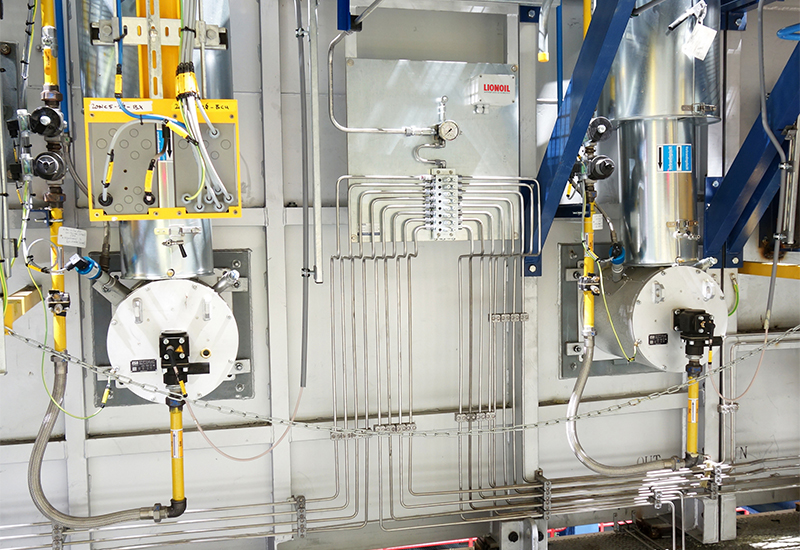

Dans le cadre de ce projet, Lionoil a doté les rouleaux de ce four de recuit d’un système de lubrification 100 % automatique et sous surveillance. L’entreprise a choisi deux pompes à graisse LD 50:1 de Graco à utiliser avec des fûts de graisse de 181 kg (l’un comme système de secours et de rechange en cas de remplacement). Ces pompes abordables aux multiples fonctionnalités se veulent compactes, flexibles et durables.

La conception brevetée de la plaque et du réservoir de la pompe LD élimine le besoin de joints toriques, lesquels peuvent s’user rapidement, de sorte à offrir une solution plus durable. La conception en ligne de la pompe qui aligne le piston du moteur pneumatique avec les tiges de piston de fluide permet d’optimiser la durée de vie des joints. De plus, la conception autonettoyante brevetée augmente la fiabilité dans des environnements où l’air est pollué. Les inversions rapides réduisent les chutes de pression et les risques de calage, pour un débit plus régulier.

Aux pompes LD s’ajoutent les vannes de répartition série progressive MSP Trabon de Graco. Ces sections de vanne Quick-Change peuvent être rapidement retirées de l’ensemble de base sans perturber les lignes de lubrifiant, pour une réduction des coûts de main-d’œuvre et une optimisation de la disponibilité de votre machine garanties. Elles peuvent être facilement accessoirisées avec des indicateurs de cycle pourvus d'un commutateur de proximité magnétique et électronique afin de garantir l'efficacité de la lubrification. Une sortie alternative peut être fixée sur la face avant des vannes avec des indicateurs de performance en option, pour un dépannage rapide. Enfin, les clapets anti-retour de sortie intégrés assurent une distribution précise de lubrifiant à tout moment.

Fonctionnement continu de la ligne grâce à la lubrification automatique

L’installation d’Aperam est divisée en quatre zones contrôlées depuis une armoire principale. Chaque zone est assortie d’exigences spécifiques relatives à la quantité de lubrification requise sur une période donnée. La pompe pour fût LD de Graco, située dans la station de montage centrale, alimente les distributeurs progressifs Trabon placés sur huit plaques de montage. La seconde pompe LD garantit un fonctionnement continu pendant un changement de fût de lubrifiant. Autrement dit, il est possible de passer d’une pompe à l’autre sans interrompre la lubrification.

L’installation a été menée en plusieurs phases par les techniciens spécialisés de Lionoil, qui ont procédé à des tests étendus avant la livraison. Grâce à la spécialisation et à la flexibilité de Lionoil, il a été possible de mettre au point et d’installer le système de lubrification 100 % automatique dans le respect des spécifications du projet et des demandes du client.

INFORMATIONS SUPPLÉMENTAIRES

Envie d’en savoir plus sur les produits de lubrification automatique de Graco ? Remplissez le formulaire ci-dessous.

Articles connexes

Une brasserie belge récolte les fruits de la lubrification automatique

La brasserie Duvel Moortgat a choisi un système de lubrification automatique à 1725 points de Graco pour sa chaîne d’embouteillage de 180 000 par heure.

Comprendre les bases des systèmes de lubrification automatique

Découvrez les éléments qui constituent un système de lubrification automatique.

Qu’est-ce que la lubrification et pourquoi est-elle importante ?

La lubrification est un élément essentiel pour l’efficacité et de la durée de vie de tout équipement rotatif.