Prenez le contrôle de votre salle de mélange de peintures

Broierie intelligente

Pourquoi choisir la nouvelle broierie intelligente ?

En tant que fabricant, vous avez besoin de solutions pour réduire les temps d'arrêt imprévus et les coûts énergétiques, tout en maintenant une finition de haute qualité. Cela s'applique également à votre salle de mélange de peintures.

La broierie intelligente de Graco est un système préprogrammé, il vous suffit de régler les paramètres selon vos préférences et c'est parti. Assurez le fonctionnement optimal de votre salle de mélange de peintures grâce à l'accès aux données en temps réel et aux fonctions essentielles. Gérez la pression des pompes, les débits, les niveaux des réservoirs et les vitesses des agitateurs depuis l'extérieur de la salle de mélange de peintures.

Comment fonctionne une broierie intelligente

La broierie est un ensemble intelligent de capteurs, d'actionneurs et de modules de commande qui communiquent entre eux pour optimiser les performances de votre système d'alimentation et de circulation de la peinture. Il permet de commander la pompe (pression et débits), les réservoirs (niveaux des réservoirs et vitesses des agitateurs) et l’ ensemble (à distance).

COMMANDE DE LA POMPE

Avec le module de commande de la pompe, vous contrôlez la pression et le débit des fluides. La commande de la pompe permet non seulement de maintenir la pression et le débit stables et équilibrés, mais aussi d'assurer une alimentation optimale en peinture des applicateurs et de réduire le cisaillement de la peinture.

Électrique ou pneumatique, à vous de choisir

Sur ce site Web, nous utilisons notre pompe électrique pour présenter la configuration du système.

Mais la broierie intelligente fonctionne également avec nos pompes pneumatiques de circulation de peinture.

- Pompe électrique -

E-Flo DC

Une pompe à piston économe en énergie avec un moteur électrique à double commande sans balais

- Pompe pneumatique -

Endura-Flo

Pompe à double membrane de petite à moyenne taille offrant des capacités de rinçage de pointe

- Pompe pneumatique -

Glutton

Pompe 4:1 conçue pour les applications difficiles, c'est l’outil performant du secteur depuis de nombreuses années

- Pompe pneumatique -

High-Flo

Pompe à piston à 4 billes pour les applications de moyenne à grande circulation à l'aide du bas de pompe étanche à 4 billes nécessitant peu d'entretien

Comment se fait le contrôle de la pression du fluide et des débits

La broierie intelligente vous donne la possibilité de choisir entre les modes pression, débit et hybride.

Ces modes sont disponibles pour les pompes électriques et les pompes pneumatiques.

Mode pression

1. La pression cible du fluide est définie dans le module de commande de la pompe.

2. Les capteurs de pression du fluide mesurent la pression du fluide à l’intérieur de la ligne de circulation de peinture :

- À la sortie de la pompe

- Au régulateur pression de retour

3. Le module de commande de la pompe compare la pression du fluide cible et la pression réelle du fluide à la sortie de la pompe.

4. La pompe de circulation de peinture ajuste automatiquement la pression (boucle fermée PID) de façon à ce qu’elle corresponde à la valeur du point de consigne relatif à la pression.

5. Cela permet d’avoir une pression constante dans la ligne de circulation de peinture et un minimum d’impulsions au niveau de la sortie de la pompe.

Mode débit

1. La pression cible du fluide est définie dans le module de commande de la pompe.

2. Le régulateur pression de retour est réglé pour fournir la pression du fluide souhaitée dans le système.

3. La pompe de circulation de la peinture fait circuler la peinture au débit souhaité, en fonction du volume de la pompe et de la position du piston.

4. Il en résulte un débit constant dans la ligne de circulation, tandis que le système surveille les capteurs de pression pour empêcher l'emballement de la pompe.

Mode hybride

1. Les débits minimum et maximum requis par les conditions de circulation sont fixés dans le module de commande de la pompe.

2. Les pressions minimum et maximum de fluide servant à maintenir des conditions de pulvérisation adéquates sont fixées dans le module de commande de la pompe.

3. Le système gère activement la pression et le débit de la pompe afin de maintenir le système dans la fenêtre de fonctionnement de la pression ou du débit.

4. Les modifications de la viscosité ou du nombre de pistolets utilisés entraîneront l’ajustement par le système de la pompe de circulation de la peinture et du régulateur pression de retour afin de maintenir la pression du système et les exigences de débit.

Comment elle maintient la stabilité et l’équilibrage de la pression et du débit

1. Un profil de production et un profil de non-production sont définis dans le module de commande de la pompe :

Mode de production

- Pression constante

- Pourcentage d'ouverture/fermeture du BPR défini par l'utilisateur

Mode de non-production (mode veille)

- Débit constant pour maintenir la peinture dans des conditions optimales

- Régulateur pression de retour aussi ouvert que possible (en fonction de la peinture)

2. Le transducteur électrique/pneumatique atteint automatiquement le point de consigne du BPR.

3. Le transducteur électrique/pneumatique ajuste le régulateur pression de retour, en fonction de la pression de retour cible requise.

COMMANDE DU RÉSERVOIR

Le module de commande du réservoir permet de surveiller et de régler les niveaux des réservoirs et la vitesse des agitateurs.

La viscosité de la peinture reste ainsi constante, ce qui permet d'obtenir une finition de qualité supérieure sur laquelle vous pouvez compter.

Comment se fait le contrôle des niveaux du réservoir

1. Le niveau cible du réservoir est défini dans le module de commande du réservoir.

2. Le capteur de niveau radar mesure les niveaux à l'intérieur du réservoir de production : le niveau cible du réservoir et le niveau de remplissage du réservoir.

3. Le capteur de niveau radar détecte si le niveau de remplissage du réservoir a été atteint et communique avec le module de commande du réservoir.

4. Le module de commande du réservoir active l’électrovanne de la pompe de remplissage qui la met en marche.

5. La pompe de remplissage remplit le réservoir de production jusqu’à ce que le niveau cible soit atteint.

6. Cette séquence se répète en fonction des variations de niveau de peinture dans le réservoir de production.

Comment se fait le contrôle de vitesse des agitateurs

1. Les paramètres de l'agitateur électrique sont définis :

- Vitesse minimale (%)

- Niveau minimum du réservoir (%)

- Vitesse maximale (%)

- Niveau maximum du réservoir (%)

- Programmation de l’heure de marche/arrêt

2. Le capteur de niveau radar mesure le niveau à l'intérieur du réservoir de production et envoie un signal de 4-20 mA au module de commande de la pompe et au boîtier de supervision.

3. Le variateur de fréquence (contrôlé par le module de commande du réservoir et le boîtier de supervision) active l’agitateur électrique.

4. L’agitateur ralentit automatiquement lorsque le niveau du réservoir baisse et accélère automatiquement lorsque le niveau du réservoir monte.

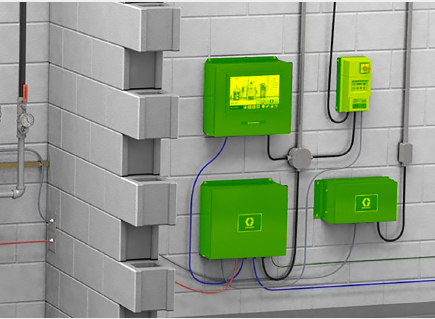

COMMANDE GÉNÉRALE (À DISTANCE)

Le boîtier de supervision et l'écran tactile de l'IHM vous permettent de contrôler à distance la salle de mélange de peintures et d'accéder facilement aux données essentielles sur la circulation de peinture depuis l'extérieur de la zone dangereuse. Cela permet non seulement d'améliorer la sécurité des travailleurs, mais aussi de fournir des informations en temps réel qui peuvent être utilisées pour améliorer l'environnement.

Comment a lieu le contrôle depuis l'extérieur de la zone dangereuse

1. Les paramètres et configurations de commande de la pompe et du réservoir sont définis via le module de commande de la pompe et celui du réservoir.

2. Tous les réglages et configurations peuvent également être effectués depuis l'extérieur de la zone dangereuse via l’écran tactile de l’IHM.

3. Le boîtier de supervision communique avec tous les composants clés de la broierie intelligente :

- Module de commande de la pompe

- Module de commande du réservoir

- Écran tactile IHM

- Variateur de fréquence (VFD)

4. De l'extérieur de la zone dangereuse, la commande de la broierie et l'accès en temps réel aux données clés s’exécutent via l'écran tactile IHM.

Articles connexes

Les cinq défis les plus courants des salles de mélange de peinture (et comment les relever)

Les salles de mélange de peinture permettent de stocker et de mélanger les peintures en toute sécurité, mais elles présentent aussi quelques difficultés.

Comment préparer votre salle de peinture Industrie 4.0

Préparez votre salle de mélange de peintures Industrie 4.0 en y ajoutant un contrôle avancé et une interconnexion.

Comment améliorer la sécurité des opérateurs dans la salle de mélange de peintures

Une meilleure sécurité des opérateurs dans la salle de mélange de peintures est essentielle pour tout propriétaire de ligne de peinture.