Sterowanie procesem w pętli zamkniętej a sterowanie procesem w pętli otwartej

W przypadku przemysłowych linii wykończeniowych technologia może obejmować od ręcznych pokręteł na sterowniku z pętlą zamkniętą do sterownika z pętlą otwartą i ekranem dotykowym. Co działa najlepiej i kiedy? Sprawdź.

Kiedy wchodzisz na różne linie wykończeniowe, elementy sterujące, przewidziane na sprzęcie, mogą obejmować od pokręteł ręcznych do ekranów dotykowych, które automatycznie regulują sterowanie procesem.

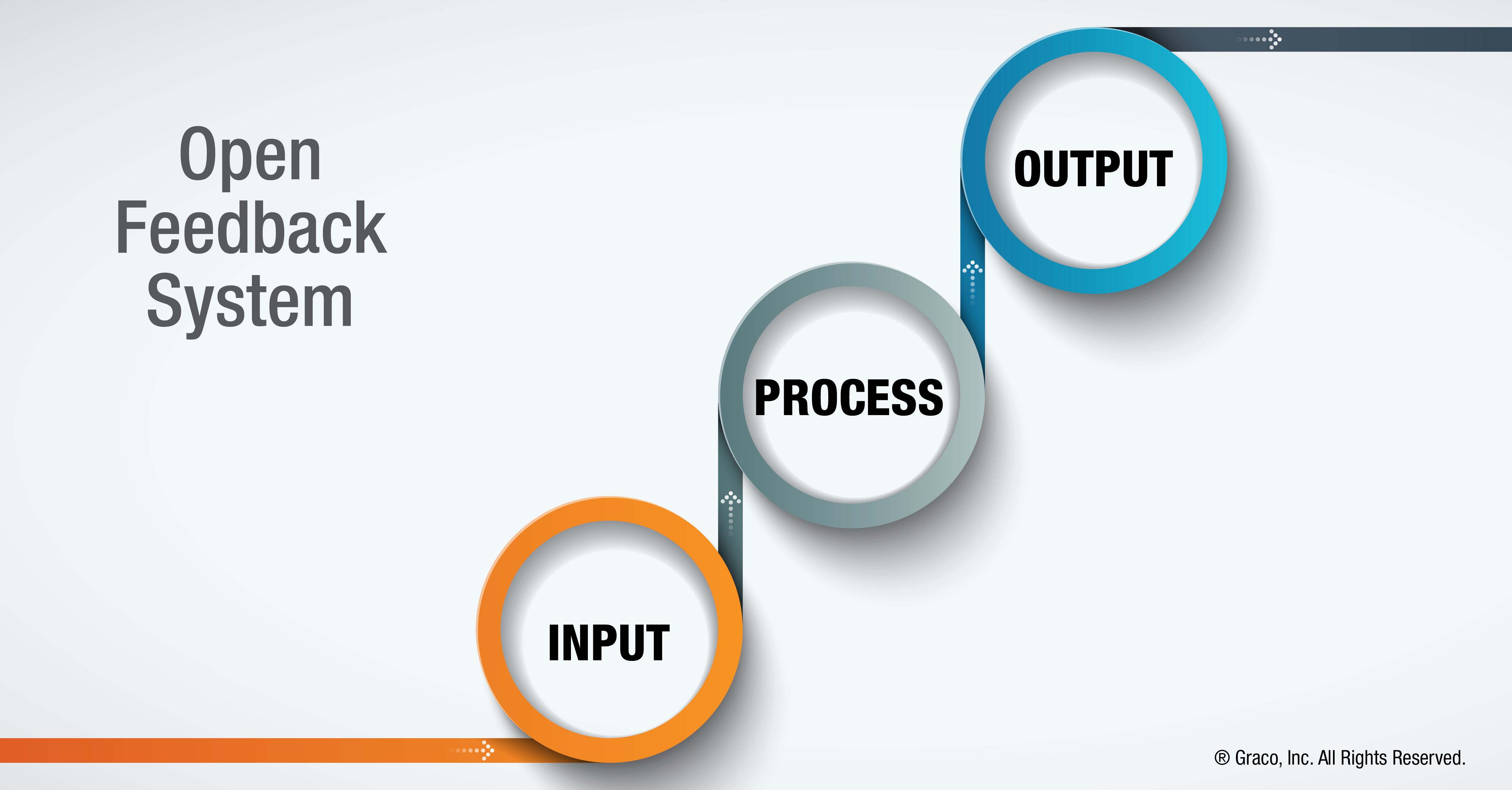

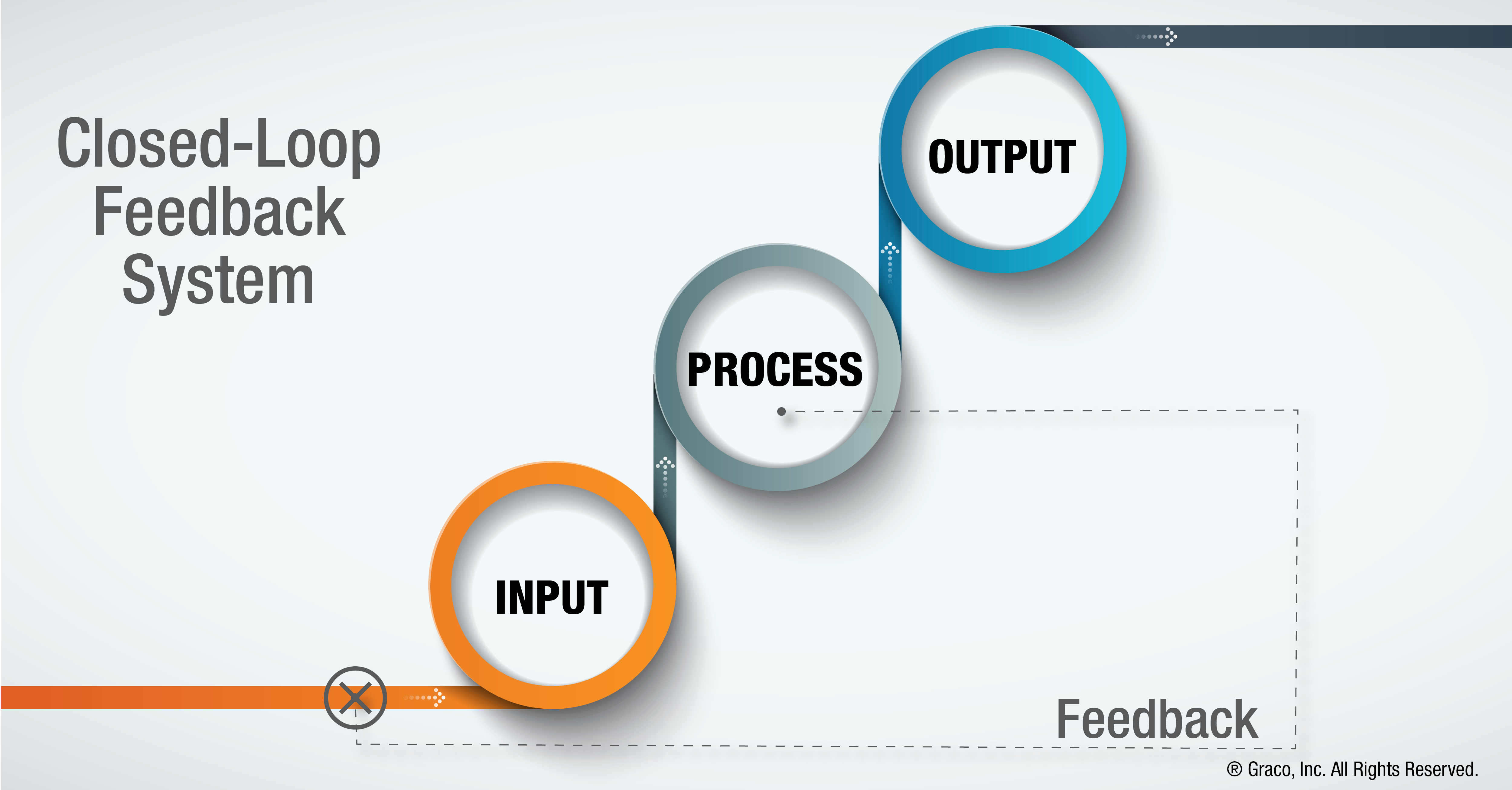

Różnice w technologii mogą wydawać się przytłaczające, ale w rzeczywistości każda z nich mieści się w podstawowych ramach: Komunikacja w pętli zamkniętej lub otwartej

Komunikacja w pętli zamkniętej a komunikacja w pętli otwartej

Niektóre systemy z ręcznymi regulatorami powietrza działają w otwartej pętli komunikacji. Oznacza to, że nie ma sprzężenia zwrotnego ani ciągłej kontroli.

Nowsze systemy mają sterowanie w pętli zamkniętej. Sygnał sprzężenia zwrotnego jest wysyłany z powrotem do sterownika w celu utrzymania pożądanego wyniku. Zaletą tego jest to, że system teraz reguluje się samodzielnie.

Na przykład chcesz, aby obrotowy atomizer dzwonowy obracał się z prędkością 50 000 obr./min.

- W systemie z otwartą pętlą należy wyregulować pokrętło regulatora powietrza i obserwować prędkość, okresowo sprawdzając, czy system utrzymuje obroty.

- W systemie z zamkniętą pętlą można ustawić prędkość dokładnie na 50 000 obr./min. System automatycznie wyreguluje ciśnienie powietrza w turbinie, aby utrzymać tę prędkość z określonym marginesem błędu.

Dzięki komunikacji w pętli zamkniętej możemy również zbierać dane o parametrach systemu w trakcie produkcji. Może to być bardzo przydatne dla inicjatyw ciągłego doskonalenia i zapewniania jakości.

Jaka kontrola procesu działa najlepiej i kiedy?

Kiedy używać sterownika z otwartą pętlą

W niektórych przypadkach samoregulujący się sprzęt jest przesadą w procesie produkcyjnym. Komunikacja w pętli otwartej może być korzystniejsza w tego typu środowiskach produkcyjnych.

- Kiedy niski koszt jest najwyższym priorytetem

- Zmienne zewnętrzne nie mają wpływu na wydajność i rzadko się ona zmienia

- Żaden pomiar ilościowy nie jest możliwy

- Zakłócenie procesu jest niezwykle rzadkie

Przykład systemu z pętlą otwartą

Producent samochodów ciężarowych zastosował dwuskładnikowy materiał w celu zmniejszenia rdzy na podwoziu. Aby wymieszać ten materiał, postanowił użyć Graco ProMix 2KS, systemu do materiałów wieloskładnikowych, z komunikacją w pętli otwartej.

Utrzymanie kosztów na niskim poziomie było priorytetem, natomiast zmiany w jakości wykończenia w ciągu dnia nie były tak ważne. W tym przypadku komunikacja w pętli otwartej była odpowiednia, biorąc pod uwagę potrzeby tego producenta.

Kiedy używać sterownika z zamkniętą pętlą

Komunikacja w pętli zamkniętej zapewnia wiele korzyści producentom, którzy chcą poprawić sterowanie procesem. Jeśli którykolwiek z poniższych elementów jest ważny w Twojej linii malarskiej, sterowanie w pętli zamkniętej może zapewnić niewykorzystane ulepszenia.

- Gdy jest coś do mierzenia (prędkość, kontrola przepływu, ciśnienie, temperatura itp.)

- Proces ma pewien stopień przewidywalności – znana lub przybliżona reakcja na dane wejściowe lub sterowanie

- Wydajność może różnić się od pożądanego wyniku i nie jest procesem typu „ustaw i zapomnij”.

- Jakość jest konkretnie ustalona i cenna dla Twojego procesu

- Ważna jest analiza i powtarzalność danych w czasie rzeczywistym

- Spójność produktów między zmianami, dniami i tygodniami

Przykład systemu z pętlą zamkniętą

Duży producent pojazdów użytkowych musiał zachowywać spójną grubość. Wahania lepkości i ciśnienia powietrza w ciągu dnia uniemożliwiały spójne wykańczanie bez stałego nadzoru.

Rozwiązanie Graco ProControl 1KE Plus umożliwiło sterowanie przepływem w pętli zamkniętej i sterowanie ciśnieniem rozpylania materiałów jednoskładnikowych przez pistolet. Umożliwiło to utrzymanie idealnego natężenia przepływu i ciśnienia bez ręcznego nadzoru. Doprowadziło to również do mniejszej liczby odrzuconych części, krótszych przestojów pracowników i zmniejszenia zużycia materiałów o 40 procent.

Dodatkowe zalety komunikacji w pętli zamkniętej

Dzięki komunikacji w pętli zamkniętej można zaprogramować parametry systemu i śledzić dane w trakcie produkcji.

- Ustawienie parametrów z wyprzedzeniem sprawia, że przejścia są płynniejsze, a jakość wyższa.

- Możliwość śledzenia danych w trakcie produkcji może być bardzo przydatna dla inicjatyw ciągłego doskonalenia i zapewniania jakości.