Detección e identificación de defectos en el acero durante la preparación de superficies

Los recubrimientos se contraen a medida que se endurecen, lo cual resulta en un menor espesor de película en bordes cortantes y soldaduras, que es una de las causas más habituales de fallos en el recubrimiento.

La reparación de defectos normalmente no forma parte del trabajo de un especialista en sistemas de chorro abrasivo, pero cuando se le encarga la preparación de la superficie, es obligatorio que el recubrimiento se adhiera correctamente, y los defectos de la superficie pueden evitar que esto ocurra. El profesional que maneja la chorreadora es la única persona que observa cada centímetro de la superficie del acero, lo que lo convierte en la última línea de defensa para encontrar defectos.

Encontrar y comunicar defectos no solo es importante, sino que también se agradece. Ofrecer este servicio adicional es una buena manera de causar una buena impresión y distinguirse de la competencia. Pero primero debe saber qué buscar.

Tres tipos de defectos en la superficie del acero

La normativa ISO 8501-3, “Preparación de substratos de acero previa a la aplicación de pinturas y productos relacionados” clasifica los defectos según tres categorías:

• Soldaduras

• Bordes

• Superficies de acero en general

Al inspeccionar en busca de defectos, preste mucha atención a las uniones soldadas, los cortes, perforaciones y las estrías. Póngase guantes y pase la mano por las zonas afectadas buscando lugares donde se quede enganchado el guante para identificar las protuberancias. Algunas protuberancias, como las salpicaduras de soldadura, pueden tratarse con chorro. Otras necesitarán ser rectificadas.

Si le piden que rectifique un saliente con herramientas eléctricas, es importante que evite dejar cualquier superficie rugosa, con rebabas o bruñida. También es importante tener en cuenta que, cuando se rectifican los defectos, no se debe reducir la masa del sustrato a un nivel inferior al del metal circundante, ni se debe rectificar de forma que se produzca un calentamiento excesivo, ya que en ambos casos se debilitaría el acero. Además, los defectos rectificados deben inspeccionarse posteriormente mediante la prueba del guante para garantizar que no se hayan creado bordes más cortantes en el proceso.

Ahora que ya conocemos qué tipo de defectos debemos buscar, echemos un vistazo a los diferentes grados de preparación de la superficie.

Inspección general

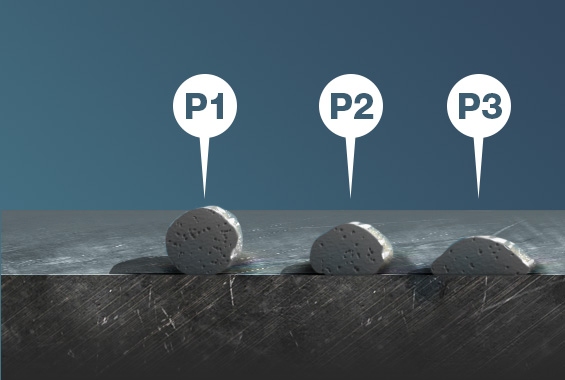

Existen tres grados en las superficies de acero que presentan imperfecciones visibles según la norma ISO 8501-3:

P1 preparación ligera: no es necesario realizar ninguna preparación o solo es necesaria una preparación mínima antes de la aplicación de la pintura;

P2 preparación intensa: se corrigen la mayoría de las imperfecciones;

P3 preparación a fondo: la superficie está libre de imperfecciones visibles significativas.

Al decidir sobre el grado de preparación, asegúrese de que está preparando la superficie según las especificaciones, especialmente teniendo en cuenta que una sola pieza puede requerir diferentes grados de preparación, por ejemplo: P1 en la cara interior y P3 en la exterior.

Lograr un consenso entre todas las partes relevantes sobre los grados de preparación y las imperfecciones específicas visibles antes de empezar puede ahorrar tiempo y esfuerzo.

Imperfecciones, defectos y grados de preparación revelados

Contactar con un experto

Residuos de soldadura

Durante la transferencia del alambre para soldar se produce una alteración en la masa de soldadura fundida. Esta alteración, provocada normalmente por una tensión demasiado baja o por un amperaje demasiado alto, provoca que la materia de soldadura se fulmine sobre la superficie de acero.

Grados de preparación

P1 - Libre de salpicaduras de soldadura sueltas (a)

P2 - Libre de salpicaduras de soldadura sueltas y ligeramente adheridas (a+b)

P3 - La superficie debe estar libre de salpicaduras de soldadura (a + b + c)

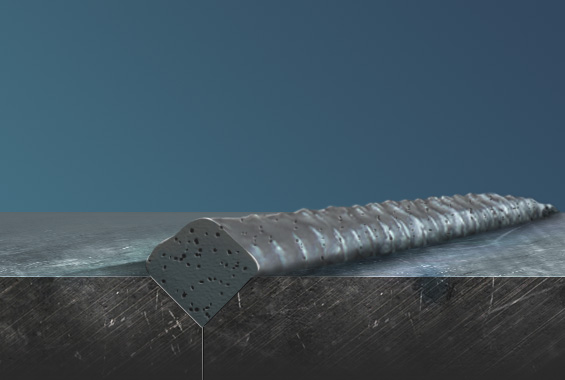

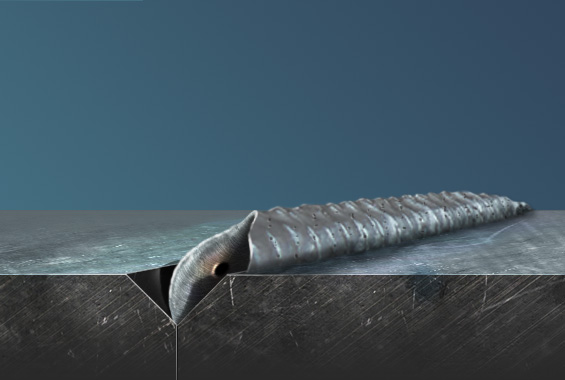

Ondulación/perfil de soldadura

Las oscilaciones en la superficie de la soldadura se solidifican en forma de ondulación a lo largo del perfil de cordón.

Grados de preparación

P1 - Sin preparación

P2 - La superficie deberá rectificarse para eliminar los perfiles irregulares y con bordes cortantes

P3 - La superficie deberá estar completamente rectificada, es decir, lisa

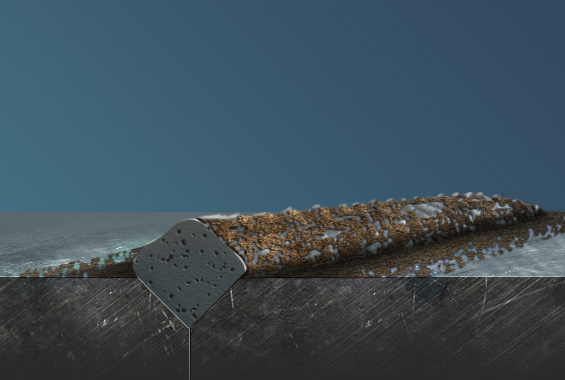

Residuos de soldadura

El proceso de desoxidación entre el recubrimiento fundido, el aire y la superficie, produce un resultado que se deposita como residuo en el cordón de soldadura y alrededor del mismo.

Grados de preparación

P1 - La superficie deberá estar libre de residuos de soldadura

P2 - La superficie deberá estar libre de residuos de soldadura

P3 - La superficie deberá estar libre de residuos de soldadura

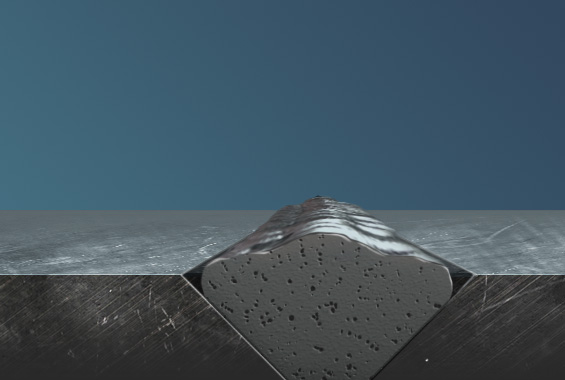

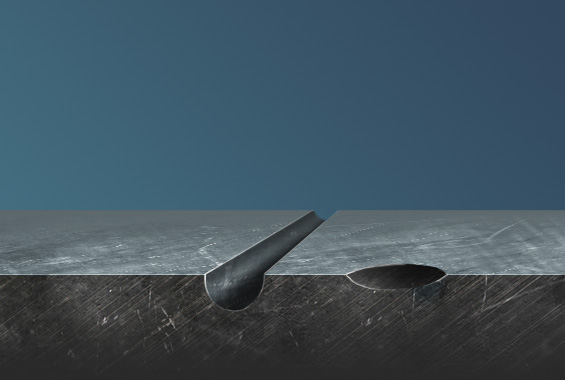

Rebaje

Un defecto de soldadura; una ranura o cráter cerca del borde del cordón de soldadura que resulta en una adhesión débil y que puede causar una grieta.

Grados de preparación

P1 - Sin preparación

P2 - La superficie deberá estar libre de rebajes puntiagudos o profundos

P3 - La superficie deberá estar libre de rebajes puntiagudos o profundos

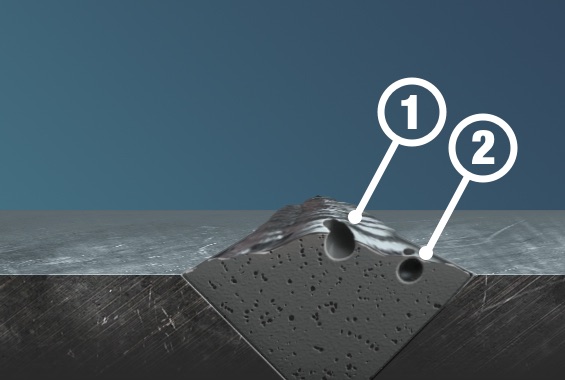

Porosidad de la soldadura

La porosidad de la soldadura es un defecto habitual de soldadura. Cuando la antorcha se aplica al metal tratado, se liberan gases que son absorbidos por el metal fundido. A medida que el metal se enfría, los gases se liberan del metal, formando poros.

Grados de preparación

1 - Visible

2 - Invisible (puede abrirse después de la limpieza con chorro)

P1 - Sin preparación

P2 - Los poros de la superficie deben estar suficientemente abiertos para permitir la penetración de la pintura

P3 - La superficie deberá estar libre de poros visibles

Cráteres en el borde de la soldadura

Técnica de soldadura incorrecta; este efecto se produce en el lugar donde se ha roto el arco, dando lugar a un cráter.

Grados de preparación

P1 - Sin preparación

P2 - Los cráteres de los extremos deberán estar libres de bordes cortantes

P3 - La superficie deberá estar libre de cráteres en los extremos

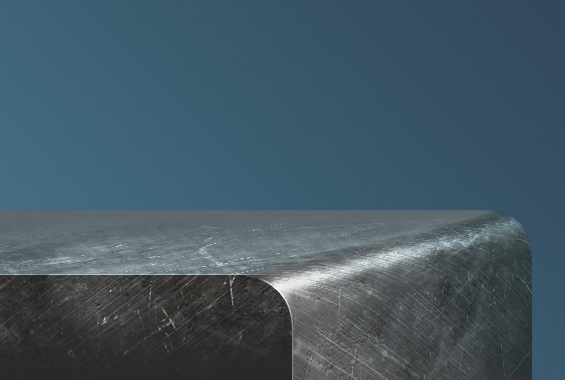

Bordes laminados

Cuando se forma un borde de transición de un plano de superficie a otro de manera gradual y curvilínea.

Grados de preparación

P1 - Sin preparación

P2 - Sin preparación

P3 - Los bordes se redondearán con un radio no inferior a 2 mm

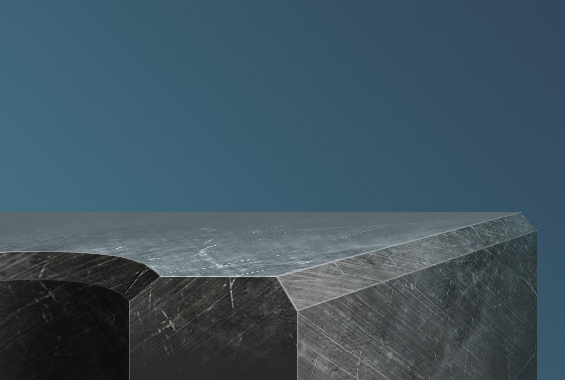

Bordes: Punzón, cizalla, sierra, taladro

Transiciones de bordes realizadas durante la fabricación con herramientas como punzones, cizallas, sierras o taladros.

Grados de preparación

P1 - Ninguna parte del borde deberá tener aristas vivas; el borde deberá estar libre de rebabas

P2 - Ninguna parte del borde deberá tener aristas vivas; el borde deberá estar libre de rebabas

P3 - Los bordes se redondearán con un radio no inferior a 2 mm

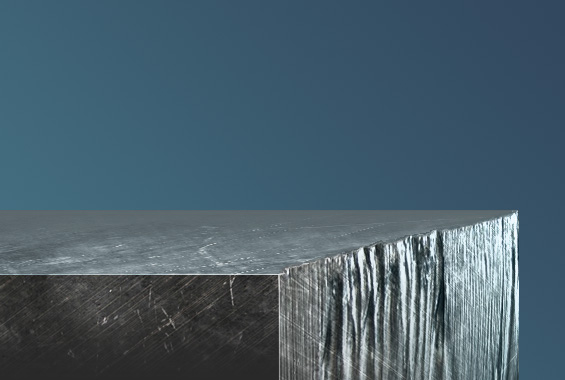

Corte térmico de bordes

Cuando se utiliza un plasma, combustible de oxígeno u otro proceso térmico para cortar acero.

Grados de preparación

P1 - La superficie debe estar libre de residuos y sedimentos sueltos

P2 - Ninguna parte del borde debe tener un perfil irregular

P3 - La cara cortada debe eliminarse y los bordes deben redondearse

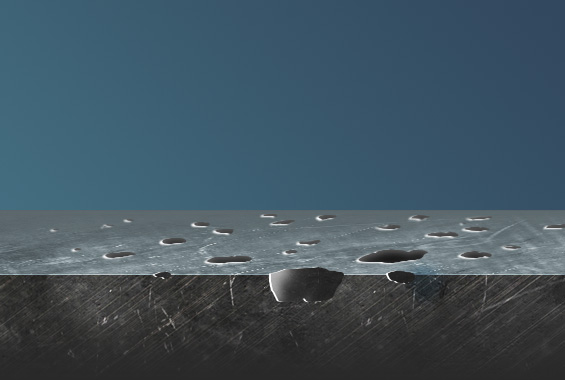

Picaduras y cráteres

Cuando la corrosión de una variedad extremadamente localizada provoca pequeñas perforaciones en el sustrato de acero.

Grados de preparación

P1 - Las picaduras y los cráteres deberán estar suficientemente abiertos para permitir la penetración de la pintura

P2 - Las picaduras y los cráteres deberán estar suficientemente abiertos para permitir la penetración de la pintura

P3 - La superficie deberá estar libre de picaduras y cráteres

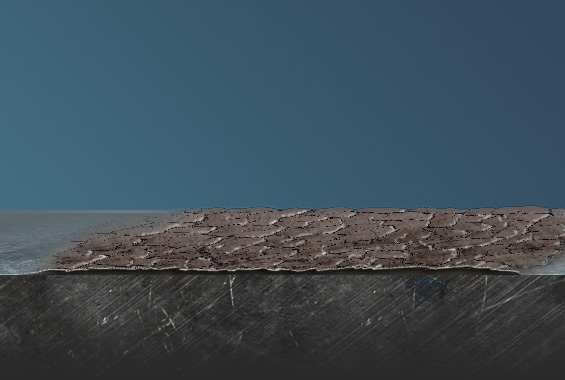

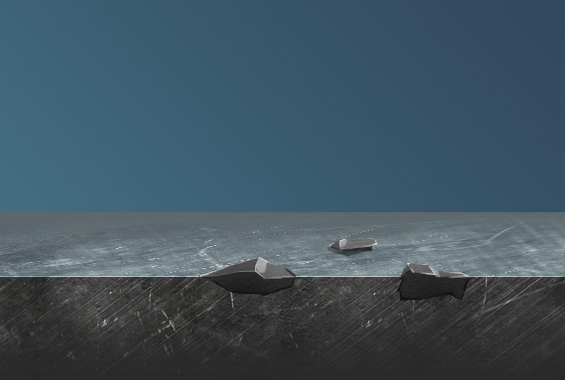

Cascarilla/astillas/trabas

Una capa de corrosión en el acero que oxida la superficie corroída para separar y levantar, dejando una textura descascarillada intercalada.

Grados de preparación

P1 - La superficie debe estar libre de material en relieve

P2 - La superficie deberá estar libre de descascarillado visible

P3 - La superficie deberá estar libre de descascarillado visible

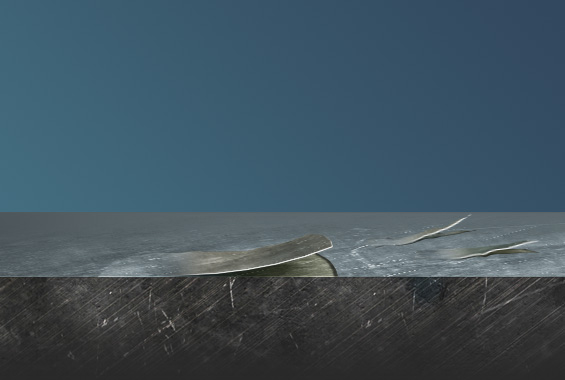

Mermas/laminados rotos

Un defecto de fabricación que corta la superficie causando una fina lámina que sobresale.

Grados de preparación

P1 - La superficie debe estar libre de material en relieve

P2 - La superficie debe estar libre de mermas o laminados rotos

P3 - La superficie debe estar libre de mermas o laminados rotos

Material extraño laminado

Un defecto que se produce durante el proceso de fabricación en el que el material forzado queda atrapado bajo un rodillo mecánico e incrustado en la superficie de acero.

Grados de preparación

P1 - La superficie debe estar libre de material extraño laminado

P2 - La superficie debe estar libre de material extraño laminado

P3 - La superficie debe estar libre de material extraño laminado

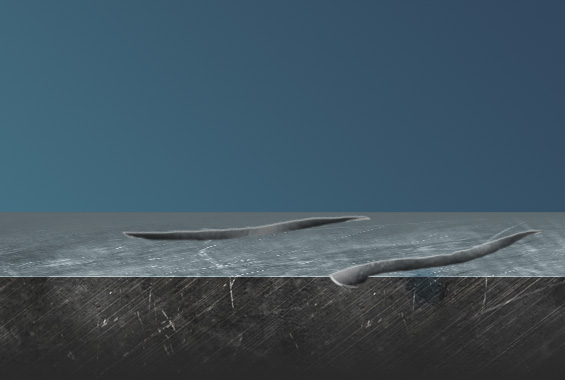

Ondulaciones y perforaciones

Una cavidad deformada o una abertura áspera que se encuentra en la superficie del acero, normalmente causada por una manipulación incorrecta.

Grados de preparación

P1 - Sin preparación

P2 - El radio de las ondulaciones y perforaciones no debe ser inferior a los 2 mm

P3 - La superficie no deberá tener ondulaciones y el radio de las hendiduras deberá ser superior a

Hendiduras y marcas de rodillo

Un surco o hendidura profunda en el sustrato de acero, normalmente provocada por la manipulación mecánica.

Grados de preparación

P1 - Sin preparación

P2 - Los surcos y hendiduras deben estar lisos

P3 - La superficie debe estar libre de hendiduras y marcas de rodillo

Recomendación importante

Los defectos de la superficie deben identificarse durante la inspección, y debe elaborar un plan para eliminarlos antes de comenzar el trabajo. Sin embargo, si encuentra defectos de superficie que parecen problemáticos durante el transcurso del chorreado, informe de los defectos al responsable del proyecto antes de tomar medidas.

Artículos relacionados

Reduzca el tiempo de inactividad con los equipos para la limpieza de barcos con chorreado abrasivo EcoQuip2

El chorreado con vapor es el método de eliminación más eficiente y ecológico para superficies de embarcaciones y yates

Preparación de superficies de hormigón, 3.ª parte: grados de rugosidad del hormigón

¿Qué perfil de superficie es suficiente para los distintos tipos de sobrecapas y recubrimientos de hormigón?

Preparación de superficies de hormigón, 2.ª parte: grasa, aceite y suciedad

Preparación de superficies de hormigón, 2.ª parte: grasa, aceite y suciedad