Evolución tecnológica de John Deere Ibérica en recubrimiento

Graco ayuda a mejorar la eficiencia y la sostenibilidad de la línea de recubrimiento

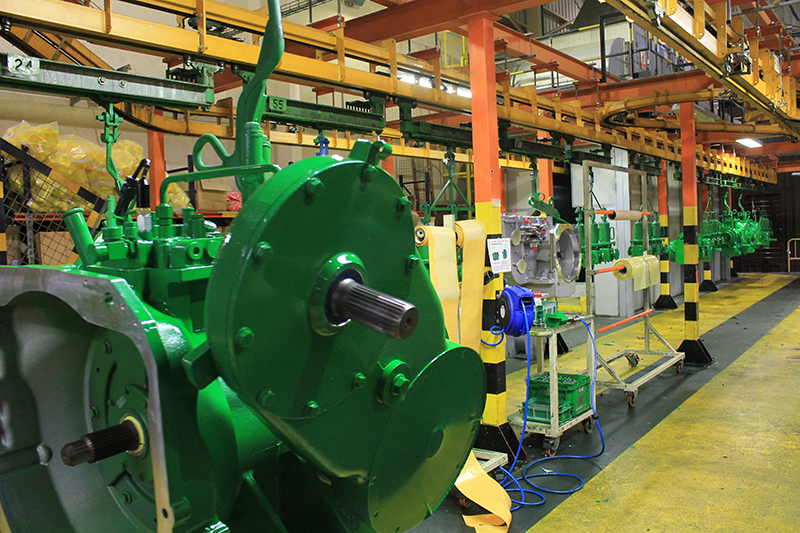

La planta de nivel 1 de Getafe de John Deere Ibérica, en Madrid (España), está especializada en el diseño y fabricación de componentes de alta tecnología y calidad a medida para las transmisiones de la maquinaria agrícola John Deere. La planta, que celebró su 65.º aniversario en 2018, se centraba inicialmente en la producción de tractores, pero en 1986 pasó por una transición y empezó a fabricar componentes; el último tractor se produjo en 1995.

La planta de producción de Getafe ocupa 200.000 metros cuadrados en una parcela de dos hectáreas. Alberga cuatro minifábricas que producen motores y ensamblan y recubren transmisiones complejas mediante sistemas robotizados. La fábrica, con unos 1000 empleados, genera unos 400 millones de dólares en ventas anuales y exporta todos sus productos a otras unidades de producción del grupo.

La fuerza de John Deere Ibérica reside en su producción integrada verticalmente. Recibe las materias primas en forma de elementos forjados, que luego se mecanizan y tratan térmicamente para garantizar las propiedades de dureza requeridas. Estos elementos se someten a procesos de acabado mecánico, se preensamblan a la transmisión central y, a continuación, se trasladan directamente al departamento de recubrimiento, con arreglo a un planteamiento de producción ajustada. Los productos se someten a pruebas de calidad y funcionalidad en condiciones similares a las del terreno para garantizar que cumplan estrictas normas de calidad.

Procesos de recubrimiento innovadores

La fábrica está equipada con dos líneas automáticas de recubrimiento, una en la minifábrica de unidades de control y otra en la minifábrica de diferenciales. Ambas líneas siguen el mismo proceso de recubrimiento. Inicialmente, las piezas de trabajo se transportan mediante una cinta a un sistema de pretratamiento específico de cada línea. El sistema más completo realiza cinco fases. Tras el pretratamiento, las piezas se secan mediante soplado antes de que un robot de seis ejes aplique la imprimación automáticamente. A continuación, se realiza las fase de evaporación y, luego, se aplica la capa de acabado mediante robots. Tras otra fase de evaporación, las piezas se secan en un horno. Las fases finales incluyen el enfriamiento, la retirada de los dispositivos de enmascaramiento y la descarga.

Desde hace catorce años, la fábrica emplea recubrimientos bicomponentes y de alto contenido en sólidos para reducir el impacto ambiental de sus operaciones de pintura. Estos recubrimientos, suministrados por Sherwin-Williams, se aplican en verde y amarillo. Tienen una finalidad funcional, la de proteger las superficies contra la corrosión y proporcionar gran resistencia mecánica y química. Todas las pinturas se mezclan y suministran a los robots de pulverización y a las pistolas manuales de retoque en dos salas de pintura idénticas, instaladas por Graco y actualizadas hace poco con la tecnología más avanzada de la empresa para la digitalización y el ahorro de energía.

Los equipos de Graco ahorran energía y reducen el desperdicio

John Deere Ibérica invirtió en nuevos equipos Graco, aprovechando el potencial de la nueva tecnología para un mejor control de los procesos y en consonancia con la filosofía de sostenibilidad de John Deere. Los nuevos dispositivos de Graco garantizan un importante ahorro de energía, utilizan una energía más limpia y reducen los desperdicios de pintura.

El centro de producción ya contaba con bombas Graco en sus salas de mezcla de pintura, pero se trataba de modelos neumáticos antiguos. En 2002, cambiaron a las últimas bombas eléctricas E-Flo DC de Graco, centrándose inicialmente en el ahorro de energía. Se mejoró la gestión de las bombas estableciendo tres modos de trabajo diferentes para un ajuste automático en función de los flujos de producción o de las interrupciones en el trabajo. Graco también se encargó de todo el sistema de circulación y alimentación e instaló sus mezcladoras ProMix Easy 2K. John Deere dio un paso más al conectar todas las líneas de monitorización de la sala al sistema SCADA de la propia empresa para controlar mejor el proceso de recubrimiento. La instalación de los nuevos equipos comenzó en las Navidades de 2022 y finalizó en la primavera de 2023, con la última actualización orientada a Industria 4.0 aún en curso.

Control y conectividad mejorados

“Además de garantizar un ahorro energético y un retorno de la inversión favorable, John Deere Ibérica ha conseguido un nivel de conectividad de los equipos que le permite tener un control absoluto de su línea de recubrimiento en todo momento”, explica Javier Adell, responsable de grandes cuentas de la División Industrial EMEA de Graco. “Antes de la intervención de Graco, las bombas solo tenían dos modos de funcionamiento, encendido y apagado, mientras que ahora disponen de tres modos que garantizan una enorme reducción del consumo de energía”. Estos modos son “Producción”, cuando la cabina está fase de recubrimiento, “Producción sin recubrimiento” y “Espera” cuando el sistema no está funcionando.

El modo de funcionamiento de las bombas varía en función del ciclo, siendo el modo de espera el más crucial. Incluso cuando el sistema está apagado, como durante los fines de semana, es esencial mantener las pinturas en circulación para evitar que las partículas de pintura se hundan en el fondo. Las bombas E-Flo DC están programadas para funcionar a una capacidad mínima, lo que garantiza que los productos de recubrimiento sigan circulando con un consumo de energía mínimo. En cambio, las antiguas bombas neumáticas solo podían encenderse o apagarse, lo que no era ni sostenible ni eficiente, y tampoco se ajustaba a los objetivos de sostenibilidad de John Deere.

“Las bombas E-Flo DC son la última evolución de las bombas eléctricas”, añade Javier Adell. “Además de la ventaja de contar con motores eléctricos, tienen otro valor añadido: sus bases están selladas, lo que elimina la necesidad de mantenimiento de juntas mecánicas de estanqueidad al tiempo que evita cualquier pérdida de pintura o suciedad en la sala de mezclas. Por último, el uso de bombas eléctricas ha reducido considerablemente el ruido en las salas de pintura, porque ya no se oyen las pulsaciones típicas de las bombas neumáticas."

La sostenibilidad por delante

Todas las líneas de productos más recientes de John Deere están estratégicamente alineadas con rigurosos objetivos medioambientales y de sostenibilidad, centrándose en la conservación de la energía y los recursos, así como en la reducción de las emisiones. En la consecución de estos objetivos, las bombas E-Flo DC de Graco desempeñan un papel fundamental.

Además, la introducción de las bombas E-Flo DC de Graco ha mejorado notablemente la precisión a la hora de dispensar la pintura y ha garantizado unas condiciones óptimas de agitación, bombeo y alimentación para los productos de recubrimiento. En particular, la transición de las bombas neumáticas a las eléctricas ha mejorado la calidad de la alimentación de material al mitigar las fluctuaciones y los golpes de ariete inherentes a los sistemas neumáticos. El exclusivo control de movimiento de las bombas E-Flo DC, caracterizado por unas fases de frenado y aceleración suaves, reduce al mínimo las pulsaciones, garantizando así una mayor estabilidad de la presión.

Una gran asistencia técnica es fundamental

La decisión de asociarse con Graco se debió a nuestra reputación de fiabilidad en los componentes y asistencia técnica integral. Dado el carácter crítico de las líneas de recubrimiento en estas operaciones —donde cualquier parada interrumpe la entrega de productos— John Deere está dispuesto a dar prioridad a proveedores como Graco, famoso tanto por sus productos fiables como por su incansable servicio técnico. A lo largo de los años, Graco, en colaboración con Finitec, su distribuidor especializado, viene proporcionando una fiabilidad constante. Graco también cuenta con una amplia red de distribuidores especializados que brindan un conocimiento detallado de cada máquina y ofrecen formación y asistencia técnica continuas.

Desde su instalación, todos los dispositivos de Graco se someten a rigurosas verificaciones para garantizar un funcionamiento uniforme y, al mismo tiempo, ofrecer la calidad y las características de ahorro exigidas desde el principio.

Más información

Si le interesa saber más sobre la amplia gama de productos de Graco, rellene el formulario de más abajo.