Mantener un horno de recocido en funcionamiento

Lionoil ha equipado los rodillos de un horno de recocido de la empresa metalúrgica Aperam en Genk, Bélgica, con un sistema de lubricación totalmente automático y monitorizado de Graco.

Aperam es un operador mundial de acero inoxidable, eléctrico y especializado, con clientes en más de 40 países. En 2020, la empresa suministró 1,68 millones de toneladas de acero. Tiene seis instalaciones de producción en Brasil, Bélgica y Francia. Su taller de fundición de Genk (Bélgica) incluye dos hornos de arco eléctrico, equipos de descarburación de argón-oxígeno, metalurgia de refinamiento con cucharón, colada continua de losa y amoladoras de losa. También cuenta con una instalación de laminación en frío.

En 2020, Aperam invirtió varios millones de euros en una línea de recocido y decapado de alta tecnología en Genk, que está especializada en la producción de acero inoxidable de la mayor calidad.

La lubricación automática es imprescindible

Ya desde el principio, el objetivo era que la nueva línea funcionara continuamente con un mínimo de mantenimiento. Para cumplir con este objetivo, es esencial contar con un sistema de lubricación automático. Este tipo de sistema incluye bombas de lubricación que suministran automáticamente la grasa en pequeñas cantidades y a intervalos frecuentes, lo que garantiza una lubricación adecuada cuando los rodillos más la necesitan: cuando están en funcionamiento. Así, reducen significativamente los costes de reparación y mantenimiento y maximizan el tiempo de funcionamiento de la máquina.

Cuando la lubricación se aplica manualmente, siempre se corre el riesgo de lubricar excesiva o insuficientemente los rodillos, lo que en última instancia puede provocar fallas en la máquina. Y si la línea de recocido de acero se detiene, se acumulan rápidamente pérdidas en la producción.

Lionoil elige equipos de Graco

Para esta aplicación tan exigente, Aperam recurrió a la empresa de gestión de lubricación Lionoil de Amberes. Lionoil ya había equipado un horno de recocido de Aperam en Genk con un sistema de lubricación en 2017.

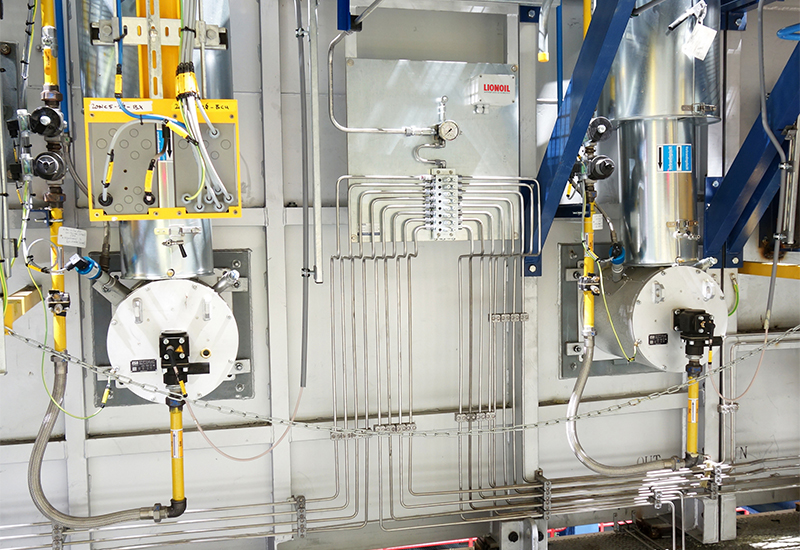

Lionoil equipó los rodillos del horno de recocido con un sistema de lubricación totalmente automático y monitorizado. Para ello eligió dos bombas de grasa LD 50:1 de Graco para usarlas con tambores de grasa de 181 kg (una de reserva y otra para el cambio de bidón). Estas bombas asequibles y con numerosas características son compactas, flexibles y duraderas.

El diseño patentado de la copa y la placa de la bomba LD elimina la necesidad de usar juntas tóricas, que se desgastan rápidamente, lo que garantiza una solución más duradera. El diseño de la bomba en línea alinea el pistón del motor neumático y los ejes del pistón de fluido para maximizar la vida útil del sellado. Además, el diseño de limpieza automática patentado aumenta la fiabilidad en entornos de aire sucio y minimiza la caída de presión con cambios rápidos para la reducción del estancamiento y un flujo más suave.

Para completar las bombas LD, se usan válvulas divisoras progresivas de la serie Trabon MSP de Graco. Las secciones de esta válvula de cambio rápido se pueden quitar del ensamble de la base sin alterar las líneas de lubricación, lo que minimiza el costo de mano de obra y maximiza el tiempo de actividad de la máquina. Se le pueden añadir de manera sencilla indicadores de ciclo con sensores de proximidad electrónicos y magnéticos para garantizar una lubricación exitosa en tiempo real. La salida alternativa en la cara de las válvulas se puede equipar con indicadores de rendimiento opcionales, lo que elimina las conjeturas en la resolución de problemas. Por último, las válvulas de retención de salida incorporadas aseguran un correcto suministro de lubricante todo el tiempo

La lubricación automática mantiene la línea en funcionamiento

La instalación en Aperam está dividida en cuatro zonas controladas desde una cabina principal. Cada zona tiene sus propias necesidades de cantidad de lubricación en un periodo de tiempo determinado. La bomba de bidones LD de Graco en la estación de montaje central alimenta los distribuidores progresivos Trabon situados en ocho placas de montaje. La segunda bomba LD garantiza el funcionamiento continuo durante el cambio del barril de lubricante. Esto significa que es posible pasar de una bomba a otra sin interrumpir la lubricación.

La instalación se realizó en varias fases por parte de los técnicos especializados de Lionoil, que también realizaron pruebas exhaustivas antes de la entrega. Gracias a la especialización y a la flexibilidad de Lionoil, fue posible desarrollar e instalar el sistema de lubricación completamente automático en base a las especificaciones del proyecto y a las necesidades del cliente.

MÁS INFORMACIÓN

Si le interesa obtener más información sobre los productos de lubricación automática de Graco, rellene el siguiente formulario.